Штамп для выдавливания деталей

Иллюстрации

Показать всеРеферат

ШТАМП ДЛЯ ШадАВЛИВАНИЯ ДЕТАЛЕЙ , содержащий верхнюю плиту с пуансоном , нижнюю плиту, среднюю плиту, связанную посредством промежуточных с верхней плитой, а также матрицу и приводные подвижные упоры,размещенные в радиальных пазах , выполненных на обращенных одна к другой поверхностях верхней и средней плит, отли.ч ающи и с я тем, что, с целью расзиирения номенклатуры получаемых деталей, путем Обеспечения возможности получения деталей типа втулок, он снабжен сменным пуансоном, в нижней плите выполнено отверстие для установки cvtenного пуансона, а матрица размещена ,1 в средней плите. (Л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕС )УБЛИН

Ф и

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPGHO5Nf СВИДЕУЕЛЬСТВЪ(Я \

° °

° °

ЪФ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 34 3816 3/25-27 (22) 17.05.82 ,(46) 23,07.84. Вюл. 9 27 (72) М.Л.Воринский, Ю.A.Hãíàòüåâ, 10.В. Попов и М. Ф. Новикова (71) Научно-исследовательс <ий институт тяжелого машиностроения Производственного объединения Уралмаш (53) 621.73(088.8) (56) 1. Авторское свидетельство СССР

Р 131201, кл. В 21 J 14/02, 1960

2 ° Авторское свидетельство СССР

Р 841767, кл. В 21 Т 13/02, 1979 (прототип) ...80„„1О 929 А

3(5П B 21 J 13/021 В 21 J 5/00 (54) (57} ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ, содержащий верхнюю плиту с пуансоном, нижнюю плиту, среднюю плиту, связанную посредством промежуточных элементов с верхней плитой, а также матрицу и приводные подвижные упоры, размещенные в радиальных пазах, выполненных на обращенных одна к другой поверхностях верхней и средней плит, отличающийся .тем, что, с целью расширения номенклатуры получаемых деталей, путем обеспечения возможности получения деталей типа втулок, он снабжен сменным пуансоном, в нижней плите выполнено отверстие для установки сменного пуансона, а матрица размещена Е в средней плите.

1 10 3929

Изобретение относится к обработке металлов давлением, s частности к устройствам для изготовления крупногабаритных поковок типа втулок с фланцем штамповкой на прессах.

Известен штамп для штамповки поковок, содержащий верхнюю и нижнюю половины для выполнения осадки эагоковки, а также пуансон для ее раздачи, расположенный в нижней половине штампа (1). 10

Недостатком устройства является то,что в нем не обеспечивается законченность технологического цикла получения поковки заданной формы, так как избыток металла, вытесняемого 15 раздаточным пуансоном после з аполнения замкнутой полости штампа, остается над пуансоном и в дальнейшем вырезается или вырубается с применением другого технологического оборудования20

Наиболее близким к изобретению по технической сущности и достигаемому результату является штамп для выдавливания деталей, содержащий верхнюю плиту с пуансоном, нижнюю плиту, 25 среднюю плиту, связанную посредством промежуточных элементов с верхней плитой, а также матрицу и приводные упоры, размещенные в радиальных пазах, выполненных на обращенных одна к другой поверхностях верхней и средней плит (23.

Недостатком известного штампа является невозможность получения на нем деталей типа втулки.

Цель изобретения — расширение ío- 35 менклатуры получаемых деталей путем обеспечения возможности получения деталей типа втулок.

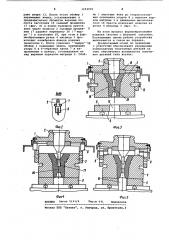

Указанная цель достигается тем, что штамп для выдавливания деталей, 40 содержащий верхнюю плиту с пуансоном, нижнюю плиту, среднюю плиту, связанную посредством промежуточных элементов с верхней плитой, а также матрицу и приводные подвижные упоры, 45 размещенные в радиальных пазах, выполненных на обращенных одна к другой поверхностях верхней и среднеИ плит, снабжен сменным пуансоном, в нижней плите выполнено отверстие для установки сменного пуансона, а матрица размещена в средней плите, На фиг. 1 изображен штамп, общий виду разрез; на фиг. 2 — вид А на фиг. 1; на фиг. 3 — положение элементов штампа после формирования поковкиу на фиг. 4 — то же, в момент прошивкиу на фиг. 5 — то же, после прошивки.

Штамп для выдавпивания деталей содержит верхнюю плиту, выполненную в виде обоймы 1 с установленным в ней пуансоном 2, среднюю плиту, выполненную в виде матрицы 3 с формовочным ручьем 4, установленную на нижней плите 5, размещенной на выдниж- 65 ном столе б пресса. В верхней обойме 1 выполнены Т-образные пазы 7, в которых размещены передвижные упоры 8, закрепленные в пазах 7 с помощью ограничителей 9. В средней части боковых поверхностей 10 обоймы 1 выполнены окна 11. Матрица 3 выполнена с кольцевым пазом 12, совмещаемым с окнами 11 в рабочем положении штампа. Окна 11 и кольцевой паз 12 образуют замок для соединения обоймы 1 с матрицей 3, например, с помощью штырей 13. Нижняя плита 5 применяется при выполнении различных технологических операций и снабжается либо нижним сменным прошивнем 14, либо используется окно 15, совмещаемое с выталкивателем 16 пресса (фиг. 5).

Для сквозной прошивки в комплект устройства входит сменный прошивень 17.

Обойма 1 снабжена сменной вставкой

18, размещенной в центральной части обоймы — зоне касания с обрабатываемой заготовкой 19. Вставка 18 выполняется иэ высокопрочного материала.

Устройство работает следующим образом.

Перед началом работы на стол 6 пресса устанавливают нижнюю плиту 5, снабженную нижним сменным прошивнем .

14, На плите 5 монтируют матрицу 3, в формовочный ручей 4 которой устанавливают заготовку 19. Затем на матрицу 3 ходом траверсы пресса подают обойму 1, которую перемещают вниз до соприкосновения вставки 18 с верхним торцом матрицы 3. Этим движением осуществляют операцию обжатия заготовки 19, при которой происходит образование предварительной формы изделия„ причем в нижней части заготов,ки 19 нижним прошивнем 14 выдавливают нижнюю полость, а в верхней частй пуансоном 2 - верхнюю полость до образования в заготовке 19 перемычки

20. В формовочном ручье 4 матрицы 3 осуществляют придание заготовке 19 заданной форьы иэделия, при этом формоизменение происходит вследствие течения металла в стороны, перпендикулярные к движению пуансона 2 и прошивня 14. В крайнем нижнем положении обоймы 1 окна 11 боковых поверхностей 10 совмещаются с кольцевым пазом 12 матрицы 3. В окна 11 устанавливают штыри 13, концы которых входят в кольцевой паз 12 матрицы 3, Этим осуществляется жесткое соединение обоймы 1 с матрицей 3 (фиг. 3), Ходом траверсы пресса вверх обойму

1 вместе с матрицей 3 поднимают, освобождая плиту 5. В этом положении ходом стола б пресса на рабочую позицию устанавливают плиту 5 с окном 15, которое совмещается с выталкивателем 16 пресса. Матрицу 3 с обоймой 1 опускают на плиту 5 и уби110 3929

ВдЯ

ФиаЯ

ФиИ щщИПИ Эаказ 5141/6

Фиг.5

Тир. ж 641 Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проеткная,4 рают штыри 13. После этого обойму 1 перемещают вверх, у стан авли в ают в предварительно прошитую верхнюю полость заготовки 19 съемный прошивень

17 (фиг. 4) и ходом траверсы пресса вниз через пуансон 2 съемным прошив- 5 нем 17 удаляют переьичку 20 (выдру ) в заготовке 19, при этом в формообразующем ручье 4 матрицы 3 происходит калибровка фланца иэделия пуансоном 2. После удаления выдры fp обойму 1 поднимают вверх, перемещают упоры 8 в Т-образных пазах 7 в направлении к центру, устанавливая их над верхним зеркалом матрицы 3. Обойму l опускают вниз до соприкосновения основания упоров 8 с верхним торцом матрицы 3 и движением выт алки в ателя 16 пресса извлекают иэделие иэ ручья 4 матрицы 3 (фиг. 5) .

На этом процесс формообразования иэделия (втулки с фланцем) закончен.

Последующие циклы работы устройства выполняются в таком же порядке, Предлагаемый штамп по сравнению с известным обеспечивает расширение номенклатуры получаемых деталей за счет обеспечения возможности получения деталей типа втулок,