Расточная головка

Иллюстрации

Показать всеРеферат

РАСТОЧНАЯ ГОЛОВКА, на корпусе которой установлен упругий элемент, выполненный из нескольких секторов, несущих резец н направляющие, отличающаяся тем, что, с целью повыщения точности и производительности обработки, направляющие и резец размещены в одной диаметральной плоскости, при этом сектора упругого элемента установлены с возможностью взаимодействия между собой и на секторах, несущих направляющие, выполнены Т-образные выступы для взаимодействия с Т-образными пазами, которые выполнены в упругой муфте, введенной в головку и предназначенной для соединения с борщта гой станка, причем головка снабжена установленными на муфте дополнительными направляющими , одна из которых выполнена упругой .

СОЮЗ СОВЕТСКИХ соцИАлистичесних

РЕСПУБЛИК

„„SU„„1103954 А з(д) В 23 В 29/02

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ 13 1

К А ВТОРСКОМУ СВИДЕТЕЛЬСТВУ

14 21 17 (21) 3522083/25-08 (22) 17.12.82 (46) 23.07.84. Бюл. № 27 (72) Г. Д. Григорьян, Т. Г. Джугурян и В. А. Парфенов (53) 621.952-229.2 (088.8) (56) 1. Авторское свидетельство СССР по заявке № 3444197/08, кл. В 23 В 29/02, 1982 (прототип) (54) (57) РАСТОЧНАЯ ГОЛОВКА, на корпусе которой установлен упругий элемент, выполненный из нескольких секторов, несущи х резец и на правляющие, отличающаяся тем, что, с целью повышения точности и производительностй обработки, направляющие и резец размещены в одной диаметральной плоскости, при этом сектора упругого элемента установлены с возможностью взаимодействия между собой и на секторах, несущих направляющие, выполнены Т-образные выступы для взаимодействия с Т-образными пазами, которые выполнены в упругой муфте, введенной в головку и предназначенной для соединения с борштангой станка, причем головка снабжена установленными на муфте дополнительными направляющими, одна из которых выполнена упругой.

ll

Изобретение относится к обработке металлов резанием и может быть использовано при обработке глубоких отверстий.

Известна расточная головка, на корпусе которой установлен упругий элемент, выполненный из нескольких секторов, несущих резец и направляющие (1).

Недостатком известной конструкции является жесткое соединение головки с бортштангой станка, а следовательно, повышенное биение головки.

Цель изобретения — повышение точности и производительности обработки.

Указанная цель достигается тем, что в расточной головке, на корпусе которой установлен упругий элемент, выполненный из нескольких секторов, несущих резец и направляющие и резец размещены в одной диаметральной плоскости, при этом сектора упругого элемента установлены с возможностью взаимодействия между собой и на секторах, несущих направляющие, выполнены Т-образные выступы для взаимодействия с Т-образными пазами, которые выполнены в упругой муфте, введенной в головку и предназначенной для соединения с борштангой станка, причем головка снабжена установленными на муфте дополнительными направляющими, одна из которых выполнена упругой.

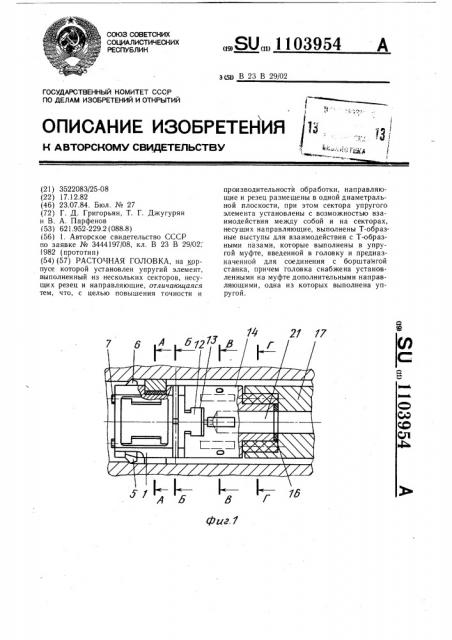

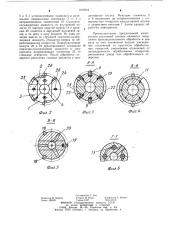

На фиг. 1 изображена расточная головка, общий вид; на фиг. 2 — то же, вид сбоку; на фиг. 3 — разрез А — А на фиг. 1; на фиг. 4 — разрез Б — Б на фиг. 1; на фиг. 5— разрез  — В на фиг. 1; на фиг. 6 — разрез

à — Г на фиг. 1.

Расточная головка содержит трубчатый корпус, выполненный в виде образованных пересекающимися продольными плоскостями секторов 1 — 4. На диаметрально противоположных секторах 1 и 2 корпуса установлены основной режущий элемент 5 и диаметрально противоположно ему дополнительный режущий элемент 6. Винты 7 служат для крепления режущих элементов 5 и 6 к частям 1 и 2 корпуса. Кроме того сектора 1 и 2 корпуса снабжены упругими направляющими элементами 8 и 9. Выполненные из частей корпуса сектора 3 и 4 снабжены направляющими 10 из износостойкого материала, которыми они контактируют с обработанной поверхностью отверстия. Секторы 1 — 4 корпуса растояной головки соединены между собой упругим кольцом 11. На конце секторов 3 и 4 выполнены Т-образные выступы 12, которыми они контактируют с T-образными пазами 13 корпуса упругой муфты 14, соединенного посредством упругих элементов 15 и 16 с борштангой 17. Упругие элементы 15 и 16 обеспечивают как демпфирование крутильных, продольных и осевых колебаний, так и самоустановку корпусов упругой муфты и расточной головки по обработанному отверстию. Для устранения влияния погрешностей системы шпиндель — борштанга—

03954

55 кондукторная втулка растояного станка на положение корпуса упругой муфты 14 в обработанном отверстии на его наружной поверхности установлены два жестких 18 и упругий 19 направляющие элементы, причем последний для компенсации их износа установлен в плоскости симметрии Т-образных пазов 13. Каналы 20, выполненные в корпусе упругой муфты 14, обеспечивают подвод смазочно-охлаждающей жидкости из внутренней полости 21 в наружный кольцевой зазор, образованный наружной поверхностью расточной головки и стенками обработанного отверстия, и по нему в зону резания. Для предотвращения попадания смазочно-охлаждающей жидкости в зону контакта 22 направляющих элементов 10 с поверхностью обработанного отверстия, напправляющие элементы 10 снабжены кожухами 23 и 24, которые подпружинены упругими элементами 25, обеспечивающими прижим кожухов 23 и 24 к обработанной поверхности отверстия. Кожухи 23 и 24 крепятся к соответствующим направляющим элементам 3 и 4 штифтами 26. С целью уменьшения потерь от трения направляющих элементов о стенки отверстия зона контакта 22 направляющих элементов 3 и 4 с поверхностью отверстия заполнена мелкодисперсной пластичной смазкой.

Перед началом обработки отверстия расточная головка вводится в кондукторную втулку. При этом корпусы расточной головки и упругой муфты под действием упругих элементов 8, 9 и 19 самоустанавливаются по отверстию кондукторной втулки, т. е. обеспечивается постоянный контакт направляющих элементов 10 и жестких направляющих элементов 18 с поверхностью отверстия кондукторной втулки, что обеспечивает перпендикулярность контактирующих торцов корпусов расточной головки и упругой муфты, и исключает перекосы секторов 1 и 2 корпуса расточной головки под действием осевой составляющей усилия резания. Кроме того, упругие направляющие элементы 8 и 9 обеспечивают устранение зазоров между сопряженными поверхностями секторов 1—

4 корпуса расточной головки. Затем режущие элементы 5 и 6 выдвигают до соприкосновения с поверхносьью отверстия кондукторной втулки, после чего их закрепляют винтами 7.

В процессе обработки глубоких отверстий при радиальном перемещении направляющих элементов 10 секторов 3 и 4, закон движения которых зависит от геометрической формы обрабатываемого отверстия, они воздействуют на сопряженные сектора 1 и 2 корпуса расточной головки с режущими элементамч 5 и 6 и перемещают их в радиальном направлении, преодолевая сжимающее усилие упругого кольца 11. Осуществляется таким образом подналадка режущих элементов 5 и 6 в процессе резания за счет кинематической связи режущих элементов

1103954

@игЗ

Г-Г

Фиг. б

Составитель С. Бер

Техред И. Верес Корректор A. Ильин

Тираж 1037 Подписное

ИИПИ Государственного комитета СССР но делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор И. Дербак

Заказ 4982/8

ВН

5 и 6 с установленными подвижно в радиальном направлении секторами 3 и 4 с направляющими элементами 10. Смазочноохлаждающая жидкость по внутренней полости 21 корпуса упругой муфты 14 и каналам 20 подается в наружный кольцевой зазор и по нему в зону резания. Из зоны резания вместе со стружкой смазочно-охлаждающая жидкость отводится вперед по обрабатываемому отверстию. Подпружиненные кожухи 23 и 24 предотвращают попадание смазочно-охлаждающей жидкости в зону контакта направляющих элементов 22 со стенками отверстия. После обработки отверстия расточная головка вводится в кондукторную втулку. Режущие элементы 5 и 6 выдвигают до соприкосновения с поверхностью отверстия кондукторной втулки и закрепляют винтами 7. Затем процесс обработки повторяется.

Преимуществами предлагаемой конструкции расточной головки являются повышение производительности обработки в два раза за счет увеличения подачи; уменьше10 ние отклонений от круглости обработанных отверстий, уменьшение отклонений от цилиндричности обработанных отверстий, уменьшение увода оси обработанного отверстия.