Устройство для автоматической смены инструментальных блоков роторно-конвейерных линий

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТАЛЬНЫХ БЛОКОВ РОТОРНО-КОНВЕЙЕРНЫХ ЛИНИЙ, содержащее барабан, смонтированный на валу и приводимый во вращение инструментальной цепью, механизм извлечения и вставки инструментальных блоков и кассету с налаженными инструментальными блоками, отличающеес я тем, что, с целью повышения надежности и упрощения конструкции, на барабане выполнены вертикальные пазы на расстоянии, равном шагу инструментальной цепи, а механизм извлечения и вставки инструментальных блоков выполнен в виде, звездочкидосылателя , установленной с возможностью шагового перемещения и огибающего барабан неподвижного кулачка с Г -образным пазом, равным по высоте инструментальному блоку, при этом вход упомянутого Г -образного паза расположен на уровне кассеты с налаженными инструментальными блоками , а выход - на уровне инструментальной цепи, причем звездочкадосылатель установлена на выходе кассеты с налаженными инструменталь (Л ными блоками, а шаг между ее зубьями равен диаметру инструментального блока. 2. Устройствопо п. 1, о т л и чающееся тем, что механизм шагового перемещения звездочки-досылателя выполнен в виде электромагнита и храпового механизма, закрепленного на оси звездочки-досылателя. со со оо

СОЮЗ СОВЕТСНИХ

Н ЛОМ

РЕСПУБЛИН (1Ю 011

987 А

31Я) В 23 О 3/155

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

nO mM НЗО1-РЕТЕННЙ W ОТНРЫТНЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

CO

«4 (21) 3592502/25-08 (22) 20.03.83 (46) 23.07.84. Бюл. Р 27 (72) И.А.Клусов, Н.В.Волков, В.И.Золотухин, В.С.Зиновьев, Н.Г.Васенин, Е.А.Кутепов и А.С.Спиридонов (71) Тульский ордена Трудового

Красного Знамени политехнический институт (53) 621.9.02-229 (088.8) (56) 1. Авторское свидетельство СССР

11 511180, кл. В 23 Q 3/155, 1974 (прототип). (54) (57) 1. УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТАЛЬНЫХ БЛОКОВ

РОТОРНО-КОНВЕЙЕРНЫХ ЛИНИЙ, содержащее барабан, смонтированный на валу и приводимый во вращение инструментальной цепью, механизм извлечения и вставки инструментальных блоков и кассету с налаженными инструментальными блоками, о т л и ч а ю щ е е— с я тем, что, с целью повышения надежности и упрощения конструкции, на барабане выполнены вертикальные пазы на расстоянии, равном шагу инструментальной цепи, а механизм извлечения и вставки инструментальных блоков выполнен в виде звездочкидосылателя, установленной с возможностью шагового перемещения и огибающего барабан неподвижного кулачка с 1 -образным пазом, равным по высоте инструментальному блоку, при этом вход упомянутого Г -образного паза расположен на уровне кассеты с налаженными инструментальными блоками, а выход — на уровне инструментальной цепи, причем звездочкадосылатель установлена на выходе кассеты с налаженными инструментальными блоками, а шаг между ее зубьями равен диаметру инструментального блока.

2. Устройство- по и. 1, о т л и ч а ю щ е е с я тем, что механизм шагового перемещения звездочки-досылателя выполнен в виде электромагнита и храпового механизма, закрепленного на оси звездочки-досылателя.

1 1103

Изобретение относится к облас и автоматизации машиностроения, а именно к устройствам для автоматической смены отказавших блоков инструментов или их элементов в роторно-конвейерных линиях.

Известно устройство для автоматической смены инструментальных блоков, содержащее барабан с равномерно расположенными по его окружности подпружиненными пальцами, приводимый во вращение инструментальной цепью, механизм извлечения и вставки инструментальных блоков в виде системы рычагов, и кассету с наложен- 15 ными инструментальными блоками (1) .

Недостатком известного технического решения является наличие больших инерционных нагрузок, связанных с большим количеством подвижных частей. 20

Целью изобретения является повышение надежности и упрощение конструкции.

Указанная цель достигается тем, что в устройстве для автоматической смены инструментальных блоков роторно-конвейерных линий, содержащем барабан, смонтированный на валу и приводимый во вращение инструментальной цепъю, механизм извлечения и вставки

30 инструментальных блоков и кассету с налаженными инструментальными блоками, на барабане выполнены вертикальные пазы на расстоянии, равном шагу инструментальной цепи, а механизм извлечения и вставки инструментальных блоков выполнен в виде звездочки-досылателя, установленной с возможностью шагового перемещения, и огибающего:барабан неподвижного кулачка с Г-образным пазом, 40 равным по высоте инструментальному блоку, при этом вход 1 -образного паза расположен на уровне кассеты с налаженными инструментальными блоками, а выход — на уровне инструмен45 тальной цепи, причем звездочка-досылатель установлена на выходе кассеты с налаженными инструментальными блоками, а шаг между ее зубьями равен диаметру инструментального блока.

При этом механизм шагового перемещения звездочки-досылателя выполнен в виде электромагнита и храпового, .механизма, закрепленного на оси звез- 5 дочки-досылателя.

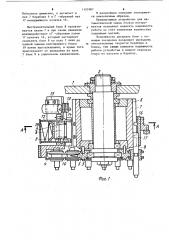

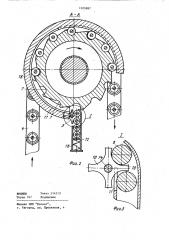

На фиг. 1 изображено устройство для автоматической смены блоков ин987 2 струментов; на фиг. 2 — разрез А-А на фиг, 1; на фиг. 3 — узел (Увеличено) на фиг. 2.

Устройство установлено на основании 1 и включает в себя жестко закрепленный вал 2, на котором установлена направляющая звездочка 3, передающая постоянное вращение от инструментальной цепи 4 через предохранительные штифты 5 на барабан 6, на котором выполнены вертикальные пазы 7 для инструментальных блоков 8 на расстоянии, равном шагу инструментальной цепи, механизм досылания инструментальных блоков 8 выполнен в виде неподвижно закрепленной на основании 1 звездочки-досылателя 9, зубьями 10 входящей в паэ 11 кассеты 12.

Звездочка-досылатель 9 через храповой механизм 13, закрепленный на оси 14 звездочки-досылателя 9, соединена с электромагнитом 15. Над инструментальной цепью 4 размещен огибающий барабан 6 неподвижный кулачок 16 с 1 -образным пазом 17, равным по высоте инструментальному блоку 8. Вход Г -образного паза 17 находится на уровне кассеты 12 с налаженными инструментальными блоками 8 подпружиненными пружиной 18 и предохраняемыми от выпадения зубьями 10 звездочки-досылателя 9. Неисправный блок 19 находится в инструментальной цепи 4.

Устройство работает следующим образом.

Инструментальная цепь 4, движущаяся по направляющей звездочке 3, передает постоянное вращение на барабан 6 через предохранительные штифты 5.

При обнаружении неисправного блока инструмента 19 контрольное устройство {на чертеже не показано) системы управления подает сигнал на электромагнит 15 в тот момент, когда паз 7 барабана 6, под которым в процессе смены будет находиться неисправный инструментальный блок

19, подойдет к кассете 12 с налаженными инструментальными блоками 8.

Электромагнит 15 через храповой механизм 13 проворачивает звездоч- ку-досылатель 9, которая зубьями 10 воздействует на инструментальный блок 8, находящийся в кассете 12, сообщая блоку 8 вращательно-посту1103987

Э пательное движение, и досыпает в паз 7 барабана 6 и Г -образный паз

17 неподвижного кулачка 16.

Инструментальный блок 8 захватываетсяя пазом 7 и при своем движении взаимодействует сГ -образным пазом

17 кулачка 16, который заставляет скользить блок 8 по пазу 7 вниз до полной замены неисправного блока

19 путем про-..алкивания, и кроме того предохраняет от выпадания из паза

7 блок 8 в радиальном направлении.

В дальнейшем операции повторяются аналогичным образом.

Предлагаемое устройство для автоматической смены блоков инструментов позволяет повысить надежность работы за счет изменения количества подвижных частей.

Возможность досыпать блок с помощью звездочки позволяет уменьшить

1О относительные скорости барабана и блока, тем самым повысить надежность работы устройства в момент передачи блока иэ кассеты в барабан.

1103987

ВНИИПИ

Тир г.