Смесь для обработки железоуглеродистых расплавов

Иллюстрации

Показать всеРеферат

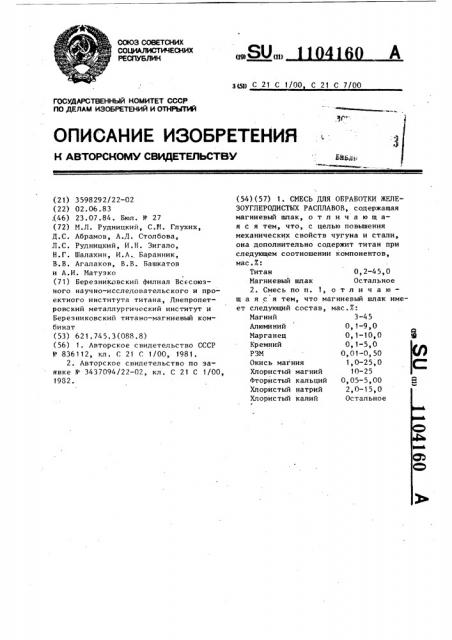

1. СМЕСЬ ДЛЯ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ РАСПЛАВОВ, содержащая магниевый шлак, отличающаяся тем, что, с целью повышения механических свойств чугуна и стали, она дополнительно содержит титан при следующем соотношении компонентов, мае.%: Титан0,2-45,0 Магниевый шпак Остальное 2. Смесь по п. 1, отличающаяся тем, что магниевый шлак имеет следующий состав, мас.%: 3-45 Магний 0,1-9,0 Алюминий 0,1-10,0 Марганец 0,1-5,0 Кремний 0,01-0,50 РЗМ 1,0-25,0 Окись магния 10-25 Хлористый магний 0,05-5,00 Фтористый кальций 2,0-15,0 Хлористый натрий Остальное Хлористый калий

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК ае пи

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

0CVjQPPCT8EHHblA КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3598292/22-02 (22) 02.06.83 .(46) 23.07.84. Бюл. N - 27 (72) М.Л. Рудницкий, С.И. Глухих, Д.С. Абрамов, А.Д. Столбова, Л.С. Рудницкий, И.Н. Зигало, Н.Г. Шалахи»», И.А. Баранник, В.В ° Агалаков, В.В. Башкатов и А.И. Матузко (71) Березниковский филиал Всесоюзного научно-исследовательского и проектного института титана, Днепропетровский металлургический институт и

Березниковский титано-магниевый комбинат (53) 621.745.3(088.8) (56) 1. Авторское свидетельство СССР

Р 836112, кл. С 21 С 1/00, 1981.

2. Авторское свидетельство по заявке N 3437094/22-02, кл. С 21 С 1/00, 1982. з»бп С 21 С 1/00 С 21 С 7/00 (54) (57) 1. СМЕСЬ ДЛЯ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТЫХ РАСПЛАВОВ, содержащая магниевый шпак, о т л и ч а ю щ ая с я тем, что, с целью повышения механических свойств чугуна и стали, она дополнительно содержит титан при следующем соотношении компонентов, мас.7:

Титан 0,2-45,0

Магниевый шпак Остальное

2. Смесь по п. 1, о т л и ч а ю— щ а я с я тем, что магниевый шлак имеет следующий состав, мас.7:

Магний 3-45

Алюминий 0,1-9,0

Марганец О, 1-10,0

Кремний О, 1-5,0

РЗМ О, 01-0, 50

Окись магния 1,0-25 0

Хлористый магний 10-25

Фтористый кальций 0,05-5,00

Хлористый натрий 2,0-15,0

Хпористый» калий Остальное

1 1104

Изобретение относится к металлур= гии, в частности к смесям для обработки железоуглеродистых расплавов чугуна и стали.

Известна рафинирующе-модифицирующая смесь для обработки жидкого чугуна, содержащая карбид кальция 0,510%, углерод 0,05-10% и металл-восстановитель, введенный магниевым шпаком, содержащим окислы и галоиды магния 1О и щелочных металлов 80"95,5%. При

: этом магниевый шпак имеет следующий состав, мас.%:

Окись магния 0,2-80

Хлористый магний 0,5-20

Хлористый натрий 1,0-5,0

Хлористый калий 0 5-20

Фтористый кальций 3,0-10

Магний 5,0-50

Алюминий 0,05-3,0 рр

Марганец 0,01-2, О

Преимущества данной смеси - вы.сокая степень десульфурации, использование отвальных магниевых шпаков, что наряду со снижением стоимости смеси и в целом обработки жидкого чугуна имеет большое народнохозяйственное значение в части вовлечения в баланс страны дополнительного количества дефицитного металлического магния (11.

Однако данная смесь имеет ряд недостатков, а именно повьппенную опасность при работе со смесью на всех стадиях (от приготовления до исполь35 зования) вследствие протекания сильно экзотермичных реакций с атмосферными парами воды, большое количество неметаллических включений, что снижает эксплуатационные свойства чугуна, невозможность применения для обработки стали, как вследствие науглерожи« вани» расплава, так и в силу больmoro угара и пироэффекта особенно при высоком содержании металла-вос$$ становителя.

Наиболее близкой к изобретению по технической сущности и получаемому результату является смесь для обработки чугуна, которая содержит 0,1.—

12,0% кремния, 0,05-3,5% РЗМ и магниевый шлак — остальное. При этом магниевый шлак имеет состав, мас.%:

Магний 30-60

Алюминий 2,0-10, О

Оки ь магния 0,1-20

Хлористьп» магний 2, 0-10

Фторис тый кальций О, 5-6, О

Хлористый натрий О, 5-5, О

Хлористый калий Остальное

Обработка расплавленного чугуна известной смесью позволяет улучшить эксплуатационные свойства и условия труда, повысить безопасность изготовления и транспортировки смеси (2) .

Недостатком известной смеси являются невозможность ее использования для обработки стали из-за большого пироэффекта, а следовательно; низкой степени использования компонентов смеси, а также невозможность достижения требуемых механических свойств.

Цель изобретения — повьппенж механических свойств.

Поставленная цель достигается тем, что смесь для обработки железоуглеродистых расплавов, содержащая магниевый шлак, дополнительно содержит титан при следующем соотношении компонентов, мас.%:

»»»тан 0,2-45,0

Магниевый шлак Остальное

При этом магниевый шлак имеет следующий состав, мас.%: .

Магний 3-45

Алюминий 0,1-9,0

Марганец О, 1-10, О

Кремний 0,1-5 0

РЗМ 0,01-0,50

Окись магния 1,0-25,0

Хлористый магний 10-25

Фтористый кальций 0,05-5,00

Хлористый натрий 2, 0-15,0

Хлористый калий Остальное

Введение в состав смеси титана позволяет регулировать форму, количество и распределение графитовых включений (для серых и отбеленных чугунов) упрочнить матрицу, управлять механическими свойствами, достигая требуемого их сочетания в чугунах и сталях различного назначения и химического состава, что в конечном итоге способствует повышению механических свойств железоуглеродистых расплавов и отливок из них, Наличие в составе смеси магниевого шлака, содержащего металлический магний, хлориды и фториды шелочных и щелочноземельных металлов, обеспечивает придание смеси не только десульфурирующих, раскислительных и модифицирующих свойств, а при наличии в смеси титана — достижение сочетания требуемых механических свойств с

В то же время металлический магний и окись магния являются физико1104160

ЗО

Полученные смеси испытывали для обработки железоуглеродистых расплавов, состав которых приведен в табл.2

Результаты испытаний смеси в серии опытных плавок приведены в табл. 3.

Они показывают, что применение предлагаемых составов смесей позволяет эффективно осуществлять обработку чугуна и стали повысить их каче<.:и( химической защитой титана, что способствует повышению стабильности и полноты его усвоения. Хлориды и фториды щелочных и щелочно-земельных металлов пассивируют титан и магний, способствуя повышению их усвоения, но также способствует и образованию жидко-текучего шлака, который защищает зеркало металла от охлаждения и окисления. Смесь с низким содержанием О титана рекомендуется использовать для десульфурации и мпдифицирования чугу на, титан и титансодержащие включения при этом являются активными центрами графитызации и способствуют измельчению зерна металлической матрицы. Смеси с высоким содержанием титана рекомендуется примененять для технологических присадок и для микролегирования сталей. Наряду с этим достигается десульфурация металла, что повышает его качество и облегчает доводку.

При содержании титана больше

45 мас.7. а магниевого шлака в смеси меньше 55 мас.7. не обеспечивается пассивация и физико-химическая защита титана, снижается усвоение его расплавом. Кроме того, снижается степень десульфурации металла.

При содержании титана в смеси меньше 0,2 мас.7. несмотря на высокую степень десульфурации расплава снижается графитирующая способность смеси, ухудшаются условия для модифициро- 35 вания за счет снижения числа долгоживущих центров кристаллизации графита.

Пределы содержания металлического магния в шлаке обусловлены назначе- 4О нием применяемых смесей. Так смеси с содержанием металлического магния в шлаке 25-45 мас.7. предназначены в основном для обработки чугуна. Смеси с содержанием металлического маг- 45 ния 3-12 мас.7 используются преимущественно для обработки стали. Смеси .промежуточных составов (no содержанию магния и титана) предназначены для обработки специальных чугу- 50 нов и отдельных видов стали.

Повышение содержания металлического магния в шлаке более 45 мас.7. резко увеличивает пироэффект привоФ 55 дит к нестабильному усвоению магния, усложняет обработку расплава и в конечном счете затрудняет получение требуемых механических свойств.

При содержании металлического магния в смесях менее 3 мас.X. как показывают проведенные опыты, не обеспечивается необходимая степень десульфурации металла, усложняется процесс

его доводки и снижается необходимое сочетание механических свойств.

Готовят смеси в лабораторных условиях, используя отходы губчатого титана: титан марки ТГ-ТВ (состав,мас.7: железо 2,0; хлор-ион 0,3, азот 0,3 углерод О, 15; титан остальное) в виде отсевов крупностью О, 1-20 мм.

Взвешенную порцию титана загружают в прогретую изложницу либо стальную гильзу (барабан) определенной емкости, а затем заливают предварительно перемешанным магниевым шлаком. Полученный после затвердевания и охлаждения слиток используют для обработки железоуглеродистых расплавов.

В качестве примера приготовлено

3 смеси предлагаемого состава.

Состав смесей.

В стальном тигле шахтной электропечи расплавляли 555, 780 и 1020 г магниевого шлака следующего состава, мас.7.: магний 3 0 алюминий 9,0; марганец О, 1", кремний О, 1; Р3М О, 1; окись-магния 25,0 хлористый магний

25,0; фтористый кальций 5,0," хлористый натрий 15,0, .хлористый калий 17,8. После расплавления перемешивали и при достижении температуры 710 С зали-.

0 вали в прогретую чугунную изложницу в которую предварительно загружали соответственно 460, 230 и 2 г губчатого титана марки ТГ-ТВ в виде отходов крупностью 0,1-20 мм. После затвердевания и охлаждения сквозной насверловкой отбирали пробу на химанализ.

Химический состав смесей приведен в табл.

Для проведения сравнительных испытаний дополнительно приготовлена смесь по известной методике.

S 1104160 Ф

Смесь

Содержание компонентов

Ti Si РЗМ Mg

0,06

4,95

1,65

0,06

0,01

1 Предлагаемая 45

3,91

34,83 О, 08

0,20 .

1,97

22,6

9,98

23,95 4,54

4,98

0,2

0,50

4(Известная) 6,0

45i0

1,76.

6,05

Продолжение табл 1

Содержание компонентов в смеси, мас.X

Смесь

CaF> NaC1 КС1

Mg0

9,79

8,25

2,75

13,75

13,75

Предлагаемая

0,04

20, 51

1,55

13, 55

0,07

21,88

8,48

9,98

2,52

12,97

19,1

2,7

3i3

6,0

10,1

4 (известная) Таблица 2

Содержание компонентов, мас.й

Mn Si S P Сг Ni Ti

Марка стали, 1 чугуна

15ХСНД (полученная)ЛШ-58 0,14

0,90 О 021- О 032 О 7 О 32 О 089О, 029 0,077

Исх.

0,82

0,6 О, 03 0,30 Следы Следы Следы

Лй-58

0,6

3 1

0,5

3,2

1,7 О 03 О 20 О 3 1 4 Следы

СШХН-48 и механические свойства. Так ударная вязкость стали 15ХСНД увелйчилась нс 29,4 отн.Х,износ чугуна марок

ЛШ-58 и СШХН-48 уменьшился в среднем на 10Х предел прочности при изгибе увеличился. в среднем на 4,67.

Табл и ца

1 304160

«С4 ° и Е о v

Х .

N С»

Ж Е л ("Ъ Ф т °

С"Ъ л л.

С4 ч

СО СО

ll

1 л !.со с ! 1

I

Р, л

Woe 1 ь

«о о

1 б ф л о

cd

Р3

1"

Ф о

Ш и

С «»

I I

Ц !»

К1-лев

1

1

I

I I I I !

Ю л

1 Ц (1 х и!

Х!

СС1 ч о!

C) л

1 I

I I

I Ж 1

tf Б I

Ф I х Рм

А 1

Щ Я

С»

<У С

o u

Ch л л

С 1

C l л л о 1 л л 1 а 1 о о

1 1

1

1

1 1 (U

g o ж

QJ « о m

Я Ж о а

Е

4 и

Ю

С3

1 1

С! I д

CO б

1 ж

1 Х

1 R о и х о х и

Zl ж ж о х

И

61

Е» е4

Р !

К

0) Ф х

Х о (U

Ж ж (tj !

С

Ф

Е л

dJ ж

Х

Ф

Р

ы

С» о

1„ о ж

Х

Ф л

1 1

И ж!

I Ф k(1

I Р 1 g I

1 Х 1 9

1 С 1 A l

I 1 1 1

1 5 Zl >I

1- СС! О! > й! 1

I ee — I

I Ж I 1

I RI 1 о Ц!

1 И !С! 1

1 Ф! 21!

1 1

I I

I 1

1 l

1 сО 1

1 л л

I О С

I л л

1

I !

1 !

С 3 С"1 т «

1 I

1

1

I

I I

1 I

1 СЧ

1 а

1

1

1

1

1.

I

1

I

С 1, С ) ч

I I 1

С4»