Способ шлифования плоских поверхностей керамических деталей

Иллюстрации

Показать всеРеферат

Ж 110433

Класс 67а, 14

СССР

ОписАние НЗОБРетянин

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

П. О. Грибовский

СПОСОБ ШЛИФОВАНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ

КЕРАМИЧЕСКИХ ДЕТАЛЕЙ И МНОГОШПИНДЕЛЬНЬ1Й

ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

Заявлено 21 января 1954 г. за Ме 575289 в Министерство машиностроения СССР

Известные способы шлифования плоских поверхностей керамичеких деталей при одинаковом направлении вращения шлифовального круга и поводкового диска с деталями не обеспечивают необходимой производительности и качества шлифования, так как в них отсутствует принцип равенства относительных скоростей резания для любой точки обпаоатываемой поверхности, в результате чего исключается возможносгь проведения равномерного процесса шлифования, что и риводит к понижению качества обработки и размерному браку деталей.

Известен станок для шлифования плоских поверхностей керамических деталей, в котором вращательное движение в одном направлении совершают шлифовальный круг и деталь, закрепленная на поворотном столе, причем шпиндель стола, свободно сидящий в шарикоподшипнчках, получает вращение за счет трения между поверхностями шлифовального круга и детали. Прижим шлифовального круга к детали осуществляется спиральными пружинами.

Предлагаемый способ отличается от известных тем, что шлифовальному кругу и поводковому диску сообщается равное число оборотов ппн величине диаметра шлифовального круга, превышающей в два и более раза величину диаметра паводкового диска, что обеспечивает (при одинаковом направлении вращения круга и диска) принцип равенства относительных скоростей резания для каждой точки обрабатываемой поверхности. В результате использования этого принципа создается равномепный процесс шлифования по всей поверхности обрабатываемых деталей, исключается конусность после шлифовки, приводившая ранее к размерному браку и, следовательно, повышается точность геометрических размеров деталей.

Конструктивная особенность станка состоит в том, что вал шлифовального круга и шпиндель поводкового диска кинематически связаны между собой передаточным отношением 1: 1. Между торцами поводко.№ 11ь433 вых дисков и деталями установлены резиновые прокладки. Для обеспелифовальному чения самоустанавливаемости и прижима деталей к шлифо кругу применены плунжеры, размещенные в общей камере и передающие регулируемое гидравлическое давление через шпиндели, .nîводковые диски и резиновые прокладки.

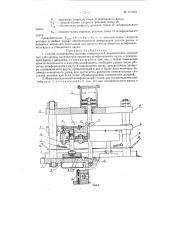

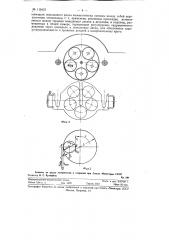

На фиг. 1 изображена принципиальная схема конструкции станка с частичным разрезом; на фиг. 2 — шлифовальпьц! круг с поводковыми дисками и установочный шаблон, вид сверху; на фиг. 3 — схема относительных скоростей резания.

Станок состоит из станины с рабочим столом 1, шлифовального круга 2, приводимого во вращательное движение с помощью электромотора и редуктора 8, двух направляющих стоек 4, по которым движется подвижная траверса 5 с укрепленным на ней механизмом привода пяти поводковых дисков 6, гидравлического цилиндра 7, закрепленного на неподвижной траверсе 8, системы подачи суспензии на шлифовальный круг по трубкам 9 и установочного шаблона 10.

В ращение поводковых дисков осуществляется с помощью вала 11, неподвижно закрепленного в центре шлифовального круга 2. На валу

11 установлено зубчатое колесо, сцепленное с паразитными зубчатыь кое 2 лесами 12, которые передают вращательное движение с передаточным отношением 1: 1 на зубчатые колеса, сидящие на шпинделях И, сообо щающих вращение поводковым дискам 6. Указанная система переда и беспечивает равенство оборотов поводковых дисков и шлифовального р ч круга.

Для осуществления прижима поводковых дисков с деталями к шлифовальному кругу используется гидравлический цилиндр 7, шток когорого соединен с подвижной траверсой 5. При опускании поршня вниз траверса 5 опускается и посредством плунжеров 14, входящих в кольцевую масляную камеру 15, передает давление через шпиндели 18 на поводковые диски, которые, таким образом, прижимают детали к шлифовальному кругу. Равномерность прижима всех поводковых дисков плунжерами через шпиндели обеспечивается кольцевой масляной камерой 15, подключенной к масляному насосу, подающему масло также в гидравлический цилиндр 7.

Загрузка и разгрузка станка, а также установка поводковых дисков осуществляются при помощи шаблона 10, который одновременно фиксирует диски в требуемом положении относительно шпинделей И. При загрузке деталей човодковые диски 6 извлекаются из колец 16. В кольца

16 укладываются плотно друг к другу обрабатываемые детали и прикрываются резиновой шайбой 17, которая может быть приклеена к поводковому диску.

Шлифовальный круг 2 приводится во вращение и одновременно вращаются вокруг своих осей поводковые диски 6 с обрабатываемыми деталями. С помощью центробежного насоса по трубкам 9 на шлифовальный круг 2 подается суспензия с небольшими добавками поверхностно-активных веществ, ускоряющих процесс шлифования. Для облегчения попадания суспензии под шлифуемые детали на шлифовальном круге 2 <протачиваются канавки.

На фиг. 3 представлена схема относительных скоростей резания, подтверждающая равенство этих скоростей. отн = = л акс V> =" 11п =л Ф d)т, Vp — V pp VI — п(й — 2п) л + ndn=nDn яй7 + ndn — ял (Й вЂ” d)

V<=z(D — d) п,=д,п(Г) — d), где Г,„и VA — относительная скорость резания;

V as максимальная или абсолютная скорость резания точки Л шлифовального круга; № 110433

VI — окружная скорость точки А поводкового диска;

1 в — относительная скорость резания точки В;

Г,р — абсолютная скорость резания точки В шлифовального круга;

V6 — относительная скорость резания точки О шлифовального круга.

Следовательно, V, „=V =Va =V, т. е. относительные скорости резания в любых точках обрабатываемой поверхности детали равны и являются величиной постоянной для данного числа оборотов шлифовального круга и поводкового диска.

Предмет изобретения

1. Способ шлифования плоских поверхностей керамических деталей при одйнаковом направлении вращения шлифовального круга и поводкового диска с деталями, о ч л и ч а ю шийся тем, что, с целью повышения производительности и качества шлифования, сообщают равное число оборотов шлифовальному кругу и,поводковому диску, при величине диаметра шлифовального круга, превышающей в два и более раза величину диаметра поводкового диска, чем достигается равенство относительных скоростей резания для всех точек обрабатываемой поверхности деталей.

2. Многошпиндельный шлифовальный станок для осуществления способа по п. 1, отличающийся тем, что вал шлифовального круга и № 110433 — 4— шпиндель поводкового диска кинематически связаны между собой передаточным отношением 1:1, применены резиновые прокладки, установленные между торцами lloBollKQBblx дисков и деталями, и плунжер, размещенные в общей камере, передающие регулируемое гидравлическое давление через шпиндели и поводковые диски, для обеспечения самоустанавливаемости и прижима деталей к шлифовальному кругу.

Фиг 2

Комитет по делам изобретений и открытий при Совете Министров СССР

Редактор Н. С. Кутафина fp. 248

Информационно-издательский отдел.

Объем 0,34 п. л. Зак. !678

Подп. к пеи. 9.Ш-60 г.

Тираж,! I50 ЦЕна 50 коп.

Типография Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Петровка, !4.