Способ получения нитрида алюминия

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 01 В 21/072

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 342626.1 /26 (22) 18.02.82 (46) 07.09;92. Бюл; М 33 (72) В.А.Силаев, В.Н.Грибков, В.С.Дукарский, И.Г.Кузнецова и А.В,Захаров (56) Семенов Г.В, Неметаллические нитриды, Металлургия, 1968; с.134-166.

Taslkazu Sakal; Minozu Imata. Aluminum

Nitride Synthesled by Reduction and

Nitrldatlon of Alumina. 1. Ceram. Soc, 1974, ч,82, М 943, 181-183. (54Х57) СПОСОБ ПОЛУ4ЕНИЯ НИТРИДА

АЛЮМИНИЯ, включающий обжиг шихты, Изобретение относится к области получения порошков нитридов, в частности порошка нитрида алюминия повышенной чистоты, который может найти применение для изготовления керамических материалов. с высокой теплопроводностью, например вакуумплотных диэлектриков в электронных приборах; подложек гибридных и интегральных схем, термостойких электроизоляторов. Такой порошок пригоден для получения химически стойких изделий: контейнеров для плавки агрессивных веществ, деталей, работающих в парах и расплавах щелочных металлов.

Известен способ синтеза порошка нитрида алюминия азотированием металлического алюминия в токе азота при температуре 1200-1300 С.

Недостатком известного способа является повышенное содержание примесей оксида карбида и оксикарбида алюминия в готовом продукте в связи с тем, что используемый исходный тонкодисперснвй алюминий всегда покрыт оксидной пленкой или защитной пленкой органических веществ.

„„ Ы „„1 104788 А1 состоящей из оксида алюминия и углерода, в среде азота при 1650-1950 С, о т л и ч а юшийся тем, что, с целью снижения содержания в продукте примеси в виде связанного кислорода, используют оксид алюминия, содержащий не менее 60% оксида алюминия от общего количества в у-модификации и обжиг ведут из шихты при следующем соотношении компонентов в ней, мас.%;

Оксид алюминия 72-83

Углерод 17-28

Наиболее близким по технической сущности и достигаемому результату к описыва емому изобретению является способ получения нитрида алюминия, включающий обжиг шихты, состоящей из смеси порошков оксида алюминия в а-модификации и углерода при следующем соотношении компонентов шихты: 63 мас.% AlzOg и 37 мас.%

С, в токе азота а интервале температур С)

1600-2000 С. ф

Недостатком способа является повышенное содержание связанного кислорода в конечном продукте 1,5-7,2 мас.%.

Целью изобретения является снижение содержания в продукте примеси а виде связанного кислорода.

Поставленная цель достигается описываемым способом получения нитрида алюминия, включающим обжиг в среде азота .при 1650 — 1950 С шихты, состоящей из углерода и оксида алюминия с содержанием не менее 60% оксида алюминия от общего количества в у-модификации при следующем соотношении компонентов шихты, мас.%:

1104788

Оксид алюминия 72 — 83

Углерод 17 — 28

Отличительным признаком способа является то, что используют оксид алюминия, содержащий не менее 60% оксида алюминия от общего количества ву-модификации, и обжиг ведут из шихты при следующем соотношении компонентов, мас.%:

Оксид алюминия 72 — 83

Углерод 17 — 28

Сущность изобретения заключается в . следующем, Наиболее устойчивыми кристаллическими модификациями чистого оксида алюминия являются а-модификация

{высокотемпературная) и у модификация

{низкотемпературная). Использование более активной, низкотемпературной формы оксида алюминия, у -модификации, позволяет повысить скорость реакции восстановления — азотирования оксида алюминия

А!20з+ ЗС+ Мг .,« 2А!К + ЗСО

Вероятно протекание реакции через субокисел алюминия AlzQ u Al. По-видимому, у-модификация А!2Оз может быть легче восстановлена до субокисла и Al,чем а-модификация. Поэтому процесс синтеза при использовании у -модификации более эффективен, позволяет получить меньше примеси оксида алюминия, чем в известных способах, и проводить процесс при меньшей выдержке. Большая. скорость реакции при использовании у -модификации предотвращает накопление в шихте AI20a и Al при высоких температурах и поэтому в ших те на основе у-модификации А1 0з не образуется легкоплавких эвтектик, не наблюдается спекания частиц, как в известном способе.

При этом конечный продукт даже при высоких температурах синтеза 1800-1900ОC имеет более низкое содержание кислорода (0,05-0 5 мас %)

Нижний предел содержания у-модификации 60%> (остальное а-модификация) в оксиде алюминия обусловлен повышением содержания примесей кислорода в конечном продукте. Нижний предел количества углерода 17 мас,% объясняется загрязнением конечного продукта оксидом алюминия и оксинитридом алюминия, верхний 28 мас.% — его загрязнением карбидом и карбонитридом алюминия. Остаточный углерод может быть удален nрокаливанием конечного продукта в окислительнай среде при 600850 С.

Синтез нитрида алюминия ведут при температуре 1650-1950ОC с продолжительностью выдержки 1-4 ч в токе азота в печи . с графитовыми нагревателями. Синтез нитрида алюминия в промышленном масштабе можно рекомендовать в печах только с графитовыми нагревателями. Синтез в печах с нагревателями из Мо и W невозможен в

5 связи с взаимодействием Мо и W с азотом и углеродом и разрушением нагревателей.

Использование печи с.графитовыми нагревателями объясняет некоторые особенности предлагаемого способа, содержание

10 углерода менее расчетного по реакции.

Нижний предел температурного интервала синтеза 1650 С обусловлен загрязнением конечного продукта оксидом алюминия в связи со снижением скорости процесса азо15 тирования, верхний 1950 С вЂ”. диссоциацией нитрида алюминия на составляющие элементы и загрязнением нитрида алюминия материалом печей, контейнеров, загрязнением конечного продукта карбидом и карбо20 нитридом алюминия в связи с взаимодействием промежуточных продуктов синтеза и нитрида алюминия с углеро.дом.

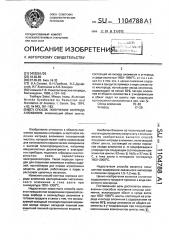

Интервал продолжительности выдерж25 ки от 1 до 4 ч определяется- составом исходной шихты. Меньшая выдержка требуется при более высоком содержании у модификации в шихте, Пример, Порошок углерода смешива30 ют с оксидом алюминия, содержащим у-модификацию АЬ ОЗ, Полученную шихту. загружают в контейнеры и нагревают в толкательной печи непрерывного действия с графитовыми нагревателями в токе азота до

35 температуры 1650-1950 С, при которой выдерживается от 1: до 4 ч. Остаточный углерод удаляют прокаливанием на воздухе при

650&С. Состав исходной шихты, температура синтеза и продолжительность выдержки, 40 содержание А!20з и кислорода в конечном продукте приведены в таблице. Содержание кислорода в конечном продукте определяли методом вакуумного сплавления, содержание остаточного оксида алюминия

45 определялось химическим, петрографическим и количественным рентгенофазовым анализами.

Присутствие примесей оксинитрида, карбида и карбонитрида алюминия контролировали петрографическии и рентгеновским анализами, Примесь углерода в конечном. продукте определялась химическим анализом.

Преимущество предлагаемого способа перед известным заключается в снижении содержания связанного кислорода в продукте и составляет 0.05-0,5 мас.% против

1,5 мас.%, а примеси,.А!20з не обнаружено.

1104788

10 г

Условия обкига

Соде(зкание в исходной вихте, иас.t

Содермание в конечнон продукте, нас .8

Принечание

0ыдерткв, ч

Таите» рату,ФС

Пксид ала(в(ннл углерод

А?збэ

Аl?(э т кислород (суююарю в т.ч. в

А?зОЗ и

А?ОЯ) Z- Д" 0 нации

1 80 83 17

1950 1

99,5 отсут. 0,05

Примесей оксинитрида и карбонмтрида ме обнарулено. Конечный продукт содеркит одну фаау

2 100

3 70 74

4 60 72

5 100 85 и

ll и

99,1 отсут.

98, Е

9Е, 7 93,5 отсут.

0 ° 20

0,45

0 ° 50

1,50

Продукт загрязнен принестьв оксинитрида алюминия (>3 нас.2) 6 50 (за пределани интервала)

7 100

95,6 отсут. 0,95

Продукт загрязнен оксинитридом и карбоиитрндои алюминия (более 3 иас.2) 73

96,1 3,0

1.75

Прмиеси оксинитрида н карбонитрьч?а ие обнаруиены

8 70

AlN разлагаетсл (выход 502 от теоретического). Конеч(вв1 продукт загрязнен карбоннтридон м карбидом

97 3 отсут. 0,10

47 (эа пределаии интервала)

73

82,8 1,2

1,54

Продукт загрязнен оксинитриды

Продукт эагрлэнен карбонитрндои

98,4 отсут. 0,64

70 30 1750 2 (эа пре" делами интервала) Составитель

Редактор E. Гиринская Техред M.Ìîðãåíòàë Корректор В. Петраш

Заказ 4052 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб., 4/5 Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Полученный по предлагаемому способу конечный продукт содержит, мас. (,;

Нитрид алюминия 98,5-99,5

Углерод 0,1-0,3

Кислород 0,05-0,5

Метал. алюминий Отсутств. 5

Железо 0,03-0,2

Фазовый состав конечного продукта; основная фаза — нитрид алюминия, AI20@

23 1750 2

26 1850 2

28 1650 4

15 !800 6 (за пределани интервала)

30 !900 2 (эа пределаии интервала)

27 1600 4 (за пре" делами инте рвала )

27 1980 0,5 (за пределанн интервала)

27 1750 2 отсутствует, AION не обнаружен. Удельная поверхность полученного порошка 0,3-3,0 м /г (по методу ниэкотемпературной адсорбции азота), средний размер кристаллов

0,8-15 мкм.

Способ прост, полученный продукт может быть использован для изготовления высокотеплопроводных керамических материалов.