Устройство для измельчения материалов

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ, преимущественно резиновых и резинотканевых отходов, содержащее неподвижньй горизонтальный цилиндрический корпус и размещенный в нем ротор с продольными лопастями, отличающееся тем, что, с целью обеспечения возможности измельчения материалов любой формы в крошку различной дисперсности, оно снабжено дисковыми ножами, установленными на параллельном ротору валу, расположенном под цилиндрическим корпусом, причем лопасти ротора и цилиндрический корпус выполнены с пазами для j прохождения режущих кромок дисковых ножей.

СО1ОЭ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„Я0„„1105226

315ц В 02 С 17/16 18/!4 В 29 Н 19/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 36 16845/29-33 (22) 30.05.83 (46) 30.07.84. Бюл. 11 28 (72) Л.Д.Смирнов (53) 621.926.5(088.8) (56) 1. Перечень оборудования, изготовляемого заводами В/0 "Резинопластмаш." в 1973-1975 г.r. Ч. 1, Минхимнефтемаш, ВНИИРТМаш, Тамбов, 1973, с.151, 282.

2. Авторское свидетельство СССР

В 957957,, кл. В 02 С-18/02, 1980.

3. Авторское свидетельство СССР

Р 778789, кл. В 02 С 17/16, .1978 (прототип). (54) (57) 1. УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ

МАТЕРИАЛОВ, преимущественно резиновых и резинотканевых отходов, содержащее неподвижный горизонтальный цилиндрический корпус и размещенный в нем ротор с продольными лопастями, о т— л и ч а ю щ е е с я тем, что, с целью обеспечения возможности измельчения материалов любой формы в крошку различной дисперсности, оно снабжено дисковыми ножами, установленными на параллельном ротору валу, располо" женном под цилиндрическим корпусом, причем лопасти ротора и цилиндрический корпус выполнены с пазами для прохождения режущих кромок дисковых

11052 2б

2. Устройство по п. 1, о т л и— ч а ю щ е е с я тем, что оно снабжено установленной на внутренней поверхности цилиндрического Корпуса гребенкой, выполненной в виде параллельных этому корпусу пластин в виде клиньев, направленных. против враще1

Изобретение относится к химическому машиностроению, преимущественно к оборудованию резинотехнической и шин" ной промышленности, предназначенному для получения мелкого однородного порошка,или промежуточных его фракций из более крупного кускового материала, получаемого после разрезки старых негодных покрышек, а также отходов производства резинотехнических изде- 10 лий. Изобретение может быть использовано в химической, пищевой промышленности, в сельском хозяйстве для измельчения кормов, в промышленности строительных материалов. 15

Известно устройство для резки навулканизованных резинотканевых отходов резинотехнического и шинного производства, защищенное патентом, содержащее размещенные в корпусе на параллельных горизонтальных валах барабан с канавками и ножевую каретку с писковыми ножами. а также привоп 1 .

Однако в известном устройстве режущие кромки дисковых ножей, вращаясь 25 в канавках барабана, производят разрезку материала на ленты, вследствие чего устройство может применяться только для резки листовых материалов на ленты.

ЗО

Известно устройство для резки невулканизованных резинотканевых отходов резинотехнического и шинного производ,ства, содержащее размещенные в корпусе на параллельных горизонтальных ва35 лах барабан с канавками и ножевую каретку с дисковыми ножами и размещенными между ними на одном валу дис- . ками с зубчатой торцовой нарезкой 521

Недостатком данного устройства - 4 .является то что режущие кромки дисковых ножей, вращаясь в канавках барабана, производят резку материала в ния лопастей ротора, а последние выполнены с Т-образными пазами для прохождения гребенки.

3 ° Устройство по п.1, о т л и ч а ю щ е е с я тем, что оно снабжено емкостью с жидкостью для смачивания дисковых ножей.

1 направлении, параллельном подаче его на ножи в то время, как зубья дисков режут материал в направлении, перпендикулярном его подаче. Укаэанное устройство может применяться только для измельчения листовых невулканиэованных реэинотканевых материалов, На нем можно получать крошку только одного заданного размера, т.е. одной дисперсии.

Наиболее близким к предлагаемому по технической сущности является устройство для измельчения материалов, содержащее неподвижный горизонтальный цилиндрический корпус и размещенный в нем ротор с продольными лопастями f33..

Однако на этом устройстве нельзя обеспечить измельчение материалов любой формы в крошку различной дисперсности, в частности резиновых и реэинотканевых отходов.

Целью изобретения является обеспечение возможности измельчения материалов любой формы в крошку различной дисперсности.

Поставленная цель достигается тем, что устройство для измельчения материалов, преимущественно резиновых и резинотканевых отходов, содержащее не— подвижный горизонтальный цилиндричес" кой корпус и размещенный в нем ротор с продольными лопастями, снабжено дисковыми ножами, установленными на параллельном ротору валу, расположенном под цилиндрическим корпусом, причем лопасти ротора и цилиндрический корпус выполнены с пазами для прохождения режущих кромок дисковых ножей.

Устройство снабжено установленной на внутренней поверхности цилиндрического корпуса гребенкой, выполненной в виде параллельных этому корпусу пластин в виде клиньев, направлен3 1105 ных против вращения лопастей ротора, а последние выполнены с Т-образными пазами для прохождения гребенки.

Кроме того, устройство также может быть снабжено емкостью с жидкостью для смачивания дисковых ножей.

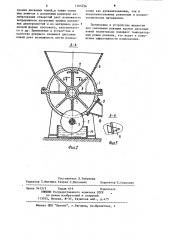

На фиг.1 показано предлагаемое устройство, общий вид; на фиг.2— разрез А-А на фиг.1; на фиг ° 3в разрез Б-Б на фиг.2. 10

Устройство состоит из цилиндрического горизонтального неподвижного корпуса 1, на котором выполнены сквозные пазы для прохождения режущих кромок дисковых ножей 2 ножевой каретки 15

3 с горизонтальной осью и закрепленНоН на подшипниковых опорах в промежуточных корпусах 4 и 5, установленных на корпусе 1. В верхней части корпуса I закреплена загрузочная во- 20 ронка 6, соосно с корпусом внутри него на подшипниковых опорах установлен ротор 7 с лопастями, а в нижней части корпуса со смещением от дисковых ножей в сторону вращения ротора 7 25 установлена съемная решетка 9 с калиброванными отверстиями и патрубок

10 для отвода иэ устройства измельченного материала. На внутренней цилиндрической поверхности корпуса 1 3О установлена гребенка 11 в виде пластин, изогнутых по радиусу от оси ротора и имеющих форму клина, направленного против вращения лопастей ротора. На периферии лопастей ротора выполнены пазы для прохождения режущих кромок дисковых ножей, а также

Т-образные пазы для прохождения через них гребенки. Для привода ротора 7 и ножевой каретки 3 установлены привод- 40 ные шкивы 12 и 13, а для смачивания режущих кромок дисковых ножей 2 в зоне Hx äåéñòâèÿ — емкость с жидкостью 14 °

При этом зазор между внутренней цилиндрической поверхностью корпуса и наружными поверхностями лопастей в месте расположения дисковых ножей выполнен не более номинального размера измельченной крошки, и пазы на лопастях для прохождения кромок дисковых ножей по ширине выполнень1 больше толщины дисковых ножей на толщину, не превышающую номинального размера измельченной крошки.

Зазоры между поверхностями пазов на цилиндрической поверхности корпуса и торцовыми поверхностями дисковых ножей имеют размеры не более

226 4 половины номинальной величины разме-. ра измельчаемой крошки.

Устройство работает следующим образом.

Резиновые или резинотканевые отходы в виде кусков любой формы, например. кусков грубого помола после помола на дробильных вальцах, поступают в загрузочную воронку 6 и далее через окна, образованные кольцевыми поверхностями корпуса 1 и ротора 7, попадают на вращающиеся лопасти 8 ротора 7. Придя во вращение во внутренней полости корпуса, куски периодически попадают между лопастями ротора 7 и режущими кромками дисковых ножей 2, где происходит их резка. Измельчение идет до тех пор, пока кусочки иэмельчгемого материала не достигнут величины, необходимой для прохождения в калиброванные отверстия съемной решетки 9, после чего они по-. падают в патрубок 10 и отводятся из установки.

При вращении кусочков измельчаемого материала под действием лопастей ротора по внутренней поверхности корпуса возникают центробежные силы, которые, действуя в одном направлении с весом кусочков, прижимают кусочки в момент их резки, когда они находятся в нижней части полости корпуса, тем самым фиксируют их, препятствуя выскальзыванию их иэ-под режущих кромок ножей, что в значительной мере повышает эффективность измельчения. Когда кусочки находятся в верхней части кольцевой полости корпуса сила прижатия их к кольцевой поверхности значительно уменьшается за счет того, что вес кусочков направлен в сторону, обратную действию центробежных сил, а это в свою очередь ведет к уменьшению сил трения кусочков о поверхность и к уменьшению выделения тепла.

Когда кусочки измельчаемого материала при вращении находятся в верхней части полости корпуса и имеют наименьшее прижатие к поверхности корпуса они набегают на скошенные кромки клинообразной гребенки и легко отбрасываются ею в зону действия дисковых ножей, что ведет к перемещению измель- чаемых кусочковь перед дисковыми ножами и также значительно повышает эффективность измельчения.

Применение в устройстве барабана с лопастями, многократно возвращающими иэмельчаемый материал под режущие

1105226

Составитель Л.Чубукова

Редактор Т.Митейко Техред С.Мигунова Корректор Е,Сирохман

Заказ 5415/5 Тираж 616 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5 филиал ППП "Патент", г.ужгород, ул.Проектная, 4 кромки дисковых ножей,а также съем-, ных решеток с различным размером калиброванных отверстий дает возможность непрерывного получения крошки различных дисперсностей и из материала раз- > личной формы: кускового, лластинчато,г0 H др. Применение в устройстве в .качестве режущего элемента дисковых ножей дает возможность вести измельчение как вулканизованных, так и невулканизованных резиновых и резинотехнических материалов.

Применение в устройстве жидкости для смачиваия режущих кромок дисковых ножей значительно понижает температурный режим резания, что ведет к повышению эффективности измельчения.