Способ флотации угля и графита

Иллюстрации

Показать всеРеферат

СПОСОБ ФЛОТАЦИИ УГЛЯ И ГРАФИТА , включающий предварительное кондиционирование исходного сырья с кубовым остатком ректификации продуктов синтеза 2-этиленгексанола мз масляного гшьДегида о т л и ч а ющ и и с я тем, что, с целью повышения извлечения полезного компо нента в концентрат, качества концентрата и снижения расхода реагентов, перед введением в кондиционирование кубовый остаток ректификации продуктов синтеза 2-этиленгексанола из масляного альдегида перемешивают с высококипящим побочным продуктом производства диметилдиоксана из изобутен-изобутиленовой фракций и формальдегида , при этом соотношение кубового остатка ректификации продуктов синтеза 2-этиленгексанола из масляного альдегида и выйококипяще (Л го побочного пpoдyкta производства диметилдиоксана из изобутен-изобус тиленовой фракции и формальдегида составляет 2:1-3:1. fpue.f

СООЭ СОВЕТСКИХ

1,И ЛЮ. РЕСПУБЛИК

0% Ш) 3Ш В 03 D 1/02, ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИИ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Й АВТОФснОМЪ СВиДЕТЕЛьСТИУ (21) 3590788/22-03 (22) 17.05.83 (46) 30.07.84.Бюл. Ф 28 (12) Магнитогорский горно-металлургический институт им.Г.И.Носова и Магнитогорский металлургический комбинат им.В.И,Ленина (11) Л.Г.Савинчук, В.В.Чижевский, H.Ñ.8ëàñîâà, А.В.Медведев, ЛЯ.Белых и П.If. Капустин (53) 622.765.06(088.8) (56) 1. Авторское свидетельство СССР

В 476896, кл. В 03 D 1/02, 1973.

2. Авторское-свидетельство СССР

Ф 1015914, кл. В 03 D 1/02, 1981 (прототип). (54) (57) CIf0008 ФЛОТАЦИИ УГЛЯ И ГРА-;

ФИТА, включающий предварительное кондиционирование исходного сырья с кубовым остатком ректифнкации продуктов синтеза 2-этиленгексанола из масляного альдегида о т л и ч а ющ н и с я тем, что, с целью повышения извлечения полезного компо" нента в концентрат, качества концентрата и снижения расхода реагентов, перед введением s кондиционирование кубовый остаток ректификации продуктов синтеза 2-зтиленгексанола из масляного альдегида перемешивают с высококипящим побочным продуктом производства диметилдиоксана нз изобутен-изобутиленовой фракции и формальдегида, при этом соотношение кубового остатка ректификации продуктов синтеза 2-этиленгексанола из масляного альдегида и высококипящего побочного продукта производства диметилдиоксана из изобутен-изобутиленовой фракции и формальдегида составляет 2:1-3:1.

11052

Изобретение относится к обогаще-! нию полезных ископаемых и может применяться при флотации угля и графита.

Известен способ флотации угля

И графита с использованием в качестве собирателя-вспенивателя алкилпроизводных 1,3-диоксана (1) ..

Недостатками укаэанного способа являются низкая селективность действия, так как реагент обладает в ос- 1ð новном вспенивающими свойствами, и. отсутствие промышленного производства реагента.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ флотации угля и графита, включающий предварительное кондиционирование исходного сырья с кубовым остатком ректификации продуктов синтеза 2-этилгек- 2О санола из масляного альдегида j2) .

Недостатками указанного способа являются низкое извлечение и качество концентрата и высокий расход реагента е

Вспенивающие свойства кубового остатка ректификации продуктов .синтеза 2-этилгексанола обусловлены присутствием 2"этилгексанола, содержание которого составляет 5-10Xi Вследствие

30 невысокого содержания 2-этилгексанола вспенивающие свойства реагента слабые, поэтому для нормального пенообразования при флотации применяется повышенный его расход. 35

Однако из-за того, что реагент обладает и собирательными свойствами по отношению к минералам вмещающих по" род, применение его повышенного ðàñõîда приводит к снижению селективностИ процесса флотации. Снижение расхода реагента хотя и обеспечивает повышение селективности процесса флотации, но извлечение углерода в концентрат резко снижается.

Цель изобретения — повышение извлечения полезного компонента в концентрат, качества концентрата и снижение расхода реагентов.

Поставленная цель достигается тем, что согласно способу флотации угля и графита, включающему предварительное кондиционирование исходного сырья с кубовым остатком ректификации продуктов синтеза 2-этилгексанола из 55 масляного альдегида, перед введением в кондиционирование кубовый -остаток ректификации продуктов синтеза 2-этил40 2 гексанола из масляного альдегида переу мешивают с высококипящим побочным продуктом производства диметилдиоксана из изобутен-изобутиленовой фракции и формальдегиДа, при этом соотношение кубового остатка ректификации продуктов синтеза 2-этиленгексанола иэ масляного альдегида и высококипящего побочного продукта производства диметилдиоксана из изобутен-изобутиленовой фракции и формальдегида составляет 2:1-3:1.

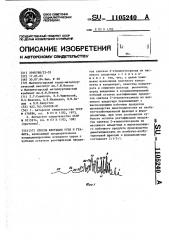

На фиг.1 приведена хроматограмма высококипящего побочного продукта производства диметилдиоксана (ВПП); на фиг.2 — влияние концентрации реагентов на высоту столба двухфазной пены.

Высококипящий побочный продукт производства диметилдиоксана из изобутен-изобутиленовой фракции и форм" альдегида (ВПП) в физическом отношении представляет собой желтоватокоричневую жидкость! плотность

1 07 г/см, вязкость при 80 С

1,28 усл.град, температура застывания -54 С, содержание серы 0,055Х, содержание золы 0,126 вес.7, механические примеси 0,788 вес.X.

В настоящее время реагент используется вместе с мазутом как топливо.

Высококипящий побочный продукт производства диметилдиоксана из изо" бутан-изобутиленовой фракции и формальдегида (ВПП) содержит, вес.7:

Диоксановые спирты 28,90-32,20

Высококипящие спирты 24, 83-31, ОО

Формальдегид 0,05-1,20

Диметилдиоксан 0,50-3,41

Преддиолы 10,60-13,30

Диолы 4,24-8,92

Высшие диолы 3,94-8,64

Пирановый спирт 0.,05-0,12

Эфиры 10,08-18,02

Хроматографический анализ реагента показывает, что ВПП состоит из

28-29 компонентов (фиг.1).

Результаты качественной интерпретации хроматограммы предлагаемого реагента приведены в- табл.1.

Результаты количественной интерпретации хроматограммы показывают, что в состав ВПП входят в основном следующие вещества, 7.: 4,4-диметил— 1,3-диоксан 0,5; диолы 8,12; эфиры триметилкарбинола, метанола и диок110S?40 сановых спиртов 10,98, диоксановые спирты 29,03, в том числе ДС-1 15,84, ДС-Ц 10,00 и ДС-111 4,09; высшие спирты 30,81; тяжелые продукты поликонденсации и высшие диолы 7,66, а также группа преддиолов 11,20, включающая непредельные спирты 4,12, !!арф-ксилол 0,5, триметилкарбинол

0,92, метилтетрагидропиран 1,03, метилдигидропиран 3,17, гексадие10 ны 0,82 и изоамилены 0,64.

Широко применяемый при флотации полезных ископаемых в качестве вспенивателя реагент Т-66 также получают при производстве диметилдиоксана. Од15 нако условия синтеза ВПП и Т-66 различны, что обусловливает существенные различия в качественном и количественном составе, физико-химических и флотационных свойствах.

Так, реагент Т-66 получают в процессе конденсации изобутилена с форм.альдегидом при температуре 80 С. Рео акция протекает в присуствии катали25 затора — серной кислоты. В результате синтеза образуется смесь различных продуктов, распределенных в двух несмешивающихся слоях — масляном и водном. Из масляного слоя затем отгоняют непрореагировавший изобутилен, легкие продукты синтеза и диметилдиоксан. Оставшийся продукт является реагентом Т-66. Водный слой вместе с растворенным в нем веществом выбрасывается. 35

В отличие от синтеза Т-бб ВПП получают в процессе конденсации изобутан-изобутиленовой фракции с формальдегидом при температуре 90-100 С о и давлении 18-20 кг/см

В качестве катализатора используется 2-37. — Hûé водный раствор органической кислоты (щавелевой). Полученная в результате синтеза смесь продуктов также расслаивается на масляный слой 45 и водный.

Из масляного слоя ректификацией выделяют изобутен-изобутиленовую фракцию, затем промежуточную широкую фракцию, содержащую метилаль, триметил- 50 карбинол и другие низкокипящие побочные продукты, затем диметилдиоксан. Оставшийся в кубе ректификационной колонны высококипящий побочный продукт (ВПП) перегружается в специ- 55 альную накопительную емкость.

Реагент ВПП в отличие от Т-66 не содержит в своем составе таких веществ, как 2-пропил-4-метил-1,3-диоксан,2-изопролил-1,3-диокВодный слой содержит растворимые в нодо низкокипящне побочные продукты синтеза, щавелевую кислоту и около

157 высококипящего побочного продукта, состоящего из смеси диоксановых спиртов, гексадиенов, пиранового спирта, метилбутандиола и других однои двухатомных спиртов (диолов),,непредельных спиртов, а также их эфиров. Водный слой не выбрасывают, как в случае производства T-бб, а подвергают частичному упариванию и затем возвращают в реактор синтеза 4,4-диметилдиоксана-1,3. В реакторе ВПП и другие побочные продукты первоначального синтеза вступают в реакции поликонденсации между собой, а также в реакции конденсации с формальдегидом и изобутиленом с образованием комплекса более высокомолекулярных продуктов.

Полученная смесь веществ также разделяется на два слоя. Водный слой снова направляют на упарку и в рецикл, а масляный снова подвергают ректификации с целью выделения диметилдиоксана. Высококипящий побочный продукт после второй ректификации присоединяют к первонгчальному ВПП.

Таким образом, процессы получения реагентов Т-бб и ВПП существенно отличаются как по условиям синтеза (температура, катализатор), так и по технологической схеме (рецикл водного слоя). В результате этого сопоставляемые реагенты, имея ряд общих признаков, существенно отличаются как по числу, входящих в их состав компонентов, так и по количественному соотношению содержащихся в них одинаковых веществ. Хроматографический анализ реагентов показывает, что реагент Т-66 представляет собой смесь, состоящую из 46-47 компонентов, в то время как ВПП состоит из 28-29 компонентов с отличающимся качественным составом и количественным распределением компонентов.

Сравнительный хроматографический анализ показывает, что общим признаком сопоставляемых реагентов является наличие 4,4-диметил-1,3— диоксана, метилбутандиола, пиранового спирта и 1, 11,Й! диоксановых спиртов, однако их количественные соотношения резко различаются.

1105240

Пример 1, Флотация угля.

Для осуществления процесса берут навеску угля, например 100 r перемешивают с водой в лабораторной машине типа "Механобр" с объемом камеры сан, 4-метил-2-стирил-1,3-диоксан, 4,4-метилфенил-2-фенил-1,3-диоксан, g -метилнафталин, трехатомные спирты-трнолы, а содержит гексадиен, изоамилены, триметилкарбинол, метил- 5 тетрагидропиран, пара-ксилол, непредельные спирты, метилвинилдиол, эфиры триметилкарбинола, метанола, метилбутандиола с диоксановыми спиртами, высшие диолы, а также высо- 111 комолекулярные продукты поликонденсации диоксановых спиртов и промежуточных продуктов синтеза с формальдегидом, изобутаном и изобутиленом. 15

Высококипящий побочный продукт производства диметилдиоксана из изобутен-изобутиленовой фракцйи и формальдегида обладает только вспе." нивающими свойствами и не проявляет 2О собирательных свойств по отношению к минералам вмещающих пород, Причем вспенивающая способность реагентов

ВПП значительно выше вспенивающей способности ВКП (фиг.2), поэтому совместная подача реагентов ВКП и ВПП позволяет снизить расход первого реагента и вследствие того, что он обладает собирательными свойствами по отношению к минера- зо лам вмещающих пород, улучшить селективность процесса флотации.

Способ осуществляется следующим образом.

Кубовый остаток ректификации про" дуктов синтеза 2-этилгексанола из масляного альдегида (ВКП) предварительно смешивают с высококипящим побочным продуктом производства диметилдиоксана из изобутен-изобутилено- 4р вой фракции и формальдегида (ВПП) в соотношении 2;1 — 3:1, после чего графитовую руду или уголь кондиционируют с этой смесью реагентов. Приведенные результаты подтверждают, что 4 оптимальное соотношение реагентов

ВКП и ВПП составляет (2-3):1, именно в этом интервале соотношения реагентов достигаются лучшие показатели флотации(улучшение селективности процесса флотации, повышение извлечения углерода и снижение расхода реагентов, табл.2 и 3), 0,5 л в течение 3 мин. Затем подают реагент — смесь кубового остатка ректификации продуктов синтеза 2-этилгексанола из масляного альдегида (ВКП) и высококнпящего побочного продукта производства диметилдиоксана из изобутен-изобутиленовой фракции и формальдегида (ВПП).

После контакта навески угля с реагентом в течение 5 мин во флотационную машину подают воздух и производят флотацию. Результаты опытов приведены в табл.2.

При флотации угля применение смеси реагентов ВКП и ВПП в соотношении

2: 1-3: 1 вместо ВКП позволяет снизить зольность концентрата с 8,4 до 7,5 и 7,7 соответственно при повышении выхода концентрата с 87,6 до 90,4 и 90,0 4 и одновременном повышении зольности отходов с 69, 1 до 79,2 .

Применение смеси ВКП и ВПП в соот" ношении 1: 1 нецелесообрзано вследствие того, что образуется обильная устойчивая пена, и использовать это соотношение практики флотации невозможно. При увеличении соотношения до 4. 1 выход концентрата снижается с 90,4 и 90,0 до 88,44 при одновременном снижении зольности отходов с

79,2 до 69,04 .

Пример 2. Флотация графитовой руды. Навеску графитовой руды (400 r) перемешивают с водой, измельчают в лабораторной шаровой мельнице в течение 3 мин, измельченную руду загружают в лабораторную машину типа "Иеханобр" с камерой объемом 1,8 л. Затем подают реагент— смесь ВКП и ВПП и перемешивают в течение 3 мин. После контакта навески графитовой руды с реагентом во флотационную машину подают воздух и производят флотацию. Результаты исследований приведены в табл.3.

При флотации графитовой руды использование смеси реагентов ВКП и

ВПП в соотношении 2:1 — 3:1 вместо

ВКП приводит к снижению зольности концентрата с 42,0 до 37,0 и 38,1 соответственно при одновременном повышении извлечения углерода в концентрат с 92,88 до 93,39 и 93,32%.

При соотношении реагентов 1:1 снижается селективность процесса флотации вледствие обильного пенообразования и зольность концентрата повышается до 44,2 . Применение смеси реагентов при соотношении 4:1 не j 105240.Таблица

Номер пика йа хроматограмме

Вещество х

Непредельный спирт

Метнлвинилдиол

Метилбутандиол

Пирановый спирт

14

17 приводит к повышению извлечения углерода в концентрат.

Технико-экономическое преимущество предлагаемого способа по сравнению с известным заключается в том, что при использовании смеси реагентов ВКП и ВПП при соотношении

2: 1 - 3 . 1 улучшается селективность процесса флотации, увеличивается извлечение углерода в концентрат, уде- 10 шевляется процесс флотации за счет сокращения расхода ВКП вследствие повышения эффективности его действия, Таким образом, при флотации угля применение смеси реагентов ВКП и

ВПП в соотношении 2: 1 - 3: 1 позволяет снизить зольность концентрата с 8,4 до 7,5 и 7,7Х соответственно при повышении выхода концентрата с

87,6 до 90,4 и 90,0Х. и одновременном повышении зольности отходов с 69, 1 до 79,2Х. При флотации графита использование смеси реагентов ВКП и ВПП в соотношении 2: 1 — 3: 1 вместо ВКП приводит к снижению зольности концентрата с 42,0 до 37,9 и

38,1 соответственно нри одновременном повышении извлечения углерода в концентрат с 92,88 до 93,30 . и 93,32Х.

Формальдегид

Гексадиен

Триметилкарбинол (ТМК)

Иетилтетрагидропиран

Изоамилен

Метилдигидропиран

Непредельный спирт 11

Пара-ксилол

4,4-Диметил-1,3-диоксан

Эфир ТМК и ДС-1

Дноксановый спирт ДС-I

Эфир ТМК и ДС-П

Диоксановый спирт ДС-П

Эфир метанола и ДС-Ш

Высококипящий спирт,(4 . 240 С) 1105240

Продолжение табл.

Вещество

Номер пика на хроматограмме

Диоксановый спирт ДС-Ш

19-25

Тяжелые продукты конденсации формальдегида, изобутана, изобутилена, диоксановых спиртов, высшие диолы.

Т а б л и ц а 2

Концентрат

Расход, кг/т

Реагент

Зольность 7

Зольность, X исходного

Выход, 7 отходов

Кубовый остаток производства 2-этилгексанола

8,4 (ВКП) 69,1

87,6

2,08

15, 90

Смесь ВКП

H ВПП в соотношении:

77,9

7,6

89,4

90,4

7,5

79,2

2: 1..

79,2

7,7

90,0

3:1

88,44

69,04

7,8

Таблица 3

Извлечение углерода, 7

Продукты

Выход, 7.

Соотношение реагентов золы углерода

42,00 50,680 92,88

Вкпк

7,12

О, 192

2,570

100,0 хх

ВКГ1: ВПГ1

1! 1

92,24

47,51

44,0

7,76

0,210

2,570

100,00

Концентрат 4,71

Хвосты 95, 29

Исходная 100,00

Концентрат 4,99

Хвосты 95,01

Исходная 100,00

15, 10

14,40

14, 90

14, 88

1105240

Продолжение табл. 3

Содержание, X

-. -.... 1

Соотношение реагентов

Продукты

Выход, Ж

Извлечение углерода, Х

2:I

4,56

Концентрат

37,9

52,630

0,178

93,39

95, 44

Хвосты

6,61

2 570 100,06

100,00

Исходная

93, 32

52,020

О, 180

3:1

4,61

Концентрат

38,!

95,39

Хвосты

6,68

Исходная 100,00

2,570 100,0

4:1

Концентрат 4,65

39,6

51, !6

92,58

95,35

Хвосты

0,20

7,42

100,0

Исходная 100,00

2,57

Расход реагентов 160 г/т. хк

1 Ь pg

6

6д о

2(ХО

100 450 200 250 ЛЮ MO

Нониентрацоя, Иг/д фиг. Г

Составитель В.Шубина

Редактор Л.Авраменко Техред Л.Микеш Корректор В.Бутяга

Заказ 5419/6 Тираж 535 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

" Расход реагента 200 г/т, кубовый остаток производства 2-этил-гексанола.