Способ настройки многоклетевого стана продольной безоправочной прокатки труб

Иллюстрации

Показать всеРеферат

СПОСОБ НАСТРОЙКИ МНОГОКЛЕТЕВОГО СТАНА ПРОДОЛЬНОЙ БЕЗОПРАБОЧНОЙ ПРОКАТКИ ТРУБ, включающий установку пар калиброванных валков под углом 90° друг к другу, осевое и радиальное перемещения валков каждой пары относительно оси стана/ отличающийся тем, что, с целью уменьшения обреэи путем снижения кривизны передних концов труб, калиброванные валки предпоследней пары поворачивают вокруг оси, проходящей через вершины калибра, в одну сторону на угол 0,3-3,0°. W с сд |го ел 4

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

35л В 21 В .1

ОПИСАНИЕ ИЗОБРЕТ

К ABTOPCHOMV СВИДЕТЕЛЬСТВЪ/

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

21) 3560789/22-02

22) 09.03.83

46) 30.07.84. Бюл. 9 28.(72) Х.И.Ханин, В.В.Вольфович, В.Н.Бондарь и A.È.Êoðoáo÷êèíà (71) Днепропетровский ордена Трудового Красного Знамени металлургичес-. кий институт (53) 621.774.352(088.8) (56) 1. Авторское свидетельство СССР

9 952395, кл. В 21 E 17/14 1981.

2. Патент США Р 2170513, кл. 72-95, 1934.

3. Данилов Ф.A. и др. Горячая прокатка труб. М., Хеталлургиздат, 1962, с. 179-183.

„.SU„„ I 305254 А (54)(57) СПОСОБ НАСТРОЙКИ МНОГОКЛЕТЕВОГО СТАНА ПРОДОЛЬНОЙ БЕЗОПРАВОЧЙОЙ ПРОКАТКИ ТРУБ, включающий установку пар калиброванных валков под углом 90 друг к другу, осевое и радиальное перемещения валков каждой пары относительно оси стана, отличающийся тем, что, с целью уменьшения обрези путем снижения кривизны передних концов труб, калиброванные валки предпоследней лары поворачивают вокруг оси, проходящей через вершины калибра, в одну сторону на угол 0,3-3,0

1105254

Изобретение относится к трубопрокатному производству, а именно к способам настройки многоклетевых беэ-, оправочных станов и наиболее эффек— гивно может быть использовано в калибровочных и редукционных станах. 5

Известен способ настройки редукционного стана, содержащий установку двухвалковых калибров с плоскостями разъема под углом 90 один к другому, совмещение центров первого и послед- !Q них чистовых калибров с общей эафиксированнои осью стана, смещение центров черновой и предчистовой групп каз.ибров от оси стана в плоскости разъема предыдущего калибра на уменьшающуюся от клети к клети величину. Настройка стана производится в паузах между прокатками (1).

Этот способ позволяет в известной мере снизить кривизну труб по длине,,однако концевая кривизна на длине, равной межклетевому промежутку,l практически не исправляется, так как на этих участках невозможно создать необходимый для этого способа правки упруго-пластический изгиб.

Известен способ настройки стана беэоправочной прокатки труб, включающий поворот ручьевых валков каж-. дой клети в противоположные стороны относительно оси стана на угол ЗО подачи (2 3.

Повернутые на угол подачи калиброванные валки сообщают трубе продольное движение с одновременным поворотом вокруг ее оси, т.е. гелико З5 идальное перемещение вдоль ocv, стана, что способствует уменьшению внутреннего гранеобразования и поперечной раэностенности труб. Однако известный способ не обеспечивает 4

1 исправление концевой кривизны труб..

Наиболее близким к предлагаемому по технической сущности является способ настройки многоклетевого стана продольной безоПравбчной прокатки, включающий последовательную установку пар калиброванных валков под углом 90 друг к другу осевое и радиальное перемещения их относительно оси стана. Настройка стана производится в паузах между 50 прокатками. f3 ).

Известный способ позволяет получить правильную геометрическую форму поперечного сечения трубы и частично устранить продольную кривизну, однако на прокатанных трубах остается значительная кривизна, преимущественно на передних концах.

Установлено, что прохождение передним концом трубы последнего @ межклетевого промежутка сопровождается уходом его в сторону от продольной плоскости. При дальнейшем входе переднего конца трубы в валки последней клети на трубе в месте выхода Я ее иэ валков предпоследней клети образуется излом. Бследствие того, что прокатка в последней клети осуществляется беэ обжатия по диаметру образовавшиеся кривизна и излом не исправляются. Концевая кривизна приводит к ухудшению, либо невозможности задачи труб в правильный стан.

Для обеспечения захвата таких труб в правильном стане иногда приходится организовывать их разворот на 180, что хотя и позволяет осуществить захват в правильном стане, но не исправляет концевую кривизну вследствие особенностей процесса правки в косовалковом стане. Кривизна концов труб повышает обрезь, что увеличивает расход металла.

Цель изобретения — снижение кривизны передних концов труб..

Поставленная цель достигается тем, что согласно способу настройки многоклетевого стана продольной безоправочной прокатки труб, включающему установку пар калиброванных валков под углом 90 друг к другу, осевое и радиальное перемещения валков каждой пары относительно оси стана, калиброванные валки предпоследней пары поворачивают вокруг оси, проходящей через вершины калибра, в одну сторону на угол 0,3 — 3,0 .

Способ позволяет при безоправочной продольной прокатке труб исправлять кривизну передних концов.

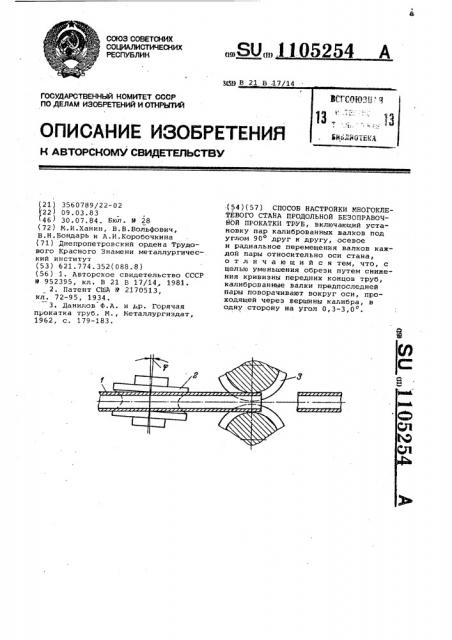

На чертеже представлен предлагаемый способ.

Сущность способа настройки заклю- чается в том, что пары калиброванных валков устанавливают под углом 90 друг другу в стане, перемещают валки в осевом и радиальном направлении до совмещения центров всех калибров с осью стана и поворачивают предпоследнюю пару валков(предпоследняя клеть стана)вокруг оси, проходящей через вершины калибра, в одну сторону на угол 0,3 — 3,0 . Направление совместного. поворота валков должно быть противоположно изгибу трубы в последнем межклетевом промежутке.

Стан, настроенный предлагаемым способом, при прокатке обеспечивает в предпоследней клети противоизгиб который компенсирует изгиб переднего конца,,образующийся при прохождении им последнего межклетевого промежутка и выходе из стана. Изгиб и излом трубы наблюдаются также при прохождении передним концом трубы и других межклетевых промежутков.

Однако благодаря существенной деформации по диаметру это явление не сказывается на кривизне готовых труб.

Требуемый поворот валков можно осуществить, например, путем соответствующего поворота клети относи1105254

Составитель В.Клестов

Редактор С. Лисина Техред М. Надь Корректор О. Луговая

Заказ 5425/7 Тираж 795, Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная,4 тельно плитовины, на которой она установлена, при помощи набора прокладок определенной толщины.

Способ может быть использован на трубопрокатных агрегатах, в соста ве которых установлены многоклетевые калибровочные или редукционные станы.

Пример. На семиклетевом калибровочном стане прокатываются две .партии труб. Первая патрия прокатывается при известной настройке стана. При выходе трубы 1 из валков 2 предпоследней клети передний конец изгибается и уходит в сторону от продольной плоскости, проходящей через ось прокатки и вершины калибра.. При встрече трубы с валками 3 последней клети ее передний торец имеет максимальное отклонение 30 мм.

Вхождение .трубы в валки 3 последней клети сопровождается ее .изломом в сечении выхода иэ предпоследней клети на расстоянии межклетевого промежутка от переднего торца. При выходе переднего конца трубы из валков последней клети образовавшиеся кривизна и излом вследствие отсутствия деформации по диаметру не устраняется.

Перед прокаткой второй партии труб стан настраивается по предлагаемому способу. Для этого валки 2 предпоследней клети поворачивают путем соответствующего поворота клети относительно плитовины в сторону, противоположную изгибу, на угол 4 =-2 . При прокатке очер дной трубы отклонение 10 мм. Тогда угол для окончательного поворота клети рассчитывается,по формуле

V=n1c

1 где коэффициент пропорциональности определяют, как

30 10

Окончательный поворот клети производят на угол V =0,1 10

1 град.

Применение предлагаемого способа в промышленности по сравнению с действующим на заводе позволит улучшить качество труб и снизить расход металла путем уменьшения концевой кривизны. За базу для выявления технических преимуществ предлагаемого объекта и подсчета создаваемого им экономического эффекта принят калибровочный стан ТПА "350"ЮТЗ.

Техническое преимущество предлагае мого объекта по сравнению с базовым заключается в уменЬшении концевой кривизны труб, достигаемой поворотом валков предпоследней клети. ПреимуЗО щество обеспечивает получение экономического эффекта, который по предварительным расчетам составляет

108000 р. в год.