Состав электродного покрытия

Иллюстрации

Показать всеРеферат

.СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ , содержащий мрамор, плавиковый шпат, ферросилиций, ферромарганец и Pm fOfna 12 4 ферротитан, отличающийся тем, что, с целью улучшения плйстических свойств обмазочной массы и повышения сварочно-технологических свойств электродов, он дополнительно содержит природный волластонит и железный порошок при следующем соотношении компонентов, мае. %: 28-36 Мрамор Плавиковый 18-22 шпат 5-9 Ферросилиций Ферромарганец 2-5 6-8 Ферротитан Природный 7-12 волластонит i Железный пороОстальное шок (Л 46 Фиг.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСИИХ

РЕСПУБЛИН (19) (11) 5 65

3(S1) ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Qfgq)ggт1..г °

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 3582390/25-27; 3579725/27 (22) 18.04.83 (46) 30.07 84. Бюл. 9 28 (72) И.К.Походня, В.Н,Горпенюк, В.Д. Макаренко, A. Е.Марченко, В.Е.Пономарев и В.С.Ворошило (71) Ордена Ленина и ордена Трудового Красного Знамени институт электросварки им. Е. О. Патона (53) 621.791.04 (088.8) (56) 1. Авторское свидетельство СССР

9 265324, кл. В 23 К 35/365, 1968.

2. Патент США )) 2435504, кл. 148-24, 1948 (прототип) . ферротитан, отличающийся

- тем, что, с целью улучшения пластических свойств обмазочной массы и повышения сварочно-технологических свойств электродов, он дополнительно содержит природный волластонит и железный порошок при следующем соотношении компонентов, мас. Ъ:

Мрамор 28-36

Плавиковый шпат 18-22

Ферросилиций 5-9

Ферромарганец 2-5

Ферротитан 6 вЂ

Природный волластонит 7-12

Железный порошок (54) (57) f.COCTAВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ, содержащий мрамор, пл ави к овый шпат, ферросилиций, ферромарганец и

Остальное

Цдх!9 gg

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

1105288

Ферросилиций

Ферротитан

Природный волластонит

Иттрий в порошке

Железный порошок

5-7

6-8

8-10

0,5-1,0

Остальное отличаюсодержит приани з оди амет ри2. Состав поп, 1, отли ч аюшийся тем, что, с целью обеспечения стабильности горения дуги и повышения ударной вязкости металла шва при отрицательных температурах, он дополнительно содержит полевой шпат и иттрий в порошке при следующем соотношении компонентов, мас.Ъ:

Мрамор 28-32

Плавиковый шпат 20-22

Полевой шпат 5-7

Ферромарганец 2-3

Изобретение относится к дуговой сварке плавлением и может быть использовано в производстве сварочных электродов и сварных конструкций.

При сварке конструкций из низко 5 и среднеуглеродистых низколегированных сталей применяют электроды с основным видом покрытия. Совершенные по своим металлургическим характеристикам и свойствам сварных соединений существующие покрытия электродов этого вида характеризуются низкими пластическими свойст вами обмаз очной массы электродов основного вида, затрудняющими изготовление их на поточных линиях пресс-конвейерная печь и вызывающими, как правило, дефекты электродов при изготовлении, такие как трещины, эксцентричность и низкая прочность покрытия.

Пластические свойства обмаэочным 20 массам придают минеральные и органические пластификаторы (природная слюда, целлюлоза, бентонит, каолин, тальк, карбоксиметилцеллюлоза). Однако большинство таких веществ является источником водорода в Электродах с покрытием основного вида и поэтому количество их обычно ограничено, в связи с чем мала и их эффективность.

Разработанные пластификаторы обма- 30 зочных масс — слюда синтетическая и волокнистый титанат калия не нашли широкого примейения из-за трудоемкости изготовления и отсутствия необходимых прои з водст венных мощи ос- З5 тей, в связи с чем не могут удовлетворит ь пот ре бн ости з аводов-и з гот овителей электродов. Отсутствие в достаточном количестве укаэанных материалов тормозит дальнейший рост производства прогрессивных марок электродов и приводит к необходимости применения различных заменителей.

Известен состав электродного окрытия (1I, содержащий следующие компоненты, мас.Ъ:

3. Состав по п. 1, щи и с ятем, что он родный волластонит с ческой формой частиц, Мрамор 40-50

Плавиковый шпат 10-16

Кварцевый песок 6-8

Ферромарганец 5-10

Ферросилиций 2-5

Ферротитан 15-20

Карбиды тугоплавких металлов (Мо, Nb, Ti, Cr) 1-2

Недостатком данного покрытия являются низкие пластические свойства обмаэочной. массы. Кроме того, при сварке электродами с указанным покрытием наблюдаются невысокая стабильность горения дуги и плохая отделимость шлаковой корки с поверхности шва, Наиболее близок к предлагаемому состав электродного покрытия 21, содержащий следующие компоненты,мас.Ъз

Мрамор 25-50

Плавиковый шпат 23-48

Полевой шпат 0-17

Ферромарганец 0-5

Ферросилиций 0-6

Ферротитан 2-15

Бентонит О, 5-5

Глина О, 5-5

Кремнезем О, 5-6

Однако известное покрытие имеет пониженные пластифицирующие свойства обмазочной массы.

Цель изобретения — улучшение пластических свойств обмазочной массы и повышение сварочно-технологических свойств электродов.

Для достижения указанной цели состав электродного покрытия, содержащий мрамор, плавиковый шпат, ферросилиций, ферромарганец и ферротитан, дополнительно содержит природный волластонит и железный порошок при следующем соотношении компонентов, мас.Ъ:

Мрамор 28-36

Плавиковый шпат 18-.22

1105288 действие на обмазочную массу, благодаря чему увеличивается прочность покрытия, В табл, 1 представлены составы покрытий с различным содержанием волластонита. Испытания электродов с этим свойствами покрытий показали (см. табл, 2), что с увеличением содержания волластонита улучшается отделимость шлаковой корки.

Отделимость шлаковой корки оценивали величиной работы, затрачив емой на удаление шлака с поверхности шва.

Фазовый анализ шлаков, образующихсяя при плавлении покрытия с волл астонитом, показал, что количество сте клофазы незначительно, а кристаллическ ая составляющая содержит, в основном, двухкальциевый силикат (2СаО» Я10 ) при соотношении СаО/S10y > 1,52,0, улучшающий отделимость шлаковой корки, поскольку двухкальциевый силикат при остывании претерпевает полиморфные превращения и переходит из 3 в т -фазу с увеличением объема кристаллов, I

Это приводит к возникновению в шлаке напряжений, вызывающих его саморастрескивание и саморассыпание дикриптацию шлака.

Испытания показали, что высокие пластические свойства обмазочной массы при огрессовке электродов обеспечиваются при содержании волластонита в покрытии равном 7-12Ъ. При этом электроды обеспечивают хорошую. отделимость шлаковой корки с поверхности шва.

Введение в покрытие поЛевого шпата повышает стабильность горения дуги и улучшает характеристики переноса электродного металла. Критерием пе-, реноса металла служит длительность коротких замыканий (.,мс), харак" теризующая реальные размеры капель, а критерием стабильности горения дуги — показатель В (Ом ". c ) . При

3 этом снижает ся раз брыз ги в ание мет алла. Оптимальное содержание полевого шпата в электродном покрытии ограничено 5-7 мас. Ъ .

Введение в состав покрытия иттрия в порошке позволяет значительно уве личить ударную вязкость металла шва сварных соединений сталей 09Г2С и

16Г2АФ при отрицательных температурах (вплоть до -70ОС) .

Наиболее высокие и стабильные значения ударной вязкости металла шва хладостойких сталей (09Г2С, 09Г2, 10ХСНД и др.) достигается при содержании иттрия в покрытии 0,5-1,0Ъ.

Составы электродных покрытий представлены в табл. 3. Р

28-32

20-22

5-7

2-3

6-8

8-10

5-7

В табл. 4, 5, 6 и 7 приведены данные о химическом составе наплавленного металла, механических свойст65 вах и ударной вязкости сварных швов, Ферросилиций 5-9

Ферромарганец 2-5

Ферротитан 6-8

Природный волластонит 7-12

Железный поро- 5 шок Остальное

Для обеспечения стабильности горения дуги и повышения ударной вязкости металла шва при отрицательных температурах покрытие может содержат ь полевой шпат и иттрий в порошке при следующем соотношении компонентов, мас.Ъ:

Мрамор

Плавиковый шпат

Ферросилиций

Ферромарганец

Ферротитан

Природный волластонит

Полевой шпат го

Иттрий в порошке 0,5" 1,0

Железный порошок Остальное

В электродное покрытие вводится природный волластонит с анизодиаметрической (волокнисто-игольчатой) формой частиц. Анизодиаметрическая форма частиц сУщественно облегчает истечение обмазочной массы благодаря ориентационному эффекту, в результате которого хаотически расположенные частицы под давлением разворачиваются (ориентируются по потоку) и скользят парал-35 лельно одна другой. Обмазочные массы в сыром виде характеризуются пластической прочностью P и давлением экструзии (истечения) массы из пресса Р„ . Эти две величины взаимосвяза- 40 ны и могут регулироваться, например, количеством связующего. При увеличении количества последнего масса течет при меньшем давлении, но готовые электроды легко деформируются на кон-45 .вейерной линии, и наоборот. Введение неорганических пластификаторов позволяет получать легко экструдируемые массы с достаточно высокой пластической прочностью Р

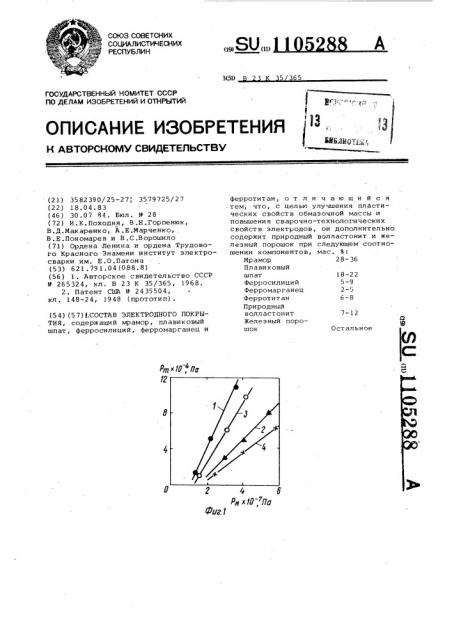

На фиг. 1 показана взаимосвязь между пластической прочностью (P ) и давлением истечения (Р„) обмазочных .масс; на фиг. 2 — влияние содержания волластонита на прочность обмазочной массы после термообработки, Введение в состав электродного покрытия природного волластонита с анизодиаметрической формой частиц минерала CaOxS10z с ярко выраженной волокнисто-игольчатой (анизодиамет- Щ рической) формой частиц, улучшает пластические свойства обмазочных масс (фиг. 1) . Из фиг. 2 видно, что волластонит с анизодиаметрической формой частиц оказывает армирующее

1105288

Та бли ца

Составы покрытия электродов

Компоненты

Состав, мас.%

1 ) 2 4 5

Мрамор ()лавиковый шпат

32 32

20 20

32 32

20 20

20

Природный волластонит с анизодиамет риче ск ой формой частиц

12

Ферросилиций (CC-15 Гс) 8 8

7 7

4 4

22 20

Ферротитан

Ферромарганец

17

Железный порошок 24

Т а блиц а 2

Результаты измерения отделимости шлаковой корки (А„ ) 2

Состав покрытия Содержание волл астонит а А„, Дж/м в покрытии, мас.%

1950

4500

2800

2900

6700

14 полученных при сварке электродами с покрытиями составов 1-4 и известных составов (1 ) и (2 ) . Сварные соединения выполняют электродами диаметром 4 мм с составами покрытия

1 и 3 на переменном токе (I 5

170 A), а с составами покрытйй 2 и

4 на постоянном токе (Z щ = 170 A) .

Результаты сравнительйых испытаний электродов с составами покрытий

1 и 3 и известным составом {13 при- 10 ведены в табл. 7 .

Анализ результатов испытаний (табл. 5 и 6) показал, что по механическим свойствам металла шва электроды с указанным покрытием относятся к типу Э50А по ГОСТ 9467-75 и обеспечивают требуемые значения ударной вязкости при отрицательных температурах (вплоть до -70 С) .

Стабильность горения дуги, ударная вязкость металла шва, пластифицирующие свойства обмазочной массы электродов с данным покрытием значительно превышают те же показатели,характеризующие сварочно-технологические свойства электродов с известным покрытием.

Результаты исследований технологических свойств обмазочных масс, содержащих природный волластонит с анизодиаметрической формой частиц показали, что электроды хорошо прессуются без органических пластификаторов, покрытие имеет хороший внешний вид.

Покрытие электродов менее подвержено механическим повреждениям при транспортировке и зачистке электродов, В покрытии не образуются трещины во время сушки

1105288

Таблица 3

Компоненты

1 2 3 4

32

32

20

22

Ферромарганец

Ферросилиций

Ферротитан

Волластонитовый концентрат

12

Иттрий в порошке

Железный порошок

0,5

10,5

27

Т а б л и ц а 4

Химический состав наплавленного,металла

Состав покрытия

Содержание, Ъ

1 1 1 1

Nn Y S P

0,86-0,97 Следы 0,017 0,018

0,91

1, 0-1,2

0,026 0,025

Следы 0,020 0,021

1,2

0,027 0,028

0,025

0,02

0,8-1,2

Прототип

Таблиц а 5

Механические свойства металла шва т

МПа

Р, Ъ

МПа

Ч, Ъ

Состав покрытия

424-445

420-46 3

424-438

424-462

70-75

Мрамор

Плавиковый шпат

Полевой шпат

0,08-0,09

0,08-0,09

0 09-0,10

0,085-0,09

0,08-0,11

530-544

515-544

527-530

515-560

0,35-0,45

0,33

0,34-0,42

0,37

0,2-0,5

26-32,7

29-33, 4

32 — 33

25-28

66-73, 3

60,9-73,2

61,2-75,0

1105288

Та блица 6

Значения ударной вязкости металла сварного шва (образцы с надрезом по Шарпи — тип 1Х по ГОСТ 6996-66) а„, Дж/см, при Т, С

Состав Марка стали, покры- толщи н а, тия . мм

+20 -20 -40 -60 -70

45-65

40-65

37-70

42-64

195-210 150-191 90-130 184-201 144-185 85-135

1 09Г2С,14

09Г2,14

10ХСНД,16

145-187

75-135 86-97

3 09Г2С,14

88-125

152- 189

192-205 37-57

35-.5 4

182-194 140-182 79-128

09Г2, 14

10ХСНД, 16

69-125 80-94

143-180

186-196 109-118 54-60

182-190 100-117 52-58

Извест-09Г2С,14 ный 09Г2,14

Г17 10ХСНД,16

67-115

49-50

14 1-17.4

Таблица 7

Сварочно-технологические свойства электродов оказатель стабильности, В Ом - с

-Ф

Коэффициент набрызгивания, HS

П

Допускаемые режимы свар ки A (элект- Х роды ф4 мм) 160 A

Состав покрытия мс (Св

120 A) ce

180 A

11,7 2, 1-3,6

10,8 1,9-3, 7

195,6

201,5

173,5

179,. 3

90-200 Известный (1) 140-200

17,1 5,3-.7,4

108,9

89, 1

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

0 д б g

3пйужпнив Яипспинапп, cop., +>8. 2

ВНИИПИ Заказ 5430/8 Тираж 1037 Подписное

50-85

4 3-80

5 1-78

5 1-79

49-7.6

49-69

12-17

11-15

5-11