Устройство для контроля качества транспортируемого ленточным конвейером сыпучего материала

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КАЧЕСТВА ТРАНСПОРТИРУЕМОГО ЛЕН ТОЧНЫМ КОНВЕЙЕРОМ СЫПУЧЕГО МА ТЕРИАЛА, включающее разравнивающий нож, закрепленный над лентой, огибающей обводной барабан, под которым расположен разгрузочный желоб, ограничители щирины контролируемого слоя, источник гамма-излучения и детектор, отличающееся тем, что, с целью повыщения точности контроля качества сыпучего материала, ограничители ширины контролируемого слоя закреплены на разгрузочном желобе и снабжены рассекателем потока с внутренней поверхностью , имеющей вертикальную среднюю и криволинейные верхнюю и нижнюю поверхности, расположенные на равном расстоянии от поверхности ленты в зоне огибания ее отклоняющего барабана и поверхности разгрузочного желоба, при этом источник гамма-излучения установлен на нижней части рассекателя потока, а детектор - на разгрузочном желобе.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

З(51) В 65 G 47/22, 43/08 д1, ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСКОМЪ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3573657/27-03 (22) 17.01.83 (46) 30.07.84. Бюл. № 28 (72) П. И. Грабов, А. Б. Потапов и Г. И. Михайлов (71) Научно-исследовательский и проектно-конструкторский институт обогащения твердых горючих ископаемых (53) 621.867.2 (088.8) (56) 1. Патент США № 3062355, кл. 198—

37, опублик. 1968.

2. Авторское свидетельство СССР № 679490, кл. В 65 G 47/22,1977 (прототип). (54) (57) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ

КАЧЕСТВА ТРАНСПОРТИРУЕМОГО ЛЕНТОЧНЫМ КОНВЕЙЕРОМ СЫПУЧЕГО МАТЕРИАЛА, включающее разравнивающий

„„SU» 1105418 A нож, закрепленный над лентой, огибающей обводной барабан, под которым расположен разгрузочный желоб, ограничители ширины контролируемого слоя, источник гамма-излучения и детектор, отличающееся тем, что, с целью повышения точности контроля качества сыпучего материала, ограничители ширины контролируемого слоя закреплены на разгрузочном желобе и снабжены рассекателем потока с внутренней поверхностью, имеющей вертикальную среднюю и криволинейные верхнюю и нижнюю поверхности, расположенные на равном расстоянии от поверхности ленты в зоне огибания ее отклоняющего барабана и поверхности разгрузочного желоба, при этом источник гамма-излучения установлен на нижней части рассекателя потока, а детектор— на разгрузочном желобе.

1105418

Изобретение относится к конвейерному транспорту, а более конкретно — к оборудованию для ленточных конвейеров, необходимому для контроля параметров транспортируемых сыпучих материалов, и может быть использовано на шахтах, обогатительных фабриках, зерноэлеваторах и др. предприятиях.

Известно устройство для контроля транспортируемого ленточным конвейером сыпучего материала, содержащее конвейер, электродвигатель, пластину над конвейером рядом с подающим элементом для распределения материала в однородный слой на конвейере, щупы, контрольные элементы и реостаты для регулирования скорости электродвигателя (1) .

Данное устройство имеет сложнукэ конструкц ю и, кроме того, оно не производит разравнивания и сглаживания поверхности потока сыпучего материала.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому явл яется устройство для контроля качества транспортируемого ленточным конвейером сыпучего материала, включающее разравнивающий нож, закрепленный над лентой, огибающей обводной барабан, под которым расположен разгрузочный желоб. ограничители ширины контролируемого слоя, источник гамма-излучения и детектор (2).

Недостатками известного устройства являются низ.:гя точность контроля качества сыпучего материала, связаннгя со слабой стабилизацией толщины слоя материала в зоне контроля при значительных колебаниях нагрузки на конвейер и низкой чувствительностью к составу, свойственной датчикам с односторонним, по отношению к слою материала, расположением источник. гаммаизлучения и детектора.

Цель изобретения — повышение точности контроля качества транспортируемого ленточным коивейером сыпучего материала.

Указанная цель достигается тем, что в устройстве для контроля качества транспортируемого ленточным конвейером сыпучего материала, включающем разравнивающии нож, закрепленный над лентой, огибающей обводной барабан, под которым расположен разгрузочный желоб, ограничители ширины контролируемого слоя, источник гамма-излучения и детектор, ограничители ширины контролируемого слоя закреплены на разгрузочном желобе и снабжены рассекателем потока с внутренней поверхностью, имеющей вертикальную среднюю и криволинейные верхнюю и нижнюю поверхности, расположенные на равном расстоянии от поверхности ленты в зоне огибания ее отклоняющего барабана и поверхности разгрузочного желоба, при этом источник гамма-излучения установлен на нижней части рассекателя потока, а детекто — на разгрузочном желобе.

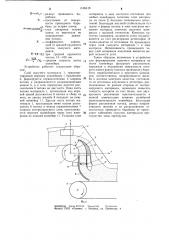

На фиг. 1 изображено устройство для кон5 троля качества транспортируемого ленточным конвейером сыпучего материала, общий вид; на фиг. 2 — то же, разрез вдоль продольной оси конвейера.

Слой сыпучего материала 1 находится на ленте 2 конвейера, огибающей отклоняющий барабан 3, который может быть приводным. Ограничители 4 ширины потока и разравнивающий нож 5 закреплены на раме конвейера. Рассекатель 6 потока с помощью ограничителей 7 ширины контролируемого слоя жестко закреплен на днище разгрузочного желоба 8. Рассекатель 6 потока выполнен в виде фигурного клина, внутренняя верхняя поверхность 9 (шека) которого имеет форму поверхности, образованной сопряжением параллельной

20 оси приводного барабана вертикальной плоскости с поверхностью кругового цилиндра радиуса R (равного сумме радиуса бара03h3 3, толгцины ленты 2 и высоты отсекаемого слоя), соосного барабану 3. Наружная поверхность 10 рассекателя 6 потока

25 имеет форму поверхности параболического цилиндра, соосного приводному барабану 3.

Днище желоба 8 имеет форму поверхности, образованной сопряжением вертикальной плоскости, касательной х поверх30 ности ленты 2 конвейера, и цилиндрической поверхности, гасящей часть кинетической энергии материала 1. Нижний конвейер 11 установлен под днищем желоба 8. Расстояние между плоскими частями нижней внутренней поверхности !2 рассекателя потока

35 6 и днища желоба 8 равно толщине отсекаемого потока. Зазор между поверхностью ленты 2 и острием рассекателя потока 6 соответствует толщине слоя материала на ленте 2 при минимально допустимой производительности конвейера. Источник

13 гамма-излучения установлен внутри рассекат"ля 6 потока у обуха клина. Детектор

14 установлен под днищем желоба 8. Излучение от источника 13 проходит через слой отсекаемого материала 1, рассеивается в

45 нем и регистрируется детектором 14.

Между верхней 9 и нижней 12 криволинейными поверхностями рассекатель потока имеет вертикальную поверхность 15.

Направляющей параболического цилиндра является парабола вида

Ч R cosa(1Лу» К

z где Ч вЂ” ордината плоскости ХУ, перпендикулярной оси приводного барабана, с нулем на оси привод55 ного барабана;

L= 1 1 ".х — абсцисса плоскости Ху с нулем на оси приводного барабана;

1105418

Фаг 2

ВНИИПИ Заказ 5107/!5 Тираж 843 Подписное

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Я=-1 -1з,г — радиус приводного барабана; г1 — расстоян ие от поверхности приводного бара, р бана до острия клина;

= с а О102 — угол смещения острия

R клина от вертикали по направлению движения потока;

K — коэффициент, зависящий от средней крупности частиц сыпучего материала;

К 4,9 — 5,2 при средней крупности сЬК частиц 13 — 100 мм.

Ч= „Vö — средняя скорость ленты конвейера.

Устройство работает следующим образом.

Слой сыпучего материала 1, транспортируемый верхним конвейером с барабаном

3, формируется ограничителями 4 ширины потока и разравнивается разравнивающим ножом 5, а в зоне перегрузки делится рассекателем 6 потока на две части. Одна часть потока материала 1, проходящая над верхней щекой рассекателя 6 потока и сбоку от него, по днищу желоба 8 попадает на нижний конвейер 11. Другая часть потока матеоиала 1, проходящая ниже острия рассекателя 6 потока и между ограничителями 7 ширины контролируемого слоя, проталкивается верхним конвейером через зону измерения на нижний конвейер 11. Толщина слоя материала в, зоне контроля постоянна при любых колебаниях толщины счоя материала на ленте 2, больших минимально допустимой. Благодаря жесткой стабилизации толщины и формы потока в зоне контроля возможен контроль качества сыпучего материала с высокой точностью. Контроль качества (например, зольности угля) осуществляется за счет регистрации детектором 14 гамма-квантов от источника 13, прошедших через слой сыпучего материала 1 в зоне контроля. Интенсивность прошедшего через слой материала излучения является мерой зольности угля.

Таким образом, включение в устройство для формирования сыпучего материала на ленте конвейера фигурного рассекателя, наружная и внутренняя поверхности которого и меют форму соосных приводному барабану параболического и кругового цилиндров, соответственно, направляющего желоба и датчика контроля качества, состоящего из источника излучения и детектора, расположенных по разные стороны от контролируемого материала, позволило повысить точность контроля за счет более, чем двухкратного увеличения чувствительности и полной компенсации влияния колебаний производительности конвейера. Благодаря форме рассекателя потока, днища направляющего желоба и их расположению относительно приводного барабана не проис30 ходит забивания сыпучим материалом пространства зоны перегрузки.