Конструкционная сталь

Иллюстрации

Показать всеРеферат

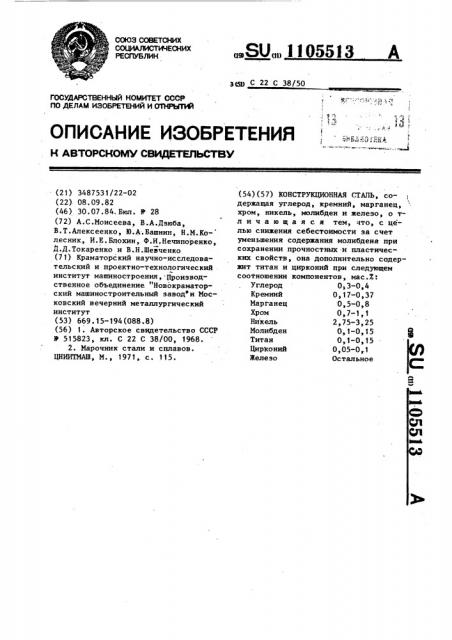

КОНСТРУКЦИОННАЯ СТАЛЬ, содержащая углерод, кремний, марганец, хром, никель, молибден и железо, о тличающаяся тем, что, с целью снижения себестоимости за счет уменьшения содержания молибдена при сохранении прочностных и пластических свойств, она дополнительно содержит титан и цирконий при следующем соотношении компонентов, мас.%: . УглеродОJ3-0,4 Кремний 0,17-0,37 Марганец 0,5-0,8 Хром0,7-1,1 Никель2,75-3,25 Молибден 0,1-0,15 Титан0,1-0,15 Цирконий 0,05-0 ,.1 ЖелезоОстальное

СОЮЗ СОВЕТСКИХ

РЕСПУБЛИК

3(5D С 22 С 38/50

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPbfflO

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н AB TOPCtlOMV CBBCBTBllhCTBV (21) 3487531/22-02 (22) 08.09.82 (46) 30.07.84. Бюл. Р 28 (72) А.С.Моисеева, В.А.Дзюба, В.Т.Алексеенко, Ю.А.Башнип, Н.М.Колесник, И.Е. Блохин, Ф.И. Нечипоренко, Д.Д.Токаренко и В.Н.Шевченко (7 t ) Краматорский научно-исследовательский и проектно-технологический институт машиностроения, Производственное объединение. "Новокраматорский машиностроительный завод"и Московский вечерний металлургический институт (53) 669.15-194(088.8) (56) 1. Авторское свидетельство СССР

У 515823, кл. С 22 С 38/00, 1968.

2. Марочник стали и сплавов.

ЦНИИТМАШ, М., 1971, с. 115.

„Я0„„1105513 A (54) (57) КОНСТРУКЦИОННАЯ CTAJIb, содержащая углерод, кремний, марганец, хром, никель, молибден и железо, о тл и ч а ю щ а я с я тем, что, с целью снижения себестоимости за счет уменьшения содержания молибдена при сохранении прочностных и пластических свойств, она дополнительно содержит титан и цирконий при следующем соотношении компонентов, мас.Ж:

Углерод 0 3-0,4

Кремний 0,17-0,37

Марганец 0,5-0,8

Хром 0,7-1,1

Ни кель 2,75-3,25

Молибден 0,1-0,15 Я

Титан О, 1-0, 15

Цирконий 0,05-0,„1

Железо Остальное

0,30

Сера 0,03

Фосфор 0,03

Железо Остальное

Недостатком это9 стали является ее стоимость за счет использования дорогого и дефицитного вольфрама.

Наиболее близкой к изобретению по технической сущности и достигаемому 2S результату является конструкционная сталь (2), содержащая, мас.Ж:

Углерод 0,30-0,40

Кремний 0,17-0,37

Марганец 0,50-0,80 зо

Сера Не более

0,035

Фосфор Не более

0,035

Хром 0,70-1, 10

Никель 2,75-3,25

Молибден 0,25-0,40

Железо Остальное .Механические свойства стали после улучшения (закалка в масле с температурой 850-870 С, отпуск при температуре 550-560 С, охлаждение с печью или на воздухе) следующие:

Не менее

Временное сопротивление разрыву, кгс/мм

Предел текучести, кгс/мм

Относительное удлинение, 7

Относительное сужение, 7.

Ударная вязкость, кгс м/см2

80

40

Недостатком этого состава стали является высокая стоимость за счет содержания молибдена до 0,47.

1,11055

Изобретение относится к металлургии, а именно к конструкционным сталям, и может быть использовано для изготовления деталей экскаваторов и рудоразмольных мельниц, работающих в условиях низких и нормальных тем,ператур, испытывающих высокие контактные и изгибающие напряжения.

Известна конструкционная сталь ), содержащая, мас.7: !О

УгЛерод 0,37-0,43

Кремний 0,.1 7-0,37

Марганец 0,40-0,80

Никель 2,50-3,0

Вольфрам 0,80-1,00

Хром Не более

Целью изобретения является снижение себестоимости стали эа счет умень шенин содержания молибдена при сохранении BblcoKHx прочностных и пластических свойств.

Поставленная цель достигается тем, что конструкционная сталь, содержащая углерод, кремний, марганец, хром, никель, молибден и железо, дополнитель— но содержит титан и цирконий при следующем соотношении компонентов, мас.7.

Углерод 0,30-0,40

Кремний 0,17-0,37

Марганец 0,,50-0,80

Хром 0,70-!,10

Никель 2,75-3,25

Молибден 0,10-0,15

Титан 0,10-0,15

Цирконий 0,05-0,10

Железо Остальное

Титан — карбидообраэующий элемент, вводится в предлагаемую сталь для измельчения зерна, повышения ударной вязкости, снижения .отпускной хрупкости.

Цирконии вводится в сталь для по вышения прочностнь:х свойств. Находясь в твердом растворе, он уменьшает отпускную хрупкость, увеличивает прокаливаемость.

П р и и е р. Выплавку сталей производили в индукционной печи ИСТ-005 емкостью 50 кг с набивным тиглем из кислой огнеупорной массы методом сплавления предельного высококачественного чугуна, отходов метизного производства и соответствующих ферросплавов.

Порядок загрузки и плавления материалов следующий.

На дно тигля загрузили часть отходов метиэног0 производства химического состава,7: С 0,14;Si 0,06;

MI1 0,43, затем — высококачественный чугун марки ПВК-3 (ГОСТ 805-80). По мере плавления материалов в печь добавили оставшуюся часть метиэного производства и одновременно гранулированный никель Н2 (ГОСТ 849-70).

После полного расплавления шихты и а нагрева металла до температуры 1600 С в печь последовательно ввели ферромолибден ФМо 60 (ГОСТ 4759-79), ферросилиций ФС 45 (ГОСТ 1415-78), феррохром ФХ 006А (ГОСТ 4757-79). Ферромарганец Мпб (ТУ 14-5-80-77) ввели эа 7 мин до выпуска плавки. Ферротитан тн2 (ГОСТ. 4761-67) ввели эа

3 1tOSS

4 мин до выпуска. плавки. Окончательно металл раскислили в ковше алюминием АВ88 (ГОСТ 295-79) из расчета

0,0004 кг на 1 кг металла.

Ферросиликоцирконий ФСЦР SO (ТУ14-5-83-77) ввели в хорошо раскисленный металл и выдержали в ковше 1 мин.

Температура металла перед выпуском 1660 С выдержкой металла в ков- ше в течение 1 мин достигли температуры 1590 С.

Металл разливали из ручного 50-килограммового ковша в восьмигранные изложницы, прогретые до температуры

80 С, на слитки массой 40 кг. Слитки в изложницах охлаждали до температуры 120 С.

Для снятия напряжения слитки подвергали отжигу по режиму: нагрев до о темгературы 850-870 С, выдержка 3 ч, охлаждение с печью. После отжига слитка подвергали ковке. Слитки нагревали в печи в течение 2 — x ч до тем-. пературы 1200 С.

Ковку производили на молоте МПЧ1Т с применением плоских бойков шириной 150 мм по схеме: круг — квадрат— круг. Уков, полученный при ковке, изменялся от 2,5 — до 3,5 при переходе от донной к прибыльной части. Ков-30

1 ку производили в интервале температур 1200-800 С, который контролировали оптическим пирометром Пром нь".

Охлаждение поковок произвели в металлической таре, после чего подвергли

35 изотермическому отжигу. Изотермический отжиг провели в электрической печи СНЗ по режиму: нагрев по мощности печи до температуры 850-870оС, выравнивание 0,5 ч, выдержка 1,5 ч, 10 охлаждение с открытой крышкой печи до температуры 200-250 С. Крышку печи закрыли. При температуре,200-250 С произвели выравнивание в течение

0,5 ч, выдержку 4 ч, нагрев до темпе- 15 ратуры 640-660 С, выравнивание 1 ч, выдержку 25 ч и охлаждение с печью до температуры 100 С. После изотеро мического отжига поковки порезали

13 4 йа заготовки и подвергли улучшению (нагрев до температуры 850-870 0, выдержка 20 мин, охлаждение в масле, отпуск при температуре 560-570 С, вы" держка 1 ч, охлаждение с печью). После изготовления образцы подвергли меf ханическим испытаниям.

Изготовление и испытание образцов на растяжение провели по ГОСТУ 149761, на ударную вязкость по ГОСТУ

9454-60, твердость по Бринеглю (ГОСТ 9012-59).

В табл. 1 приведены составы гфедлагаемой и известной стали.

Состав 1 имеет значения содержания компонентов ниже нижнего предела; состав 2 — значения содержания компонентов по нижнему пределу; состав 3 оптимальные значения содержания компонентов; состав 4 — значения содержания компонентов по верхнему пределу; состав 5 — значения содержания компонентов выше верхнего предела; состав 6 — состав известной стали.

В табл. 2 приведены характеристики испытуемых составов стали.

Анализ результатов механических свойств (табл.2) показал, что оптимальное содержания молибдена, титана и циркония в составах 9N 2, 3 и 4 сос.тавляет 0,1-0,15Х Мо, 0,1-0,15 Тi

0,05-0,1Х Zr (табл. 1) .

Снижение в стали молибдена ниже

О, 1Х, титана — ниже 0,1Х, циркония— ниже 0,05Х хотя и приводит к снижению себестоимости стали, однако понижает прочностные и пластические свойства

Повышение ссдержания молибдена выше 0,15Х, титана — выше О, l5X, циркония — выше 0,10Х позволяет незначительно повысить механические свойства стали, однако ведет к удорожанию стали.

Применение конструкционной стали предлагаемого состава позволит сьэкономить дорогостоящий молибден, уменьшить себестоимость стали, применить менее дефицитные и более дешевые легирующие элементы, при этом сохранить высокие прочностные;и пластические свойства стали, 1105513

Та блиц а1

Состав, Н

1 2 3 4 5 6

Компоненты

0,28

0,30

0,40

0,42

Углерод

0,35

Кремний

0,37

0,17 0,27

0,15

0,39

0,80, „ 0,47

0,50

0 65

0,85

0 65 0,70

0,90

1,10

1,15

3,30

2,70

3,00

3,25

0,10

0,15

0,05

0,12

0,20

0,05

0,10

0,12

0,15

0,20

0,02

005

0,08

0,10

О, 15

Остальное Осталь- Осталь- Остальное Остальное Остальное

Железо ное ное

Таблица 2

Показатели

С@ тав, I

1 . 2 3 4 5 6

Временное сопротивление разрыву, ИПА кгс/мм

1015 1078 1081 1083 1090 1080

103 110 110 110 111 110

889 940 941,8 . 942 950 942

ИПа

Предел текучести, кгс/см

90,7

960 96,1 96,1 96,2 96,1

14 4 14 4 14 4 14 5 14 4

Относительное удлинение,X

13,1

40,2 45,8 46,0 46,1 47,0, 46,0

Относительное сужение,X

Ударная вязкость, Дж/м кгс м/мм

68,3 68,6 68,7 69,0 68,6

58,8

6,9 7,0 7,0 7,0 7,0

6,0

Твердость, НВ

Себестоимость шихты для плавки 1 ч"..стали, р.

278 318 . 320 321 325 320

175,91 185,45 195,54 196,5 226,43

ВНИНПК Заказ 5549/20 ТиРам 603 Подписное

Филиал ППИ таит, г.Узтород, ул.Проектна, 4

Марганец

Хром

Никель

Молибден

Титан

Цирконий

0,30-0,40

0,17-0,37

0,50-0,80

0,70-1,10

2,75.-3,25

0,25-0,40