Способ изготовления запоминающих матриц на цилиндрических магнитных пленках

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН, SU„, 1 05941 зад G 11 С 11/14 I В„

J

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

""> 1Д

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

Н ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 3594630/18-24 (22) 24.05.83 (46) 30.07.84. Бюл. В 28 (72) В.М. Кузьменко, Н.В. Косинов и M.Г. Лисица (53) 681.327.66(088.8)

Ь (56) 1, Авторское свидетельство СССР

В 474842, кл. g 11 С 5/02, 1973.

2. Авторское свидетельство СССР

Ф 714495, кл. С 11 С 11/14, 1977 (прототип). (54) {57) СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОМИНАщщих мАТРиц нА цилиндРических мАГнитНЫХ ПЛЕНКАХ, основанный на натяжении технологических струн, образовании зева между ними путем расположения технологических струн с превышением по высоте одна относительно другой, прокладывании в зев проводника адресной обмотки и его формовании путем . последовательного опускания струн, перемещении технологических струн, отделении адресных обмоток от зоны плетения, заливке компаундом и извлечении технологических струн, о т л и ч а ю шийся тем, что, с целью повышения надежности изготовления запоминающих-матриц, разделяют техно-. логические струны на группы и создают превышение их по высоте одна относительно другой в пределах каждой группы, образуют из проложенного в зев проводника адресной обмотки ком» пенсирующие петли под технологической струной каждой группы, имеющей наибольшее превышение по высоте, и располагают их ниже уровня нейтрального положения технологических струн, g а формование проложенного в зев проводника адресной обмотки производят одновременно в группах технологическнх струн всеми одинаково расположенными технологическими струнами каждой группы до полной ликвидации комю пенсируннцих петель.

laical

1 1105

Изобретение относится к вычислительной технике и может быть использовано при построении запоминающих устройств на цилиндрических магнитных пленках (ЦМП). .>

Известен способ изготовления запо- минающих матриц на ЦМП, осйованный на натяжении технологических струн, образовании зева между ними, прокладывании в зев проводника адресной обмотки под углом к технологическим струнам, закрывании зева, последовательном формовании,струнами про-< водника, перемещении сформованного проводника к адресным обмоткам при

15 закрытом зеве, перемещении технологических струн, отделении адресных обмоток от зоны плетения, заливке ,компаундом и извлечении технологических струн Г1).

Недостаток этого способа заключается в том, что невозможно увеличить разрядность матрицы, так как с увеличением числа струн, уменьшением их диаметра и шага между ними уменьша<с ется расстояние сближения последующих соседних струн с формуемым проводником, что приводит к необходимости увеличения угла прокладки провода и, в свою очередь, к увеличению длины

30 проводника в зеве, а это вызывает дополнительную деформацию сформованных полуволн при подбивке сформованного провода к адресным обмоткам, увеличение толщины сплетенного полот-, на и нарушение шага между струнами.

Наиболее близким к предлагаемому является способ изготовления запоминающих матриц на ЦМП, основанный на натяжении технологических струн, образовании зева между ними путем 40 расположения технологических струн с превьппением по высоте одна относительно другой, прокладывании в зев проводника адресной обмотки и его формовании путем последовательного опускания струн, перемещении сформованного проводника к адресным обмоткам, перемещении технологических струн, отделении адресных обмоток

> он зоны плетения, заливке компаундом 0 и извлечении технологических струн(23.

Недостатком известного способа является. низкая технологичность изготовления матриц запоминающих устройств, обусловленная невозможностью 55 увеличения разрядности изготавливаемых матриц, так как с увеличением количества технологических струн и

941 2 уменьшением их диаметра и расстояния между ними необходимо увеличивать угол подъема каждой технологической струны относительно предыдущей, что вызывает неодинаковые растягивающие усилия, прикладываемые к струнам, увеличивающиеся в сторону увеличения угла подъема струн и снижающие упругие свойства технологических струн. Это снижает также и надежность изготавливаемых матриц, так как технологические струны с большими углами подъема производят формовку проложенного в зев проводника с меньшим усилием, что приводит к недоформовке петель, сжатию ими технологических струн при подбивке сформованных полуволн к адресным обмоткам, изменению геометрических размеров сплетенного полотна, что влияет на амплитуду магнитного поля внутри полувитка, а следовательно, и на величину выходного сигнала, уровень помех и степень влияния адресных обмоток друг на друга.

Цель изобретения — повышение надежности изготовления запоминающих ма,триц на ЦМП.

Поставленная цель достигается тем, что согласно способу изготовления запоминающих матриц на ЦМП, основанному на натяжении технологических струн, образовании зева между ними путем расположения технологических струн с превышением по вы соте одна относительно другой, прокладывании в зев проводника адресной обмотки и его формовании путем последовательного опускания струн, перемещении технологических струн, отделении адресных обмоток от зоны плетения, заливке компаундом и извлечении технологических струн, разделяют технологические струны на группы и создают превьппение их по высоте одна относительно другой в пределах каждой группы, образуют из проложенного в зев проводника адресной обмотки компенсирующие петли под технологической струной каждой группы, имеющей наибольшее превьппение по высоте, и располагают их ниже уровня нейтрального положения технологических струн, а формование проложенного в зев проводника адресной обмотки производят одновременно в группах технологических струн всеми одинаково расположенными технологическими струнами каждой группы

1 f05941 до полной ликвидации компенсирующих петель.

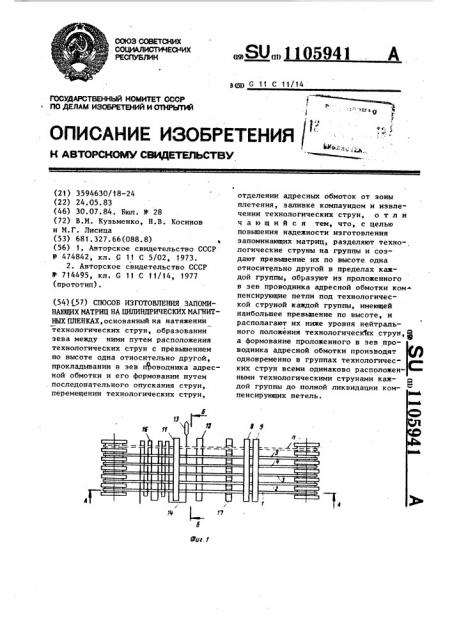

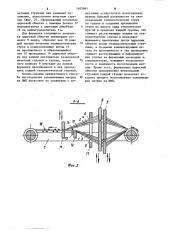

На фиг. 1 изображено устройство для изготовления запоминающих матриц на ЦМП по предлагаемому способу; на фиг. 2 — разрез А-А на фиг. 1, на фиг. 3 — разрез Б-Б на фиг. 1, на фиг. 38 6,< — стадии формования проложенного в зев проводника.

Устройство для изготовления запоминающих матриц на ЦМП содержит технологические струны 1,2,3,4,5, 6,..., п, натянутые на раму станка 7 в качестве основы, ремизки 15

8 и 9 для разведения технологических струн при образовании зева 10 между ними, зажим-разделчтель 11, ограничитель зева 12 в зоне формовки, челнок

13 для прокладывания в зеве 10 провод-Ю ника t4 адресной обмотки с компенсирующими петлями 15, адресные обмотки 16 и батан 17.

Изготовление запоминающих матриц на ЦМП по предлагаемому способу осу- 25 ществляется следующим образом.

Технологические струны 1,2,3,4,5, 6,..., и натягивают в качестве основы на раму станка 7 и перемещением ремизок 8 или 9 образуют между стру- 30 нами зев 10. Перемещением ремизок

8 вверх образуют зев 10 путем разведения четных струн 2,4,6..., и, а перемещением вверх ремизок 9 образуют зев путем разведения нечетных струн 1,3,5,...,(в-1), (фиг. 1 и 2).

При этом разводимые, йапример, четные технологические струны образуют превышение по высоте друг относительно друга не по всей шири- 40 не зева, а с расчетным периодом только в пределах определенной группы струн. Струна 2 имеет минимальную высоту подъема, а следовательно, и минимальный угол наклона струна 4

У 45 имеет большую высоту подъема относительно струны 2, а следовательно, и большой угол подъема, струна 6 имеет максимальную высоту подъема в первой группе струн, образующих зев

10. Следующая четная струна начинает вторую группу струн, образующих зев, и имеет высоту и угол подъема аналогичные струне 2 в первой группе струн.

В последней группе четных технологических струн минимальное превыше55 ние по высоте имеет струна (t -4), большее — (и-2) и максимальное струна и (фиг. 3 а ).

Деление технологических струн на группы производится из такого расчета, чтобы технологическая струна, имеющая максимальное по высоте превышениее, не потеряла своих упругих механических свойств, т.е. чтобы растягивающие усилия, прикладываемые к ней при ее подъеме ремизкой, не превышали предела упругости материала технологических струн.

С помощью челнока 13 прокладывают в образовавшийся зев .0 проводник адресной обмотки 14, располагая его в зоне формовки между зажимом-разде- лителем, и образуют из него компенсирующие петли 15, располагая каждую из них под максимально разведенной струной каждой группы (фиг. Зс ). Величина компенсирующей петли выбирается таким образом, чтобы она охватила полностью последнюю опускаемую струну каждой группы на последнем шаге формовки.

После этого перемещают ремизку

8 вниз. При этом происходит последовательно сближение технологических струн 2,4,6,, и -2, и с проложенным в зев проводником 14. При опускании первых струн 2,..., (n-4) каждой группы формуются первые петли адресной обмотки за счет уменьшения каждой из компенсирующих петель 15 на величину, необходимую для формовки этих петель (фиг. 3 b ) .. При дальнейшем опускании ремизки 8 струны 2,..., (a-4), сформовавшие первые петли, будуг ограничены от дальнейшего продвижения вниз ограничителями зева 12 в зоне формовки что предохраняет сформованные петли от растяжений и деформаций. На следующем шаге формовки очередные петли адресной обмотки формируются струнами 4,..., (n -2). Величина компенсирующих петель 15 при этом уменьшается на величину, необходимую для их формования (фиг. 3 s), и полностью охватывает последние опускаемые струны 6,..., n каждой группы при дальнейшем продвижении ремизки 8 вниз (фиг. 3 ). В процессе продвижения ремизки 8 вниз технологические струны каждой группы, сформовавшие очередные петли адресной обмотки, удерживаются от дальнейшего продвижения ограничителем зева 12 в зоне формовки.

После формовки проложенного в зев проводника адресной обмотки всеми

1105941 четными струнами они занимают положение, аналогичное нечетным струнам (фиг. 2). Сформованный полувиток адресной обмотки с помощью батана 17 передвигается к адресным обмоткам 5

1б sa зажим"разделитель 11

Для формовки следующего полувитка адресной обмотки перемещают ремизку 9 вверх, образуют эев 10 каждой группы нечетных технологических струн и компенсирующие петли 15 иа проложенного в образовавшийся зев 10 проводника 14 адресной обмотки под каждой максимально разведенной, нечетной струной в группе, после ,чего ремизку 9 опускают до полной формовки проложенного в эев провод" ника каждой технологической струной.

Использование предлагаемого спосо- ба изготовления запоминающих матриц 20 на ЦМП позволяет по сравнению с известными осуществлять изготовление матриц большой разрядности за счет разделения технологических струн на группы и создания превышения струн по высоте одна относительно другой в пределах каждой группы, чтО снижает растягивающие силия на технологические струны и позволяет формовать идентичные петли адресных обмоток всеми технологическими струнами, а создание компенсирующих петель иэ проложенного в зев проводника снижает растягивающие и деформирующие усилия на формуемый проводник и, следовательно, повышает технологич" ность и надежность изготовления матриц. Крома того, формование адресной обмотки одновременно несколькими струнами каждой группы позволяет ускорить процесс изготовления запоминающих матриц на ЦИП.

1105941 и М пг fr ьЬ

И-5 П-3 И-1

Заказ 560ф741 . Тираж 575

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

Составитель Ю. Розенталь

Редактор Т. Веселова Техред С.Мигунова Корректор В. Гирняк