Способ изготовления сварного корпуса резервуара

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО КОРПУСА РЕЗЕРВУАРА, включающий раскрой заготовок днищ и обечайки, плакирование заготовок, формовку, сборку и сварку, отлйчающийс я тем, ЧТО, с целью повышения коррозионной стойкости сварных соединений путем предотвращения перемешивания при сварке основного металла с металлом плакирующего слоя, перед плакированием к свариваемьм кромкам заготовок привариют полосы из плакирующего металла, а после плакирования поверхностей заготовок производят сварку плакирующего слоя с полосами .

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

1 6618 А ае (и) ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPblTHA

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMV СВИДЕТЕЛЬСТВУ (21) 3569411/25-27 (22) 28.03.83 (46) 07.08.84. Бюл. Ф 29 (72) В.С.Редин, В.М.Кротенков, Р.К.Мелехов, Г.N.Шеленков, А.В.Зыков, В.Е.Блащук, М.В.Коваль, А.М. Круцан и И.И.Василенко (71) Всесоюзный научно-исследовательский проектно-конструкторский институт прикладной биохимии (53) 621.791.02(088.8) (56) 1. Патент США В 4142664, кл. 228-165, 1979.

2. Клинов И.Я. Коррозия химичес- кой аппаратуры и коррозионно-стойкие материалы. М., Машгиз, 19549 с. 258 (прототип).

3(59 В 23 К 31/00; В 23 К 33/00 (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО КОРПУСА РЕЗЕРВУАРА, включающий раскрой заготовок днищ и обечайки, плакирование заготовок, формовку, сборку и сварку, о т л и ч а ю щ и йс я тем, что, с целью повышения коррозионной стойкости сварных соединений путем предотвращения перемешивания при сварке основного металла с металлом плакирующего слоя, перед плакированием к сварнваемым кромкам заготовок привариют полосы из плакирующего металла, а после плакирования поверхностей заготовок производят сварку плакирующего слоя с полосами. 3

1106618

1

Изобретение относится к сварке, в частности к способам изготовления сварного корпуса резервуара, и может. использоваться при изготовлений резервуаров, предназначенных для работы в агрессивных средах.

Известен способ сварки стальных плит, плакированных титаном, заключающийся в том, что поверхности соединяемых элементов обрабатывают, 10 отделяя слои титана от стали, стальные участки состыковывают и заварй- вают между собой, поверхность оголенных стальных участков и сварного шва металлизируют тугоплавким металлом от одного титаноВого слоя .< другому, пространство между кромками титана заваривают титаном с одновременным охлаждением обратной стороны шва (1j .

Такой способ сварки отличается 20 большой. трудоемкостью, нетехнологичей и малопроизводителен.

Наиболее близким к изобретению по технической сущности является способ изготовления сварного корпуса резервуара, согласно которому осуществляют раскрой заготовок днищ и обе" чайки, плакирование заготовок, форМовку Сборку и сварку (2) .

Недостатком этого способа является.сложность процесса сварки йз-за необходимости применения специальных режимов вследСтвие различных физикохимических свойств обоих металлов.

Не исключается также взаимное перемещение металлов основного и плакирующего слоев при сварке, что отрицаТельно сказывается на корроэионной стойкости сварного шва и повышает его чувствительность к коррозионному

40 растрескиванию, 2

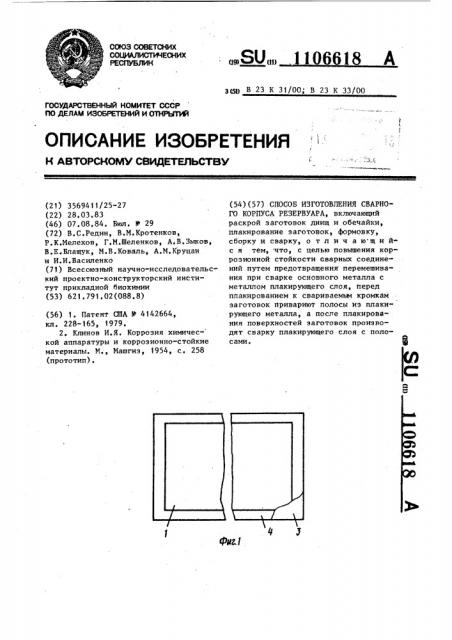

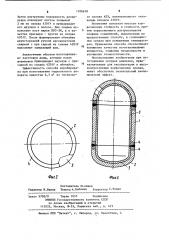

На фиг. 1 изображена заготовка обечайки резервуара; на фйг. 2 — заготовка днища; на фиг. 3 — сваренный резервуар. Способ заключается в том, что перед положением на заготовки 1 и 2, изготовленные из конструкционного материала, плакирующего слоя 3 по периметру заготовок приваривают полосу из плакирушщего материала 4. После нанесения на заготовки 1 и 2 плакирующего слоя 3 изготавливают корпус резервуара, сваривая продольным швом обечайку из заготовки 1 и приваривая ее к днищу, предварительно изготовленному штамповкой из заготовки 2.

Предлагаемый способ сварки обеспечивает однородность структуры шва, что при эксплуатации резервуаров с такими швами исключает возможность возникновения локальных коррозионных поражений и коррозионного растрескивания.

Этот способ можно применять при изготовлении резервуаров из высококор" розионных материалов, в частности, титановых сплавов 4200, 4201, 4205, отличающихся высокой стоимостью и неудовлетворительной технологичностью, например, при штамповке. При изготовлении штамповкой толстостенных днищ резервуаров из указанных материалов возникают трещины. Поэтому в качестве основы резервуара можно применять технически чистый титан ВТ 1-0 или титайовый сплав АТ3, которые плакируются тонким слоем одного иэ высококоррозионных титановых сплавов! 4200, 4201, 4205, что дает возможность сэкономить дорогостоящие материалы.

Цель изобретения. - повышение коррозионной стойкости сварных соедине. ний путем предотвращения перемешива-, ния при сварке основного металла с металлом плакирующего слоя.

Для достижения этой цели согласно способу изготовления сварного корпуса резервуара, нри котором осуществляют раскрой заготовок днищ и обечайки, плакирование заготовок, формовку, сборку и сварку, перед плакированием к свариваемьи кромкам заготонок приваривт полосы иэ плакирующего металла, а после плакирование поверхностей заготовок производят сварку плакирушщего слоя с полосами.

Пример . Изготавливают гидролизаппарат, который представляет собой цилиндр диаметром 1800 мм и толщиной стенки 18 мм с шаровым верхним и нижним днищем. В качестве несущего материала аппарата используют титановый сплав AT-3 толщиной 18 мм, нлакирующим служит листовой сплав

4201У толщиной 2 мк. Развертку обечайки выполняют автоматической сваркой в среде аргона с использованием автомата марки АДС-1000-2Г, после чего по периметру развертки обечайки приваривают ручной аргонодуговой сваркой с присадкой диаметром 3 мм . марки ВТ1-ООС полосу из сплава 4201У высотой, равной толщине несущего металла (18 мм), и толщиной 12 вм.

1106618

Фиг.2

Составитель N. Екщов

Редактор Н.Яцола Техред А.Бабинец Корректор C. 1eÐHH

Заказ 5705/9 Тираж 1037 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4 о

Затем внутреннюю поверхность резервуара плакируют листом толщиной

2 мм из сплава 4201Ó и приваривают его вручную к полосе. Для сварки используют пост марки ПРС-ЗМ, а в качестве присадки — прутки из сплава

4201У. После формирования обечайки двухсторонней ручной аргонодуговой сваркой с при садкой из сплава 4201У выполняют замыкающий шов.

Аналогичным образом изготавливают заготовки днищ, которые после штамповки приваривают вручную с присадкой из сплава 4201Ó к обечайке.

Эффективность способа апробирована при изготовлении гидролизного аппарата емкостью 6,3 мз из титанового сплава АТЗ, плакированнаго титановым сплавом 4201Ó.

Испытания показали высокую коррозионную стойкость и стойкость против коррозионного растрескивания сварных соединений, выполненных по предлагаемому способу, в солянокислых средах при повышенных температурах. Применение способа обеспечивает повышение качества изготавливаемых аппаратов, снижение трудоемкости и улучшение технологичности.

Использование изобретения при изготовлении сосудов давления, предназначенных для эксплуатации в высокоагрессивных коррозионных средах, может обеспечить значительный экономический эффект.