Устройство для разжима брусков хона

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ РАЗЖИМА БРУСКОВ ХОНА по авт. св. 469581, отличающееся тем, что, с целью повьшения эффективности хонингования , оно снабжено дополнительной парой винт-гайка, при этом гайка установлена на цикловом механизме с возможностью вращения и кинематически связана с приводом запоминакяцего механизма, а винт - с возможностью взаимодействия с дополнительно введенными в устройство сигнальными датчиками , жестко закрепленными на цикловом механизме и электрически связанньми соответственно с силовьи двигателем и гидроцилиндром.

СОЮЗ СОВЕТСКИХ

03йВВФ НФ

PEPYS JlHH

0Ф QO р(др В 24 В 33/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДДТЕЛЬСТВМ ьн;.„

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ЛВ Ю и ЬТМ. (61) 469581 (21) 3571543/25-08 (22) 04.04.83 (46) 07.08.84. Бюл. В 29 (72) А.М. Замуруев и А.E. Мясоед (71) Одесский ордена Трудового Красного Знамени политехнический институт и Одесский завод прецизионных станков им. XXV съезда КПСС (53) 621.922.079(088.8) (56) .1. Авторское свидетельство СССР

l 469581, кл. В 24 В 33/06, 1978 (прототип) . (54) (57) УСТРОЙСТВО ДЛЯ РАЗЖИМА БРУСКОВ ХОНА по авт. св. В 469581, о т— л и ч а ю щ е е с я тем, что,.с целью повьппения э4фективности хонингования, оно снабжено дополнительной парой винт-гайка, при этом гайка установлена на циклоном механизме с возможностью вращения и кинематически связана с приводом запоминающего механизма, а винт — с возможностью взаимодействия с дополнительно введенными в устройство сигнальными датчиками, жестко закрепленными на цикловом механизме и электрически связанными соответственно с силовым двигателем и гидроцилиндром. е

1106644

Изобретение относится к машиностроению и может быть использовано в качестве привода подачи инструмента.

По основному авт. св. У 469581 известно устройство для разжима брусков хона, выполненное в виде управляемого силового двигателя, состоящего из двух кинематически независимых друг от друга механизмов подач: циклового, осуществляющего периодический 10 разжим брусков для снятия припуска за каждый рабочий ход, и запоминающе го механизма, обеспечивающего подачу брусков до требуемого размера обрабатываемой поверхности и компенсацию размерного износа брусков (1$ .

Недостатком устройства является то, что разжим брусков.в рабочем цикле производится одним механизмом— цикловым с жестко установленным ви- 20 дом подачи. Установленный вид (подача с постоянным усилитем разжима по давлению или импульсная дозированная подача на каждый двойной ход шпиндельной головки) и величина пода- 2 чи остаются неизменными для всей партии обрабатываемых деталей независимо от фактических величин припуска, твердости и т.п.

Цель изобретения — повышение эффективности хонингования, т.е. повышение производительности при суцновременном обеспечении высокой точности.

Поставленная цель достиг ается тем, что устройство, выполненное в виде

35 управляемого силового двигателя, состоящего из двух кинематически незави-. симых друг от друга механизмов подач:циклового и запоминающего, снабжено дополнительной передачей винт-гайка, 40 при этом гайка установлена на цикловом механизме с возможностью вращения и кинематически связана с приводом запоминающего механизма, а винт— с возможностью взаимодействия с дополнительно введенными в устройство сигнальными датчиками, жестко закрепленными па цикловом механизме и электрически связанными соответственно с силовым двигателем и гидроцилиндром.

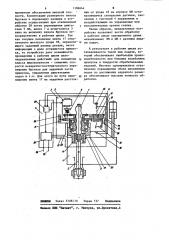

На чертеже схеманически изображено устройство.

Устройство состоит из шпиндельной головки 1, силового двигателя 2, соединенного с иглой-конусом 3 хона и 55

-системы 4 управления. Силовой двигатель 2 выполнен из двух последовательно жестко соединенных механизмов подач: запоминающего (ЗМ) и циклового (ЦМ) с независимыми приводами. 3М состоит из приводного двигателя 5, связанного с иглой-конусом 3 кинематической цепью поступательного перемещения этой иглы, включающей регулируемую фрикционную муфту 6 предельного момента и основную передачу винт-гайка, винт 7 которой непосредственно соединен с иглой-конусом 3, а гайка 8 закреплена на каретке 9, несущей двигатель 5 и жестко соединенной с цикловым механизмом. Цикловой механизм состоит из приводного гидроцилиндра 10, жестко закрепленного на шпиндельной головке 1, со ступенчатым полым поршнем 11, жестко соединенным с кареткой 9, в полости поршня 11 размещена основная передача винт-гайка. На каретке 9 циклового механизма установлена дополнительная передача винт-гайка, гайка 12 которой с возможностью вращения закреплена на каретке 9 и жестко связана с управляемой сцепной полумуфтой

13, вторая полумуфта 14 которой с закрепленным на ней зубчатым колесом

15 кинематически связана с двигателем 5 3М, а заторможенный от вращения поводком 16 винт 17 вза:-.модействует с низковольтными сигнальными упорами 18 и 19, жестко закрепленными на корпусе циклового механизма и электрически связанными посредством блоков 20 и 21 управления с двигателем 5 и гидроцилиндром 10. Сигнальный упор 18 является одновременно жестким упором. Длина хода винта

17 достаточна для осуществления размерного съема максимально возможного припуска в рамках. цикла обработки.

Параметры кинематической цепи (передаточное отношение зубчатых колес, шаг винта 17 и направление резьбы), связывающей винт 17 с приводным двигателем 5, обеспечивают точное равенство величины поступательного перемещения винта 17 величине поступательного перемещения иглы-конуса 3 при работе двигателя 5. Полости гидроцилиндра 10 трубопроводами 22 и 23. соединены с блоком 21 управления, который напорным 24 и сливным 25 трубопроводами соединен с гидростанцией станка (не показана). Крайние положения поршня 11 фиксируются датчиками положения — электроконтактными переключателями 26 и 27, 1106644

Датчики 26 и 27, обмотка 28 возбуждения электромагнитной муфты связаны электрически с блоками 20 и 21 управления, входящими в систему 4 управления.

Устройство работает следующим образом.

В исходном состоянии винты 7 и 17 поршень 11 находятся в верхнем положении. Обмотка 28 возбуждения включена. Полумуфты 13 и 14 сцеплены. При этом игла-конус 3 поднята вверх, бруски хона сжаты. Перед началом обработки партии деталей производится настройка на заданный размер с помощью эталонной втулки. Эталонная втулка заданного размера (не показана) помещается на хон. С помощью двигателя 5 за счет хода винта 7 и иглы-конуса 3 вниз производится разжим брусков. Одновременно с разжимом брусков, в точном соответствии с перемещением иглы 3, перемещается вниз винт 17. В момент достижения винтом 17 сигнального упора 18, последний выдает команду на отключение обмотки 28 (полумуфты 13 и 14 расцепляются). Разжим брусков, но уже без перемещения винта 17, продолжается до их упора в поверхность эталонной втулки. Момент отключения двигателя 5 определяется датчиками мощности привода.

Полученное положение винта 7 и соответствующее ему положение дополнительного винта 17 на жестком упоре 18 определяет заданный размер детали и запоминается устройством. Затем включается обмотка 28,. двигатель

5 реверсируется и производится сжим брусков до перемещения винта 17 в верхнее, определяемое настройкой сигнального упора 19, положение. В момент их взаимодействия включается двигатель 5. Настройка еигнального упора 19 обеспечивает сжатие брусков на величину, достаточную для свободного входа в заготовку с наибольшим припуском. Это положение устройства является исходным для обработки партии деталей с размером, заданным с помощью эталонной втулки. При включении обмотки 28 одновременно включаются оба механизма подач: двигатель 5, обеспечивающий подачу"по давлениЫ, и гидроцилиндр 10 обеспечивающий импульсную дозированную подачу на каждый двойной ход шпиндельной головки 1. При этом автоматически самоустанавливается ускоренный раэжим брусков, определяемый суммарным перемещением иглы-конуса 3. двигателем 5 и поршнем 11 гидроцилиндра l0.

Доминирующей на этом этапе рабочего цикла является подача по давлеIl нию . После касания брусками обрабатываемой поверхности начинается съем гребешков исходной шероховатости, 1В не требующий значительных усилий и проходящий в условиях само"атачивания брусков с усилием, определяемым настройкой муфты 6 предельного момента.

По мере съема припуска одновремен15 но с неремещением обоих механизмов подач ЦИ и 3М происходит перемещение винта 17, непрерывно суммирующего их перемещения. При дальнейшем съеме припуска, по мере затупления брусков, 20 усилие, создаваемое двигателем 5, становится недостаточным для интенсивного резания и происходит автомати-. ческое самоперераспределение вида подачи. На этом этапе скорость пода2 чи от гидроцилиндра 10 становится выше, чем от двигателя 5, и резание производится с импульсной дозированной подачей.

Винты 7 и 17 перемещаются преиму30 щественно за счет поступательного перемещения каретки 9 поршнем 11.

В момент достижения винтом 17 крайнего нижнего положения — жесткого упора 18, что соответствует заданному

З5 размеру детали, жестко ограничивается перемещение обоих механизмов подач, и одновременно через систему 4 управления подается команда на их отключение. Затем осуществляется или вы4g хаживание детали прч положении обоих механизмов подач на жестком упоре 18

Э или сжатие брусков путем последовательного ускоренного перемещения поршня 11 в крайнее верхнее положение, 45 контролируемое датчиком 26 положения, по команде которого включается двигатель 5, производящий дополнительньпЪ сжим брусков (на величину разницы в преобладающем виде подачи в рабочем о цикле) до достижения винтом 17 верхнего сигнального упора 19, подающего команду на выключение двигателя 5.

Затем цикл повторяется.

В процессе обработки происходит многократное непредсказуемое самочередование подач, которые в текущий момент обработки обеспечивают наибольшую цроизводительность при одноBHHHHH Заказ 5708/10 Тираж 737 Подписное филиал ШШ 1Патвнт", г. Ужгород, ул.Проектная,4

5 110664 временном обеспечении высокой точности. Компенсацию размерного износа брусков н подналадку размера в устройстве осуществляют при отключенной обмотке 28 путем перемещения двигателя 5 ЗМ, винта 7 и иглы-конуса 3 вниз на величину износа брусков не- посредственно в рабочем цикле. Так как текущее положение винта 17 относительно жесткого упора 18, определя- щ ющего заданный размер..детали, несет информацию о доле оставшегося припуска, то устройство дает возможность проведения в рабочем цикле целенаправленных действий: для повышения класса шероховатости — снижение скорости возвратно-поступательного перемещения брусков для заданной части припуска, управление двигателями подач и т.п. Для этого по пути пере- yg мещения винта 17 на заданном расстоя4 Ь нии от упора 18 на корпусе ЦМ устанавливаются сигнальные датчики, связанные с системой 4 управления и воздействующие на управляемые нли исполнительные органы станка °

Таким образом, предлагаемое устройство позволяет вести обработку в рабочем цикле одновременно двумя механизмами: ЗМ и ЦИ с разными видамн подач.

В результате в рабочем цикле устанавливается такой вид подачи, который обеспечивает наибольшую производительность при больших колебаниях припуска и твердости обрабатываемых изделий. Жесткое одновременное ограничение перемещения обоих механизмов подач по достижении заданного размера обеспечивает высокую точность обработки.