Катодное устройство электролизера для получения алюминия

Иллюстрации

Показать всеРеферат

КАТОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ, включающее подовуюи бортовую футеровки из блоков с подовой массой в швах между блоками, трубки для подачи углеводородов , расположенные в бортовой футеровке, отличающееся тем, что, с целью увеличения срока службы электролизера за счет повьпаения степени уплотнения подовой массы, в швах подины дополнительно расположена сетка.из стержней, выполненных из легкоплавкого материала, причем стержни сетки состыкованы с трубкат , ми для подачи углеводородов . i

(19) (11) СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

3(51) С 25 С 3/06

ОПИСАНИЕ ИЗОБРЕТЕНИЯ! ".:!

К ABTOPCKOMV СВИДЕТЕЛЬСТВ .Ф

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР пО ДелАм изОБРетений и OTHPbITHA . (21) 3464327/22-02 (22) 07.07.82 (46) 07.08.84. Бюл. Р 29 (72) Б.П.Домрачев, E Н.Максютов и Ю.Д.Лозовой (71) Иркутский ордена Трудового

Красного Знамени политехнический институт (53) 669.713 ° 65.72(088.8) (56) 1. Авторское свидетельство СССР

9 865989, кл. С 25 С 3/06, 1979 °

2. Авторское свидетельство СССР

Р 638642, кл, С 25 С 3/06, 1977. (54) (57) КАТОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ, включаюцее подовую и бортовую футеровки иэ блоков с подовой массой в швах между блоками, трубки для подачи углеводородов, расположенные в бортовой футеровке, о т л и ч а ю ш е е с я тем, что, с целью увеличения срока службы электролизера за счет повышения степени уплотнения подовой массы, в швах подины дополнительно расположена сетка.из стержней, выполненных иэ легкоплавкого материала, причем стержни сетки состыкованы с трубка-. ми для подачи углеводородов .

1106851

Изобретение относится к цветной металлургии, в частности к электролитическому способу получения алюми ния, и может быть использовано в литейном к формовочном производстве для создания полостей для отливок.

Известно катодное устройство электролкзера для получения алюминия в способе уменьшения пористости футеровки алюминиевого электролизера, включающее подовую к бортовую футе- 10 ровки кэ блоков с подовой массой в швах между блоками, трубки для подачи углеводородов, расположенные в бортовой футеровке (1).

Недостатком известного катодного устройства является не достаточно высокий срок его службы, обусловленный низкой степенью уплотípHèÿ подовой массы, Наиболее близким по технической ущности и,досткгаемому результату

:< предлагаемому является катодное устройство в способе уплотнения угольной футеровки алюминиевого электроли:3epa, включающее подовую и бортовую футеровки иэ блоков с подовой массой в швах между блоками, трубки для подачи углеводородов., расположенные

l3 бортовой футеровке (?).

С гнако стенки трубок между отверстиями препятствуют равномерному уплотнению швов пироуглеродом. При набокг<е в трубки через отверстия могут попадать кусочки массы и забивать каналы трубок, затрудняя подачу углеводородов. Ограниченность пло-З5 щади отверстий в трубках приводит к повышению давления в системе и соотВетствующему сних<енкю скорости подачи углеводородов. Неравномерность распределения дироуглерода в 40 объеме поцовой массы приводит к снижению степени уплотнения швов в целом и, следовательно, катодное устройство имеет не достаточно высо кий срок службы.

Целью изобретения является увеличение срока службы элект роли з ера з а счет повышения степени упчотнени я подовой массы, 50

Поставленная цель достигается тем, что в катодном устройстве электролизера для получения алюминия, включающем подовую к бортовую футеровки из блоков с подовой массой в швах ,между блоками, трубки для подачи yr- 55 леводородоь расположенные в бортог вой футеровке, в швах подины дополнительно расположена сетка кз стрежней, выполненных из легкоплавкого материала, причем стержни сетки сос- 60 тыкованы с трубкамк для подачи углеводородов.

Полное освобождение стенок каналов прк расплавлении легкоплавкого материала позволяет многократно увеличить начальную суммарную площадь сечения для прохождения газа или парообразных углеводородов. При этом снижается давление в системе и появляется возможность увеличить расход подаваемых для уплотнения углеводородов, если это необходимо. Благодаря равномерному распределению фильтрующих по порам углеводородов возрастает степень уплотнения так как при одинаковой скорости реакции пиролиза увеличивается площадь внутренней поверхности, на которой выделяется пироуглерод.

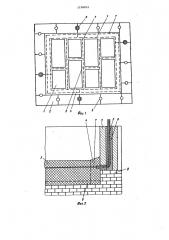

На фиг. 1 дано. расположение стержней в межблочных швах подины; на фиг, 2 — межблочный шов, продольный разрез; на фиг. 3 — схема расположения стержней в набивной подине.

Катодное устройство алюминиевого .электролизера состоит из подовых 1 к бортовых 2 катодных блоков, центральных 3 и периферийных 4 межблочных швов, а также шпоночных пазов 5 бортовых блоков 2, наполняемых подовой массой, трубок 6 для подачи углеводородов, стержней 7 из легкоплавкого материала, кирпичного цоколя 8, подушки из подовой массы 9. Катодный кожух на чертеже не показан. устройство работает следующим образом.

Во время обжига стержни 7 из легкоплавкого материала расплавляются и впитываются в поры подовой массы центральных 3 и периферийных 4 межблочных швов илк испаряются в зависимости от температуры кипения матери ала ст ержней . При температуре поверхности подины 750 С начинается подача углеводородов через трубки б, расположенные в шпоночных пазах 5 бортовых блоков 2. Пиролиз углеводородов в объеме подовой массы, набитой в центральные 3 и периферийные

4 межблочные пазы, при 750-1000 С приводит к заполнению пор и трещин пиролктическим углеродом и уплотнению подины.

П. р и м е р 1. Приготавливают 3 комбинированных образца из подовой массы и катодных блоков одинаковых размеров — высота 140 мм, длина

150 мм, общая толщина 120 мм, в том числе слоя подовой массы, набитой между вертикально расположенными пластинами из подовых блоков

40 мм. На расстоянии 40 мм от верха образцов в один кз них закладывают трубку наружным диаметром 10 мм, заваренную с одного конца с двумя отверстиями диаметром 3 мм на расстоянии друг от др гга 40 мм, обращенными вверх. В два других образца закладывают на той же высоте полиэтиленовые стержни диаметром б мм, состыкованные внутри образца с трубками для подачи углеводородов. Все

1106851 три образца обжигают в одинаковых условиях при конечной температуре

800 С и взвешивают. Затем проводят уплотнение образцов пиролитическим углеродом путем подачи пропана с расходом 200 см /мин при 960 С. 5

Время уплотнения образца 1 с периферированной трубкой составляет

40 мин, опыт прекращают из-за быстрого роста давления, что является признаком блокирования пор. Конечное давление равно 0,5 бар. Количество пироуглерода, выделившегося в порах, составляет 0,3 мас.Ъ образца.

Один из образцов с каналом, образованным после расплавления стержня 2 уполтняет также в течение 40 мин, при тех же условиях.

Увеличение массы образца составляет 0,5Ъ.

Другой такой же образец 3 уплотняется до одинакового конечного дав- 20 ления опыта с образцом с трубкой

0,5 бар. Время уплоТнения составляет 2 ч, а масса выделившегося в порах пироуглерода 1,2 мас.Ъ образца.

На продольных разрезах образцов 25 по центральной оси видно, что уплотнение образцов со стержнями равномерное, тогда как степень уплотнения массы образца с трубкой на удалении от отверстий значительно меньше, чем в зонах, прилегающих к отверстиям.

Таким образом, степень уплотнения образцов с каналами, образованными после Расплавления стеРжней, 35 при равном времени уплотнения в

1,66 раз, а при равном конечном давлении в 4 раза больше, чем у образца с перфорированной трубкой.

Пример 2. Образцы, приготовленные, как это описано в приме- 40 ре 1, подвергнуты испытанию в качестве катодов в электролизной ячейке с криолитглиноземным расплавом в течение 5 ч при 980 С и плотности постоянного тока 0,7 A/см . Глубина 45

2 пропитки расплавленным электролитом образца 2 не более 3 мм, а содержа— ние электролита в образце 0,13 мас. Ъ глубина пропитки образца 3 не более

2 мм, содержание электролита 0,1Ъ 5ц

Глубина пропитки образца 1, уплотненного через трубку с отверстиями в местах с меньшей степенью уплотнения между отверстиями, составляет

10 мм, а содержание впитавшегося в поры электролита 1,0Ъ.

Экспериментальные данные приведены в табл 1 и 2.

Таблица 1 ес.Ъ

1 40

2 40

3 120

0,5

0,1

0,5

0,3, 0,5

1,2

Таблица 2

Образец Глу бина пропит- Содержание ки, мм электролита, мас.Ъ

1,0

0,13

0,1

Таким образом, эффективность уплотнения подовой массы через полости после расплавления полиэтиленовых стержней выше, чем через отверстия в трубках.

Применение стержней из легкоплавкого материала, по данным лабораторных исследований, дает воэможность повысить степень уплотнения подовой массы в швах подины в 1,66-4 раза, степень пропитки расплавом уменьшить в 5-10 раз.

Использование изобретения по сравнению с базовым объектом позволяет увеличить срок службы электролизера на 0,25 года и на заводе производительностью 100 тыс. т алюминия в год позволит получить экономию в 221 тыс. руб.

1!06851

1106851

Составитель И.Шамарина

Редактор Г.Волкова Техред Т. дубин ак

Корректор И.Эрдейи

Подписное

Филиал ЛПП"Патент", г. Ужгород, ул. Проектная, 4 Заказ 5729/21 Тираж 633

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, РПушская наб., д. 4/5