Электропечь для высокотемпературной прокалки материала

Иллюстрации

Показать всеРеферат

1. ЭЛЕКТРОПЕЧЬ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПРОКАЛКИ МАТЕРИАЛА, содержащая металлический корпус с футеровкой из электропроводного и диэлектрического материала, верхний и подовый электроды, отличающаяся тем, что, с целью повышения равномерности объемной прокалки материала и увеличения износоустойчивости футеровки, последняя вьшолне на в виде чередующихся по высоте корпуса частей из электропроводного и диэлектрического материала, причем площадь поперечного сечения части футеровки из электропроводного материала составляет 1,5-1,9 площади поперечного сечения верхнего электрода, а суммарная величина высот частей футеровки из диэлектрического материала и расстояния от торца верхнего электрода до первой по высоте футеровки части из электропроводного материала составляет 0,75-0,9 расстоя (Л ния между верхним и подовым электродами . 2. Электропечь по п. 1, о т л ичающаяся тем, что первая и последняя части футеровки вьтолнены из диэлектрического материала.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

09) (И) 71 А эсю F 27 D 1/00

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

И ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 3531030/29-33 (22) 29.12.82 (46) 07.08.84. Бюл. У 29 (72) В.П.Кондрашов, В.А.Тарасов, В.Л.Розенберг, Ю.М.Миронов, В.А.Лыков, В.Я.Гутенберг, А.Н.Ильгачев и В.И.Афанасьев (71) Всесоюзный научно-исследовательский проектно-конструкторский и технологический институт электротермического оборудования (53) 621.365.2(088.8) (56) 1. Авторское свидетельство СССР

У 654846, кл. F 27 D 11/02, 1977.

2. Авторское свидетельство СССР

У 675291, кл. F 27 В 3/08, 1976. (54)(57) 1. ЭЛЕКТРОПЕЧЬ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОЙ ПРОКАЛКИ МАТЕРИАЛА, содержащая металлический корпус с футеровкой из электропроводного и диэлектрического материала, верхний и подовый электроды, о т л и ч а ющ а я с я тем, что, с целью повышения равномерности объемной прокалки материала и увеличения износоустойчивости футеровки, последняя выполне- на в виде чередующихся по высоте корпуса частей из электропроводного и диэлектрического материала, причем площадь поперечного сечения части футеровки из электропроводного материала составляет 1,5-1,9 площади поперечного сечения верхнего электрода, а суммарная величина высот частей футеровки из диэлектрического материала и расстояния от торца верхнего электрода до первой по высоте футеровки части из электропроводного материала составляет 0,75-0,9 расстояния между верхним и подовым электродами.

2. Электропечь по п. 1, о т л ич а ю щ а я с я тем, что первая и последняя части футеровки выполнены из диэлектрического материала.

971 2

»06

Изобретение относится к черной и цветной металлургии, химической промышленности, промышленности по производству минеральных удобрений, а также нефтепереработки, где необходима высокотемпературная прокалка

5 углеродистых материалов типа антрацита, кокса.

Известна электропечь ля высокотемпературной прокалки углеродистых

10 материалов, называемая электрокальцинатором, содержащая верхний и нижний электроды, камеру прокалки и камеру выдержки, при этом диаметр камеры выдержки составляет 0 8-0 9 диа9 Ф 15 метра прокалочной камеры, а высота—

2, 0-2, 5 диаметра прокалочной камеры (1 j.

Недостатком такой печи являются большие габаритные размеры по высоте из-за наличия дополнительной

20 камеры. Неравномерность температур нагрева углеродистых материалов в прокалочной камере при имеющихся с тепловых потерях через футеровку

25 электрокальцинатора приводит к тому, что средняя температура материала в камере выдержки не превышает значений 1550-1600 С, что в свою очередь снижает качество прокаливаемого ма, териала.

Наиболее близким техническим решением к изобретению является электропечь для высокотемпературной прокалки материалов, включающая металлический корпус с футеровкой из элект- З5 ропроводного материала (углеродистых блоков) в верхней части корпуса и из диэлектрического материала (электроизоляционного) в нижней части кор" пуса на высоте 0,4-0,6 высоты стен- 40 ки (2 J.

Недостатками известной печи являются неравномерность прокалки по объему печной камеры из-за разделения футеровки по высоте на две части — из углеродистого материала (хорошо проводящего электрический ток) и из огнеупорного „-иэлектрика.

Электрический ток проходит в печ" ной камере по пути наименьшего сопротивления от нижнего торца электрода, установленного в верхней части корпуса, через прокаливаемый материал (в горизонтальной плоскости торца электрода) на углеродистые блоки, 5 затем в районе диэлектрической вставки ток проходит через прокаливаемый материал к подовому электроду. При этом подлежащий прокалке материал разогревается только в зоне между торцом верхнего электрода и углеродистыми блоками и далее в районе, примыкающем к внутренней боковой поверхности диэлектрической вставки.

При данной конструкции печи неравномерность прокалки по объему печной камеры составляет 300-400 С и происходит значительный износ углеродистых блоков, особенно в верхней части камеры из-за окисления на воздухе под действием высокого уровня температур.

Цель изобретения — повышение равномерности объемной прокалки материала и увеличение износоустойчивости футеровки.

Указанная цель достигается тем, что в электропечи для высокотемпературной прокалки материала, содержащей металлический корпус с футеровкой из электропроводного и диэлектрического материала, верхний и подовый электроды, футеровка выполнена в виде чередующихся по высоте корпуса частей из электропроводного и диэлектрического материала, причем площадь поперечного сечения части футеровки из электропроводного материала составляет 1,5-1,9 площади поперечного сечения верхнего электрода, а суммарная величина высот частей футеровки из диэлектрического материала и расстояния от торца верхнего электрода до первой по высоте футеровки части из электропроводного материала составляет 0,75-0,9 расстояния между верхним и подовым электродами.

При этом первая и последняя части футеровки выполнены из диэлектрического материала.

Указанные соотношения геометрических размеров диэлектрических и электропроводных частей футеровки подобраны в результате экспериментальных исследований.

При соотношении площади поперечного сечения части футеровки из электропроводного материала менее

1,5 площади поперечного верхнего электрода возможен перегрев части футеровки из электропроводного материала при протекании по ним электрического тока и, соответственно, уве" личение мощности пбтерь в энергозатратах. При увеличении этого соотношение более 1,9 из-за высокого коэффициента теплопроводности частей футе1106971 ровки из электропроводного материала возможен перегрев кожуха печи выше допустимых значений и разрушение его.

При соотношении суммарной величины высот частей футеровки из диэлектрического материала и расстояния от тбрца верхнего электрода до первого по высоте футеровки части из электропроводного материала менее 0,75 расстояния между верхним и подовым 0 электродами возникает неравномерность прокалки материала, снижается электрический и тепловой коэффциент полезного действия электропечи, повышается термическая нагрузка на части фу- 15 теровки из диэлектрического материала, что- приводит к их быстрому разрушению, т.е. происходит остывание центральной части объема камеры на

250-300 С, а вблизи внутренней боко- 20 вой поверхности футеровки из-за уменьшения полезной высоты частей футеровки из диэлектрического материала происходит перегрев прокаливанием материала на 250-300 С выше 25 заданной температуры прокалки.

При увеличении вышеуказанного соотношения высот частей футеровки из диэлектрического материала более 0,9 расстояния между верхним и подовым 30 электродами материал, расположенный в центральной части камеры, имеет более высокую температуру (на 150 —

200 С) по сравнению с прокаливаемым материалом, находящимся возле 35 боковой поверхности футеровки печи, т.е. возникает неравномерность нагрева обрабатываемого материала.

Выполнение первой части футеровки из диэлектрического материала вызва- 40 но тем, что в случае выполнения ее из электропроводного материала происходит разогрев прокаливаемого материала до 1700-1800 С за счет протекания электрического тока с верхнего 45 электрода через поверхностный слой прокаливаемого материала, что усложняет работу вспомогательных механизмов и конструкций, расположенных над печью. Выполнение же последней части уутеровки из диэлектрического матев риала обусловлено обеспечением повышения равномерности прокалки вблизи подового электрода.

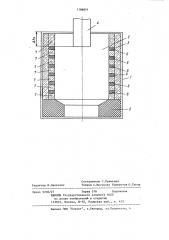

На чертеже изображена электропечь для высокотемпературной прокалки материала, вертикальный разрез..

Электропечь для высокотемпературной прокалки материала содержит металлический корпус 1, в который заключена ванна 2 с футеровкой 3 с погруженным в нее верхним электродом 4.

В нижней части ванны 2 расположен подовой электрод 5. Футеровка 3 электропечи выполнена по высоте корпуса из чередующихся частей 6 из электропроводного материала и частей 7 из диэлектрического материала.

Первая и последняя части футеровки выполнены из диэлектрического материала. Подовый электрод 5 выполнен из токопроводящих углеродистых блоков.

Электропечь для высокотемпературной прокалки материала работает следующим образом.

В ванну 2 загружается сыпучий материал, например, антрацит, кокс или другой углеродсодержащий материал, подлежащий прокалке. При помощи механизма перепуска (не показан) верхний электрод 4 погружается в ванну 2 на глубину до одного диаметра электрода. После завершения подготовительных работ включается электрический ток от верхнего электрода 4.

Электрический ток разветвляется на две ветви по углеродсодержащему материалу: 457 тока проходит через центр печи по кратчайшему расстоянию к подовому электроду 5 и 557. тока протекает вблизи боковой поверхност частей 7 футеровки из диэлектрическо го материала и по частям 6 футеровки из электропроводного материала, выпрлняющим роль промежуточных электродов. Токовая цепь замыкается на подовом электроде 5.

Равномерное растекание тока rî углеродсодержащему материалу, обеспечивает равномерность его прокалки.

После достижения полного прогрева ванны до 1700-1800 С материал открытием шибера (не показан) подается в зону охлаждения. Режим работы печи периодической.

Выполнение футеровки электропечи из чередующихся по высоте корпуса частей из электропроводного и диэлектрического материала позволяет выравнить токи, протекающие по центру печи и по периферийным зонам, и следовательно, повысить равномерность прокала по объему ванны, а значит и качество прокаленного материала, увеличить износоустойчивость футеровки, снизить величину тепловых и электрических потерь, повысить производительность электропечи.

1106971

Составитель С.Прямкова

Техред С,Мигунова Корректор О.Тигор

Редактор Н.Данкулич

Филиал ППП "Патент", г.ужгород, ул.Проектная, 4

Заказ 5740/27 Тираж 578 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5