Способ ультразвукового контроля материалов

Иллюстрации

Показать всеРеферат

СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ МАТЕРИАЛОВ, заключающийся в том. что при взаимном перемещении приемно-излучающей сиетемы.и контролируемого объекта в нем возбуждают непре рывные упругие колебания с заданной частотой, принимают отраженные от дефекта сигналы, измеряют их частоту и выделяют доплеровский сдвиг частоты , по которому определяют размер дефекта, отлича-ющийся тем, что, с целью повьшения информативности контроля, измеряют крутизну изменения доплеровского сдвига частоты , по которой определяют глубину расположения обьемного дефекта или краев плоскостного дефекта. § л ЛХ л

СОЮЗ СОВЕТСНИХ

И

РЕСПУБЛИН, SU„„1107 з С 01 N 29/04

13

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

И АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 3366663/25-28 (22) 17. 12. 81 (46) 07,08.84. Бюл. В 29 (72) А.К.Гурвич н А.А.Марков (71) Научно-исследовательский институт мостов (53) 620. 179.16(088.8) (56) 1. Гурвич А.К., Ермолов И.Н.

Ультразвуковой контроль сварнык швов. Киев, "Техника", 1972, с.27-34.

2. Патент США У 3321959, кл. G 01 N 29/04, 1965 (прототип). (54) (57) СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ МАТЕРИАЛОВ, заключающийся в том, что при взаимном перемещении приемно-излучающей системы и контролируе мого объекта в нем возбуждают непрерывные упругие колебания с заданной частотой, принимают отраженные от дефекта сигналы, измеряют их частоту и выделяют доплеровский сдвиг частоты, по которому определяют размер дефекта, отличающийся тем, что, с целью повышения информативности контроля, измеряют крутизну изменения доплеровского сдвига частоты, по которой определяют глубину расположения объемного дефекта или краев плоскостного дефекта.

1 1107

Изобретение относится к области испытаний материалов и измерений и может быть использовано для ультразвуковой дефектоскопии.

Известен способ эхо-имнульсиого ультразвукового контроля материалов, 041 3 тов:.- =-.àíêcèìoñòè крутизны и:;вменения до.."-. -:.-,ского сдви1 а частоты сигнал;:. . . раженных от этих дефектов, и-.:=; перемещении приемно-излучающей системы по поверхности контролируемого объекта, на фиг. 2 ы и Б - схема заключающийся в том, что в контролируемом объекте возбуждают ультразвуковые импульсы упругих колебаний, принимают отраженные от дефекта сигналы, измеряют времй их приема, по которому определяют глубину расположения дефекта (1 ).

Недостатком укаЯанного способа является низкая надежность определения контролируемого параметра, обусловленная низкой помехоустойчивостью.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ ультразвукового контроля материалов, заключающийся в том, что при взаим" ном перемещении .приемно-излучающей системы и контролируемого объекта в нем возбуждают непрерывные упругие колебания с заданной частотой, принимают отраженные от дефекта сигналы, измеряют их частоту и выделяют доплеровский сдвиг частоты, по которому и длительности эхо-сигнала ат дефекта определяют размер последнего Г21.

Недостатком известного способа

1 является низкая информативность контроля из-за невозможности определения глубины расположения объемного дефек- 5 та или краев плоскостного дефекта.

Целью изобретения является повы" шение информативности контроля.

Поставленная цель достигается тем, что согласно способу ультразвукового

4О контроля материалов, заключающемуся в том, что при взаимном перемещении приемно-излучающей системы и контролируемого объекта в нем возбуждают непрерывные упругие колебания с заданной частотой, принимают oòpàæåííûå от дефекта сигналы, измеряют их час. тоту и выделяют доплеровский сдвиг частоты, по которому определяют раз" мер дефекта, измеряют крутизну изменения доплеровского сдвига частоты, по которой определяют глубину расположения объемного дефекта или краев плоскостного дефекта.

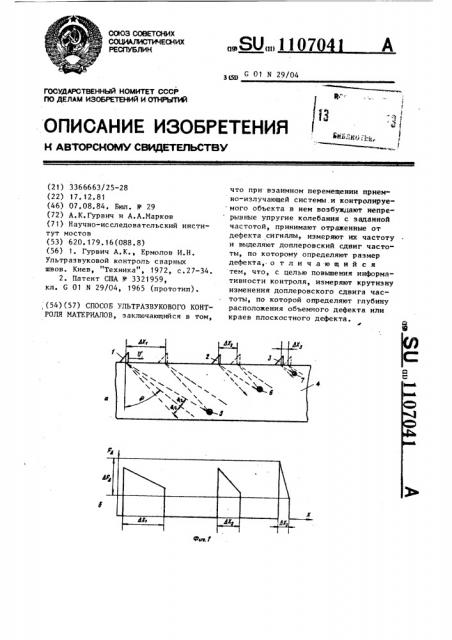

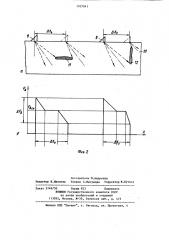

На фиг. 1ы и О представлена схема реализации способа ультразвукового контроля материалов для объемных расположенных на разной глубине дефекреализации способа ультразвукового контроля материалов для Плоскостных дефектов, ориентированных различно относительно поверкности контролируемого объекта, и зависимости .крутиз" ны изменения доплеровского сдвига частоты сигналов, отраженных от этих дефектов, при перемещении прйемно излучающей системы по Поверхности контролируемого объекта.

На схемах изображены приемно-излучающие системы 1-3, размещенные на поверхности объекта 4 с расположенными в нем объемными дефектами 5 — 7, приемно-излучающие системы 8 и 9,раэ мещенные на поверхности объекта 10 с расположенными в нем плоскостными дефектами 11 и 12. Штриховыми линиями показаны другие положения приемноизлучающих систем в процессе контроля, Способ ультразвукового контроля материалов осуществляется следующим образом.

При перемещений приемно-излучающей системы но поверхности контролируемого объекта в нем возбуждают непрерывные упругие колебания с заданной частотой. В случае наличия в объекте объемного дефекта он последовательно озвучивается под углами от (d + л ) no (Ы - Ус), где <угол ввода, т" — текущий угол в пределах угла раскрь тия основного лепест- ка диаграммы направленности излучателя приемно — излучающей системы. При этом приемником приемно-излучающей системы принимают отраженные от дефекта сигналы, измеряют их частоту, отличную от частоты излучаемых колебаний на величину доплеровского сдвига частоты, обусловленного взаимным пе- ремещением приемно-излучающей системы и контролируемого объекта. Выделяют линейно изменяющийся доплеровский сдвиг частоты, по которому определяют условный размер дефекта. Для дефектов 5-7 условные размеры соответственно равны к, х и х т 3

Измеряют крутизну изменения доплеровского сдвига частоты, по которой определяют глубину расположения объемного дефекта.

3 11070

В случае наличия в объекте плоскостного дефекта при перемещении приемно-излучающей системы по поверхности объекта вначале озвучивается крал дефекта под углами от (<О +

+ 9 ) до о О, при этом происходит линейное изменение доплеровского сдвига частоты. После чего озвучивается сам дефект в основном. под уг.лом с О . Частота принятого сигнала

10 в этом слуЧае соответствует Р, Другой край дефекта озвучивается аналогично первому под углами от О6 до (cto — Чс), также вызывая линейное изменение доплеровского сдвига частоты.

В основе предлагаемого способа ультразвукового контроля материалов лежит следующее.

Диапазон a F изменения доплеровского сдвига частоты ойределяется выражением

dF Фу,—,сОМ, S . Y

25 где fo — заданная частота излучаемых упругих колебаний, ч - скорость перемещения приемно-излучающей системы относительно контролируемого объекта; с — скорость распространения упругих колебаний в материале объекта,"

О(,О - УГОЛ ВВоДа

Ч вЂ” текущий угол.

Величина же условного размера аХ дефекта согласно известному выражению равна

sx=H(tg(g Ч М(4.-%)1 где Н - глубина расположения объемного дефекта или краев плоскостного дефекта.

Отсюда дF

4 — =4 — — СОВЫ

Дх Рс Н О

Установлено, Что множитель,заключенный в квадратные скобки для всех

Ч может быть принят за постоянную величину.

Из последнего выражения следует, что глубина расположения объемного дефекта и краев плоскостного дефекта и крутизна изменения доплеровского сдвига частоты связаны обратно пропорциональной зависимостью, что подтверждается экспериментально (фиг. 16 и 2Á).

Таким образом, использование предлагаемого способа ультразвукового контроля материалов позволяет повысить информативность контроля путем определения глубины расположения объемного дефекта или краев плоскостного дефекта.

t Ю704i, Составитель М.Андреева

Редактор В.Иванова Техред С,Иигунова Корректор В Вутяга

Заказ 5749)30 Тираж 823 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

11303S, Москва, Ж-35 Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул, Проектная, 4