Способ изготовления многодорожечных магнитных головок

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ MHOГОДОРОЖЕЧНЫХ МАГНИТНЫХ ГОЛОВОК , включающий изготовление заготовок магнитопроводов и нел агиитны.х прокладок, соединение их в модуль, обработку модуля со стороны .магнитопровода до получения окончательной его толщины и сборку головки , отличающийся тем, что, с целью повышения качества магнитных головок, при соединении в модуль магнитопроводы закрепляют с обеих сторон немагнитной прокладки , после чего модуль обрабатывают методом двусторонней доводки.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„,SU„„1107162 з(50 G 11 В 542

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3577606/18-10 (22) 12.04.83 (46) 07.08.84. Бюл. № 29 (72) А. Я. Горин, А. С. Мкртумов, А. А. Цесарский и Ю. И. Чернятин (71) Всесоюзный научно-исследовательский институт телевидения и радиовещания (53) 534.852.2 (088.8 ) (56) 1. Патент Японии № 47-11107, кл. G 11 В 5/42, 1972.

2. Авторское свидетельство СССР № 669391, кл. G 1 В 5/42, 1979.

3. Патент США № 4170059, кл. 29/603, 1979 (прототип). (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОДОРОЖЕЧНЫХ МАГНИТНЫХ ГОЛОВОК, включающий изготовление заготовок магнитопроводов и немагпитных прокладок, соединение их в модуль, обработку модуля со стороны магнитопровода до получения окончательной его толгцпны и сборку головки, отличающийся тем, что, с целью повышения качества магнитных головок, при соединении в модуль магнитопроводы закрепляют с обеих сторон немагнитной прокладки, после чего модуль обрабатывают методом двусторонней доводки.

1107162

Изобретение относится к приборостроению, а именно к способам изготовления магнитных головок аппаратов магнитной записи.

Современные требования к устройствам звуко- и видео- записи по повышению плотности записи сигналов обусловили необходимость изготовления магнитных головок с четко фиксированными и ограниченными по размерам немагнитными зазорами.

Известен способ изготовления многодорожечных магнитных головок, когда каналы записи формируют прорезанием пазов в блоке из магнитомягкого материала (например, из феррита или сендаста), в котором предварительно создан немагнитный рабочий зазор(1).

Однако качество и точность обработанных таким способом боковых поверхностеH единичных магнитопроводов низкие. В случае разрушения огдельного магнитопровода бракуется весь блок.

Известен способ изготовления многодорожечных магнитных головок, предусматривающий выполнение сборки головок из отдельных магнитопроводов, в которых предварительно получсH рабочий зазор. Г1ри этом боковые поверхности обработаны с высоким качеством и точностью методом шлифования и доводки (2).

Однако обработкой боковых поверхностей отдельных магнитопроводов методом доводки не удается изготовить магнитопроводы толщиной (обеспечивающей ширину дорожки записи) менее 80 — 100 мкм из-за низкой прочности деталей и материала.

Наиболее близким к изобретению является способ изготовления магнитных головок с узкой дорожкой записи до 25 мкм, в котором предварительно обработанные отдельные магнитопроводы закрепляют на несущей пластине, состоящей из двух частей: магнитной с окном для обмотки и немагнитной, замыкающей это окно. Такой модуль затем обрабатывают методом доводки со стороны магнитопровода до получения магнитопровода требуемой толщины. Затем в зависимости от заданного числа каналов записи соответствующее количество модулей собирают в магнитную головку. Обработку модуля до требуемой толщины магнитопровода производят методом односторонней доводки, т.е. определенное количество модулей жестко закрепляют необрабатываемой стороной на общей технологической подложке, после чего создают перемещение подложки с деталями относительно обрабатывающего их инструмента, например притира с абразивом (3).

Однако известный способ изготовления магнитных головок обеспечивает низкий выход годных деталей из-за появления сколов в области рабочего зазора, а также его расхождения, что объясняется напряжениями, возникающими на обработанной стороне модуля. После обработки и отделения модулей от общей технологической подложки эти напряжения ведут к появлению микродеформаций в области рабочего зазора.

Также отрицательно сказывается на качестве рабочего зазора жесткое динамическое взаимодействие обрабатываемых модулей с обрабатывающим инструментом, когда модули не имеют возможности самоустанавливаться в зависимости от возникающих переменных усилий резания. В результате происходит скалывание на кромках деталей.

Целью изобретения является повышение качества изготовления магнитных головок.

Поставленная цель достигается тем, что согласно способу изготовления многодорожечных магнитных головок, включающему изготовление заготовок магнитопроводов и немагнитных прокладок, соединение их в модуль, обработку модуля со стороны магнитопровода до получения окончательной его толщины и сборку головки, при соединении в модуль магнитопроводы закрепляют с обеих сторон немагнитной прокладки, после чего модуль обрабатывают методом двусторонней доводки.

Такая технология обработки модулей позволяет уравновесить напряжения, возникающие на обработанных плоскостях.

Кроме того, модули, свободно располагающиеся в отверстиях кассеты при обработке, быстро реагируют перемещением на переменные усилия резания, что уменьшает технологический брак, приводя к увеличению процента выхода годных деталей и повышению их качества.

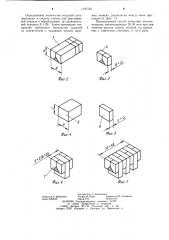

На фиг. 1 — 7 представлена последовательность осуществления способа.

Способ осуществляется следующим образом.

Из магнитомягкого материала (сендаста, феррита и т.д.) по известной технологии изготавливают блок 1 (фиг. 1) с немагнитными зазорами 2 соответствующей ширины.

Блок 1 разрезают на две равные части 3 высотой А (фиг. 2) плоскостью, перпендикулярной плоскости зазора, а затем нарезают на заготовки магнитопроводов 4 (фиг. 3) и шлифуют до толщины больше длины заданного немагнитного зазора В на величину соответствующего припуска A.

Из немагнитного материала изготавливают брусок 5 высотой С>А (фиг. 4) и шириной

D, равной ширине бл ка. Брусок также разрезают на пластины 6 толщиной Е с припуском Л (фиг. 5), после чего их шлифуют до окончательной толщины Е. Обработанные таким образом заготовки магнитопроводов

4 закрепляют с обеих сторон окончательно обработанной немагнитной пластины 6, например, при помощи стекла. Полученный таким образом модуль 7 (фиг. 6) имеет толшину Е+2 (В+Ь).

1107162

Puz. Z

Puz. 7

Составитель A. Ерошкевич

Техред И. Верес Корректор В. Синицкая

Тираж 575 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 l3035, Москва, Ж вЂ” 35, Раушская наб., д..4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор А. Шишкина

Заказ 5256/36

Определенное количество модулей устанавливают в кассету станка для двусторонней доводки и обрабатывают до окончательной толщины Е+2В. Затем производят соединение -требуемого количества модулей (в соответствии с заданным числом дорожек записи), располагая между ними прокладки 6 (фиг. 7).

Предлагаемый способ позволяет достичь толщины магнитопровода 25-30 мкм при уве5 личении выхода годных деталей, по сравнению с известным способом, в 1,5-2 раза.