Способ электронно-лучевой наплавки

Иллюстрации

Показать всеРеферат

СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ, преимущественно сплавов на основе железа, никеля и титана, при котором поверхность обрабатываемой детали за несколько, проходов переплавляют с перекрытием с образованием валиков , перемещая ее относительно луча в продольном и поперечном направлениях , отлич ающийся тем, что, с целью упроще(шя технологии путем исключения.присаДочного материала, процесс ведут при плотности мощности электронного лучл Вт/м% скорости плавления материала, прямо пропорциональной высоте валика, перекрытии , равном 0,25-0,5 ширины валика, и скорости поперечного перемещения, прямо пропорциональной ширине валика.

COIO3 СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

j53)5 В 23 К 15/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А ВТОРСН0МУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯЦ

ПРИ ГКНТ СССР

1 (21) 357Q055/25-27 (22) 0 1,04. 83 (46) 15.06.90. Бюл, М 22 (72) А.М.Веригин, Г.Г.Комиссаров и В,Ф.Реэниченко (53) 621,791.72 (088,8) (56) Патент Франции ll 245528, кл. В 23 К 26/00, 24.10,80, Рыкалин Н. и др. Основы электронно-лучевой обработки..M.: Машиностроение, 1978, с. 6-7. (54)(57) СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ

НАПЛАВКИ, преимущественно сплавов на основе железа, никеля и титана, при

Изобретение относится к электроннолучевой технологии.

Известен способ лучевой обработки, при котором осуществляют оилавление поверхности детали лучевым источником энергии и в расплавленную зону струей газа подают наплавляемый порошок, Недостатком способа является большая трудоемкость из-за необходимости применения ирисадочного материала.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту янляется способ электроннолучевой наплавки, преимущественно сплавов на основе железа, никеля и титана, при котором поверхность обрабатываемой детали за несколько проходов переплавляют с .перекрытием с об разованием валиков, перемещая ее отно-. сительно луча в продольном н поперечном направлениях.

„„80„„11 7414 А1

2 котором пон ер хность обрабатываемой детали эа несколько. проходов переплавляют с перекрытием с обраэонанием ва- ликон, перемещая ее относительно луча в продольном и поперечном направлениях, отлич ающийся тем, что, с целью упрощения технологии путем исключения .присадочного материапа, процесс ведут ири плотности мощности электронного луча 109-10 " Вт/м, скорости плавления материала, прямо пропорциональной высоте валика, перекрытии, равном 0,25-0,5 ширины валика, и скорости поперечного перемещения, прямо иропорционапьной ширине валика.

Недостатком способа является слом- Се ная технология из-за необходимости применения присадочного материала, М

Целью изобретения является уир ще- >® ние технологии путем исключения ирисадочного материала, 4Р

Поставленная цель достигается тем, ь) что н способе электронно-лучевой наи- ф лавки, преимущественно спланон на основе желеМа, никеля и титана, ири ко- ф тором поверхность обрабатываемой детали за несколько проходов переплавляют с перекрытием с образонанием валиков, перемещая ее относительно луча в продольном и поперечном направлениях, процесс ведут при гшотности мощности электронного луча 10 -10 Вт/мм скорости плавления материала, прямо пропорциональной высоте валика, перекрытии, равном 0,25-0,5 ширины валика, и скорости поперечного иереме1107414

Параметры,Режим

III IV

Ускоряющее напряжение, кВ 60 60 60 60

Ток сварки, мА 45 45

75

Плотность мощности, Вт/м

6 ° 10} 610} 2 ° 10" 2 ° 10и

Скорость проплавлеиня> м/ч

30 30

Величина усиления?, мм

1,6-2,0 1,8-2 2-2,2 2-2,2

Величина перекрытия, В

0,4 0,24 0,4

0 51 щения, прямо пропорциональной ширине

s апи ка.

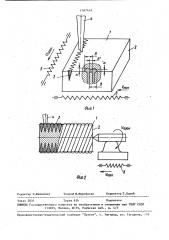

На фиг, 1 изображена схема осуществления способа при наппавке плоских деталей; на Фиг, 2 — то же, на деталях в виде теп вращения, При наплзвке поверхность 1 обрабатываемой детали 2 эа несколько проходов переплавляют с перекрытием с образованием валиков 3, Деталь 2 при наплавке перемещают относительно луча

4 в продольном и поперечном направлениях механизмами 5 и 6.

Процесс наплавки ведут при плотнос-15 ти мощности электронного луча 4 10—

10 Вт/м 2} скорс сти плавления материала, прямо пропорциональной высоте валика 3} перекрытием, равным 0,25-0,5 ширины валика 3, и скорости иоиереч- 20 ного перемещения, прямо пропорциональной ширине валика 3.

При плотиости мощности излучения в диапазоне 105-10" Вт/м для силавон на основе железа, никеля, титана 25 реализуют кинжальное проплавление с той или иной высотой усиления. При плотности мощности менее 10 Вт/м геометрия ироплава не является кинжальной и усиление практически или не об- Э0 разуется или оно нестабильно. Проплавление осуществляется в этом случае только эа счет .механизма теплоирос водности, а электронный луч является поверхностным источником тепла. При плотности. мощности более 10 Вт/м режим проплавления нарушается и переходит в режим размерной обработки, т.е. превалирует выброс (исиарение) .йетапла.

Ширина усиления при прочих постоянных условиях обратно пропорциональна скорости проппавления, а высота hпрямо пропорциональна, В связи с этим требуемую высоту усиления И при прочих неизменных условиях задают соотнетствующей скорости перемещения луча V.

При В (О}25 В после механической обработки фактически не будет унеличения восстанавливаемого размера детали. Перекрытие более 0,5 В нецелесообразно из-за резкого уменьшения производительности процесса, так как возрастает число проходов и, кроме того, увеличивается т епловложение в иэделие, наблюдается нестабильная напланка и образуется мениск. И, наконец, чем уже проппав (ширина усиления) т,е. чем меньше В} тем при прочих равных условиях требуется соответственно меньшая поперечная скорость Ч> лири бал условии неизменности величины перекрытия, П р и и е р, Оиробонаиие было осуществлено на установке ЭЛУ-5, оснащенной энергетическим блоком БЭП-3 с пушкой ЭП 60/1ОИ на прутке Стали 45 диаметром 40+0,05 мм. Результаты приведены в таблице.

При режиме I прирост высоты h иэ} делия составлял }6 мм, при режиме

III прирост И I }9 мм, окончательный размер детали (иосле механической обработки) на обоих режимах составил 42}8+0,05 мм, однако на режиме III общий нагрев детали после сварки был вын?е на 120 С. При режимах II и IV наблюдалась нестабильная наплав» ка и образовывался мениск.

Способ по сравнению с базовым объектом позволяет исключить применение присадочного материала, упростить технологию восстановления деталей, исключить применение дорогостоящего газа — аргона, прсиэводить наплавку то нк осте нных и зделий .

I 107414

@оп

Фиг2

Редактор О.ФилиповА Техред М.Моргентал Корректор Т.Палий

Заказ 2031 Тираж б34 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101