Способ изготовления винтовых пружин растяжения с конической заделкой вставных зацепов

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПРУЖИН РАСТЯЖЕНИЯ С КОНИЧЕСКОЙ ЗАДЕЛКОЙ ВСТАВНЫХ ЗАЦЕПОВ , включающий навивку цилиндрического участка пружины, вставку зацепов и образование конических участков пружины для закрепления вставных зацепов, отличающийся тем, что, с целью повышения производительности и качества пружин, образование конических участков пружины осуществляют путем обжатия их в радиальном направлении при непрерывном вращении пружины.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Укруг.

CO 3

CO

4ь

ПРО8ОЛЬНаЯ

8хй но,зцр.

uz.1

ГОСУДАРСТ8ЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3430891 25-12 (22) 04.05.82 (46) 15.08.84. Бюл. № 30 (72) С. П. Крапивин, Л. М. Петренко и В. Ф. Космин (53) 621.778.27 (088.8) (56) 1. Батанов М. В., Петров Н. В. Пружины, Л., «Машиностроение», 1968, с. 83

2. Групповой технологический процесс изготовления пружин растяжения с конической заделкой вставных зацепов, применяемый на предприятии п/я 14-5249.

„.Я0„„1107940 A (54) (57) СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ПРУЖИН РАСТЯЖЕНИЯ С КОНИЧЕСКОЙ ЗАДЕЛКОЙ ВСТАВНЫХ ЗАЦЕПОВ, включающий навивку цилиндрического участка пружины, вставку зацепов и образование конических участков пружины для закрепления вставных зацепов, отличающийся тем, что, с целью повышения производительности и качества пружин, образование конических участков пружины осуществляют путем обжатия их в радиальном направлении при непрерывном вращении пружины.

07940

1О

11

Изобретение относится к обработке металлов давлением, а именно к способам навивки из проволоки пружин по винтовой спирали, и может быть использовано в машиностроении.

Известен способ изготовления пружин растяжения, включающий предварительную навивку конусного участка, установку вставного зацепа и равномерный обжим изделия с помощью матрицы и пуансона (1).

Для получения правильного конуса в процессе запрессовки зацепов при горизонтальном перемещении частей матрицы пружину поворачивают при соответствующем уменьшении диаметров концевых витков пружины.

Однако указанный способ не обеспечивает равномерного обжатия конусной части, что приводит к появлению вмятин и рисок, а также к искажению круглости рабочих сечений пружины. Кроме того, этот способ требует изготовления сложной оснастки, он недостаточно производителен.

Наиболее близким к предложенному является способ с конической заделкой вставных цепов, включающий навивку цилиндрического участка пружины, вставку зацепов и образование конических участков пружины для закрепления вставных зацепов (2).

Однако данный способ недостаточно производителен и не обеспечивает требуемого качества пружины.

Целью изобретения является повышение производительности и качества пружины.

Поставленная цель достигается тем, что согласно способу изготовления винтовых пружин растяжения с конической заделкой вставных зацепов, включающему навивку цилиндрического участка пружины, вставку зацепов и образование конических участков пружины для закрепления вставных зацепов, образование конических участков пружины осуществляют путем обжатия их в радиальном направлении при непрерывном вращении пружины.

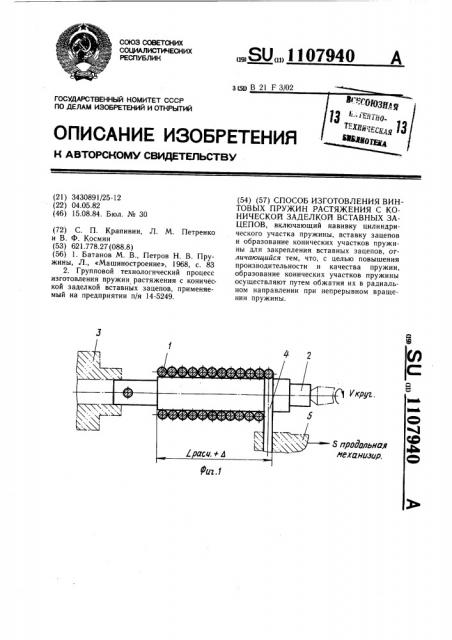

На фиг. 1 изображена технологическая схема навивки цилиндрической пружины растяжения с припуском по длине; на фиг. 2 — . технологическая схема отрезки пружины с выдерживанием расчетной длины; на фиг. 315

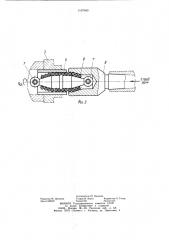

40 технологическая схема обжатия концевых участков цилиндрической пружины, в кото рую предварительно установлены зацепы.

Технологическая схема навивки цилиндрической пружины растяжения с припуском по длине предусматривает использование обычного или специально приспособленного токарного станка, при этом проволоку 1 навивают на оправку 2, которая одним концом закрепляется в патроне 3 токарного станка, а другим упирается в центр задней бабки станка. Проволоку 4 пропускают через продольный суппорт 5 и закрепляют на оправке

Технологическая схема отрезки пружины с расчетной длиной включает отрезку торцов на кругло-шлифовальном станке. При этом пружина устанавливается в разрезную втулку 6 и зажимается патроном станка.

Технологическая схема сборки и обжатия включает установку вставных зацепов

7 в цилиндрическую пружину 1, имеющую расчетную длину, установку пружины 1 с зацепами 7 в разрезную втулку 6 и закрепление в патроне 3 токарного станка, последовательное обжатие конических участков 8 вращающейся пружины 1 при подводе матрицы 9, соосно расположенной в суппорте 6 токарного станка. Рабочая поверхность матрицы 9 выполнена в форме внутреннего конуса, соответствующего наружной поверхности готовой конусной законцовки. В процессе обжатия пружина 1 приводится во вращение в направлении, обратном направлению навивки.

Скручивание витков, а следовательно, уменьшение их диаметра происходит за счет сил трения между витками пружины и рабочей поверхности матрицы 9 при ее осевом перемещении, т.е. образование конических участков пружины осуществляется путем их обжатия в радиальном направлении при непрерывном вращении пружины.

Использование предложенного способа по сравнению с прототипом обеспечивает высокое качество пружин, повышает производительность труда и степень его механизации. фиг. 2

1107940

S npod. ручн.

Риг.3

Редактор М. Циткина

Заказ 5350/9

Составитель Ю. Яковлев

Техред И. Верес Корректор О. Тигор

Тираж 64 l Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 l 3035, Москва, ж — 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4