Технологическая линия для изготовления объемных железобетонных изделий

Иллюстрации

Показать всеРеферат

ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ, содержащая формы с сердечником, установленные на конвейере с толкателями, расположенное в технологической гюследовательнрсти оборудование для предварительной подготовки форм, формования и камеры тепловой обработки, отличающаяся тем, что, с целью повышения производительности путем сокращения цикла термообработки и времени на подготовительные операции, а также энергозатрат, конвейер снабжен дополнительными толкателями для перемещения сердечников, выполненных с направляющими , контактирующими с конвейером, камеры тепловой обработки выполнены из двух блоков, один из которых для о.хлаждения изделий - в виде тоннеля, являющегося частью конвейера, а другой для нагрева и выдержки изделий - в виде ямных камер. (Л 00 о сд

СО1ОЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1108015 з511 В 28 В 5/00 В 28 В /22

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3354528/29-33 (22) 11.1 k.81. (46) 15.08.84. Бюл. № 30 (72) П. А. Борботко, П. В. Бородин, Н. В. Лазеев, В. Ф. Лапко, В. М. Плоткин, Т. А. Погребняк, В. С. Подлесных, А. Д. Прокопович, Е. М. Тукай и Л. А. Ярмощук (71) Минский филиал Конструкторскотехнологического бюро «Стройиндустрия» (53) 666.97.033.5 (088.8) (56) 1. Авторское свидетельство СССР № 937150, кл. В 28 В 5/04, 1980.

2. Добровольский В. Д. и Конрингольд Е. А. Проектирование предприятий сборного железобетона. Киев, «Будивельник», 1978, с. 64, 73, р. 6. (54) (57) ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ

ДЛЯ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ, содержащая формы с сердечником, установленные на конвейере с толкателями, расположенное в технологической последовательности оборудование для предварительной подготовки форм, формования и камеры тепловой обработки, отличающаяся тем, что, с целью повышения производительности путем сокращения цикла термообработки и времени на подготовительные операции, а также энергозатрат, конвейер снабжен дополнительными толкателями для перемещения сердечников, выполненных с направляющими, контактирующими с конвейером, камеры тепловой обработки выполнены из двух блоков, один из которых для охлаждения изделий — в виде тоннеля, являющегося частью конвейера, а другой для нагрева и выдержки изделий — в виде ямных камер.

IIO8OIb

Изобретение относится к строительной индустрии и может быть использовано для изготовления объемных железобетонных изделий, в частности сборных силовых элеваторов.

Известна конвейерная линия формования объемных элементов, содержащая направляющие закрепленные на основании, формы-вагонетки, установленные опорами качения на направляющие, привод перемещения форм-вагонеток, посты виброформования, распалубки и термообработки. Каждая форма-вагонетка состоит из платформы, сердечника, закрепленного на этой платформе, подвижных наружных щитов и приспособлений для соединения их друг с другом и с платформой, а также приспособлений для соединения форм-вагонеток друг с другом и кронштейнами, на которых закреплены коллекторы для подачи пара в сердечник (1).

Недостатками известной линии являются высокая трудоемкость по чистке и смазке сердечника и наружных щитов и продолжительный режим тепловой обработки.

Наиболее близкой к предлагаемой является технологическая линия для изготовления элементов сборных силосов элеваторов, содержащая формы, каждая из которых состоит из поддона, на котором неподвижно крепится сердечник и бортов, конвейер с толкателями для перемещения форм по постам технологического потока, расположенное в технологической последовательности оборудование для предварительной подготовки форм, формования и камеры тепловой обработки.

Однако из-за больших энергозатрат, затрат времени на подготовительные операции и на термообработку, линия имеет малую производительность.

Цель изобретения — повышение производительности путем сокращения цикла термообработки, времени на подготовительные операции, а также энергозатрат.

Поставленная цель достигается тем, что в технологической линии для изготовления объемных железобетонных изделий, содержащей формы с сердечником, установленные на конвейере с толкателями, расположенное в технологической последовательности оборудование для предварительной подготовки форм, формования и камеры тепловой обработки, конвейер снабжен дополнительными толкателями для перемещения сердечников, выполненных с направляющими, контактирующими с конвейером, камеры тепловой обработки выполнены из двух блоков, один из которых для охлаждения изделий — в виде тоннеля, являющегося частью конвейера, а другой для нагрева и выдержки изделий — в виде ямных камер.

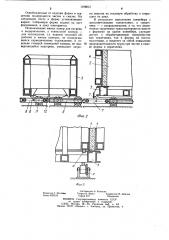

На фиг. 1 изображена линия, вид в плане; на фиг. 2 — форма и сердечник, установлен!

О !

2 ный на конвейере; на фиг. 3 — фрагмент установленной на конвейере формы в сборе с сердечником.

Линия содержит пост формования 1, формы 2, каждая из которых состоит из поддона 3, бортов 4 и сердечника 5. Формы 2 расположены на конвейере 6, который представляет собой неприводной ролы анг с приводными толкателями 7 для перемещения форм. Конвейер 6 выполнен нз двух последовательно расположенных участков с разным шагом толкания, первый из которых обозначен на фиг. буквой а, второй буквой б.

Конструктивной особенностью участка б конвейера является то, что в отличие от участка а он выполнен с возможностью перемещения не только форм, но и извлеченных из них сердечников. Для этого конвейер снабжен дополнительными толкателями 8, а сердечник — направляющими 12, взаимодействующими с роликом 1 конвейера, при этом шаг перемещения конвейера на участке б увеличен по сравнению с шагом на участке а. Камера тепловой обработки линии выполнена в виде ямных индукционных камер 9, предназначенных для нагрева и тепловой выдержки изделий, и туннельной камеры IO, установленной на участке а конвейера. Линия имеет также вентиляционную установку подачи воздуха для охлаждения форм (не показана).

Линия работает следующим образом.

После изготовления изделий на посту формования 1 форму 2 с изделием мостовым краном переносят в одну из ямных камер 9 для прохождения тепловой обработки.

Каждая из камер 9 предназначена для подьема температуры изделия и изотермического прогрева, вследствие чего эти элементы нагреты до требуемой температуры и режим нагревания изделия и его тепловой выдержки проводится в оптимальных условиях

6 — 7 ч. После теплового прогрева формы с изделиями мостовым краном устанавливают на участок а конвейера для охлаждения, которое осуществляется в туннеле 1О, где формы движутся вплотную друг к другу и охлаждаются встречным потоком воздуха 1 ч.

После охлаждения формы подают на участок 6 конвейера, где производятся операции распалубки и подготовки форм. Подрыв сердечника 5 специальным механизмом, извлечение его из формы 2 краном, установка его направляющими 12 на конвейер перед формой 2 осуществляется на первом посту.

Далее конвейером 6 форму 2 с сердечником 5 перемещают на следующий пост, где борта формы раскрывают, изделие снимают краном и устанавливают на тележку для вывоза на склад готовой продукции.

1108015

Фы2

Составитель А. Копкова

Техред И. Верес Корректор М. Демчик

Тираж 572 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и от крытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Редактор Т. Митейко

За каз 5355/13

Освобожденные от изделия форма и сердечник подвергаются чистке и смазке. На следующем посту в форму устанавливают каркас. Собранную форму подают на пост формования, и цикл повторяется.

Использование ямных камер для нагрева и выдерживания, а тоннельной камеры— для охлаждения, т.е. ведение тепловой обработки в ямных камерах, не подвергающихся периодическому охлаждению, и отдельно стоящей тоннельной камеры, не подвергающейся подогреву, уменьшает затраты энергии на тепловую обработку и сокращает ее цикл.

В результате выполнения конвейера с дополнительными толкателями, а сердечника — с направляющими, и то, что извлеченные сердечники транспортируются вместе с формами на одном конвейере, улучшит доступ к обрабатываемым поверхностям как сердечника, так и формы на постах подготовки, и повлечет за собой повышение

10 производительности труда при чистке и смазке формы и сердечника.