Способ изготовления образцов для контроля механической прочности фаски монокристаллических шайб

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ДЛЯ КОНТРОЛЯ МЕХАНИЧЕСКОЙ ПРОЧНОСТИ ФАСКИ МОНОКРИСТАЛЛИЧЕСКИХ ШАЙБ, по которому изготавливают плоскую шайбу и обрабатывают ее боковую поверхность для получения фаски заданного профиля ,отличающийся тем, что, с целью повышения информативности при контроле прочности фаски, шайбу разрезают вдоль диаметра и вырезают из нее образцы в виде сегментов , геометрические размеры которых удовлетворядт соотношению 0,044НУК О,2, где h - высота сегмента; R - радиус шайбы. (Л С50 О 05 . иг.1

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„Я0„„1108076 з(д) С 01 Й 3/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБ ЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ (21) 3568338/25-28 (22) 04.02.83 (46) 15.08.84. Бюл. В 30 (72) Э.А.Фаттахов и К.Г.Марин (71) Московский институт электронной техники (53) 620.115.85(088.8) (56) 1. "Электронная техника".Сер.2.

"Полупроводниковые приборы". Вып.1, 1976, с. 19-20 (прототип). (54)(57) СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ

ДЛЯ КОНТРОЛЯ МЕХАНИЧЕСКОЙ ПРОЧНОСТИ

ФАСКИ МОНОКРИСТАЛЛИЧЕСКИХ ШАЙБ, по которому изготавливают плоскую шайбу и обрабатывают ее боковую поверхность для получения фаски заданного профи- ля, о т л и ч а ю ш и и с я тем, что, с целью повышения информативности при контроле прочности фаски, шайбу разрезают вдоль диаметра и вырезают из нее образцы в виде сегментов, геометрические размеры которых удовлетворядт соотношению

0,044И/Ы0,2, где h — - высота сегмента;

R — - радиус шайбы.

Изобретение относится к испытательной технике, в частности к способам изготовления образцов для контроля прочности фаски монокристаллических шайб.

Известен способ изготовления образцов для контроля механической прочности фаски монокристаллических шайб, по которому изготавливают плоскую шайбу и обрабатывают ее боковую поверхность для получения фаски заданного профиля. Монокристаллические шайбы вырезают из объемных монокристаллов, например слитков исхОдных пОлупрОводниковых или ди электрических материалов, перпендикулярно кристаллографической оси роста. Предварительно боковую поверхность слитка шлифуют для получения заданного диаметра слитка. Ю

Создание фаски осуществляют путем шлифования алмазным инструментом.

Контроль прочности фаски монокристаллических шайб осуществляют путем испытаний последних на изгиб. При этом отдельную шайбу размещают между двумя кольцами различных диаметров и нагружают статической нагрузкой со стороны кольца меньшего диаметра вплоть до разрушения (1 1.

Недостатком известного способа является низкая информативность контроля прочности фаски, обусловленная Необходимостью использования большого количества шайб для набора статистики.

Цель изобретения — повышение информативности при контроле прочности фаски.

Указанная цель достигается тем, что согласно способу изготовления образцов для контроля механической прочности фаски монокристаллических, шайб изготавливают плоскую шайбу и обрабатывают ее боковую поверхность для получения фаски заданного профиля, шайбу разрезают вдоль диаметра и вырезают из нее образцы в виде сегментов, геометрические размеры которых удовлетворяют соотношению 50

0,04 h/Rñ0,2, где h — высота сегмента;

R — радиус шайбы.

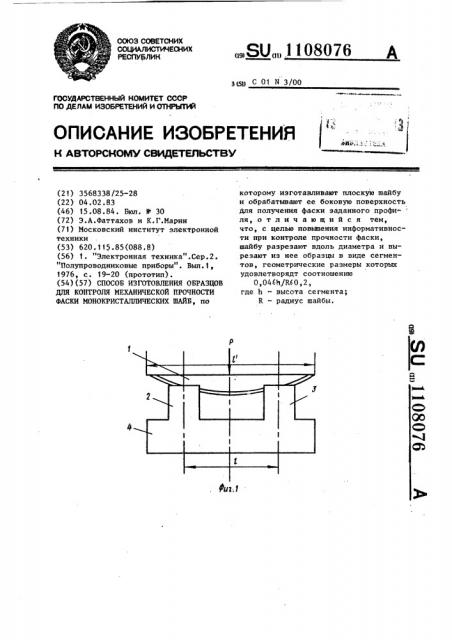

На фиг. 1 изображена схема контроля прочности фаски методом изгиба; 55 .на фиг. 2 — различные варианты геометрической формы фасок монокристаллических шайб.

1 1108076 1

Способ осуществляется следующим образом.

Из объемного монокристаллического диска, предварительно откалиброванного до заданного диаметра, вырезают шайбу. Затем обрабатывают боковую поверхность последней для получения фаски заданного профиля. После этого шайбу разрезают вдоль диаметра поперек толщины и вырезают из каждой половины шайбы образцы в виде сегментов также поперек толщины шайбы. При этом геометрические размеры сегментов выбирают иэ соотношения

0,04 h/МО, 2, h — высота сегмента;

R — радиус шайбы.

Указанные пределы определены экспериментально, а уменьшение соотношения 11/R приводит к увеличению расхода дорогостоящего материала шайб за счет увеличения длины хорды сегментов, а увеличение указанного соотн шения приводит к превышейию величины максимально допустимой ошибки. Контроль механической прочности фаски осуществляют путем испытаний образцов, выполненных в виде сегментов, на изгиб. Лля этого образец 1 устанавливают фаской на две пары опор 2 и 3, размещенных на основании 4 таким образом, чтобы наибольшее по высоте сечение находилось в центре между опорами 2 и 3, и прикладывают к образцу изгибающую нагрузку. После разрушения образца по известным зависимостям определяют прочность фаски шайбы. Затем проводят испытание следующего образца.

Пример. Шайбы толщиной 0,8 мм вырезают при помощи алмазного диска с внутренней режущей кромкой из монокристаллических беэдислокационных слитков кремния марки КДБ-10, выращенных в направлении (100 ). Предварительно слитки откалиброваны до диаметров 60, 100 и 126 мм, а шайбы вырезаны перпендикулярно оси роста.

Плоскую поверхность шайб подвергают шлифованию, после чего проводят обработку боковой поверхности шайб для получения фаски заданного профиля: способом механической абразивной обработки с последующим травлением в щелочном растворе; способом полирующего химического травления.

Ширина полученной таким образом кромки фаски 0,18-0,6 мм.

1108076

Составитель М.Матюшин

Редактор Т.Веселова Техред С. Мигунова. Корректор М.Шароши

Заказ 5825/16 Тираж 464 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г.Ужгород, ул.Проектная, 4

Для изготовления образцов шайбы приклеивают с помощью пициина, нагретого до 80 С, к стеклянной пластине с достаточной плоскопараллельностью сторон, после чего прецизионным способом с помощью алмазного диска с внешней режущей кромкой на установке ЭМ-215 при скорости

5500 об/мин шайбы разрезают вдоль диаметра. Затем отрезают образцы в виде сегментов, после чего осуществляют отклеивание шайбной пластины. При этом высота каждого сегмента принята равной 3,0 мм.

Таким образом, геометрические размеры образцов удовлетворяют требуемому соотношению для указанных радиусов кривизны:

h 3

-О 1°"

К 30

h 3 — = — -0 06

R 50

h 3

R 63 6,048.

После этого осуществляется контроль механической прочности фаски, для чего каждый обраэец испытывают

10 на изгиб. По известным зависимостям определяют прочность фаски.

Изобретение позволяет повысить информативность при контроле прочнос1S ти фаски за счет выполнения образцов в виде вырезаемых из шайб сегментов, геометрические размеры которых удовлетворяют заданному условию.