Способ сварки плавлением

Иллюстрации

Показать всеРеферат

t. СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ, при котором свариваемые детали собирают без зазора встык, вьтолненный наклонным к их поверхностям, со смещением их кромок относительно одна другой в сторону меньшего угла наклона стыка, проплавляют и сдавливают стык путем приложения дaftлeнv я по нормали к поверхности деталей, отличающийся тем, что, с целью повышения качества и прочности сварного соединения путем обеспечения заращивания дефектов шва, свариваемые детали собирают со смещением, равным 1,8-2,2 максимально возможного размера дефекта шва,, а после сварки перед сдавливанием сваренные детали нагревают до температуры сверхпластичности металла шва и нагрузку прикладывают на участке шириной, равной сумме длины сечения шва и двух толщин свариваемых деталей. 2. Способ ПОП.1, отличающийся тем, что угол наклона сты (Л ка к плоскости деталей выбирают равным 70-80.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН (19) (11)

31 11 В 23 К 9/00 В 23 К 28/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ "1;;

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИИ (21) 3447958/25-27 (22) 30.03,82 (46) 23.08.84. Бюл. и - 31 (72) A.È.Ãoðøêoâ, М.Б.Жуков и Л.Н.Понгильская (53) 621. 791. 75(088. 8) (56) 1. Авторское свидетельство СССР

Ф 177009, кл. В 23 К 9/16, 1965, 2. Авторское свидетельство СССР

Ф 863236, кл. В 23 К 9/16, 1979 (прототип). (54) (57) 1. СПОСОБ СВАРКИ ПЛАВЛЕНИЕИ, при котором свариваемые детали собирают без зазора встык, выполненный наклонным к их поверхностям, со смещением их кромок относительно одна другой в сторону меньшего угла наклона стыка, проплавляют и сдавливают стык путем приложения давления по нормали к поверхности деталей, о т л и ч а ю шийся тем, что, с целью повышения качества и прочности сварного соединения путем обеспечения заращивания дефектов шва, свариваемые детали собирают со смещением, равным 1,8-2,2 максимально возможного размера дефекта шва,, а после сварки перед сдавливанием сваренные детали нагревают до температуры сверхпластичности металла шва и нагрузку прикладывают на участке шириной, равной сумме длины сечения шва и двух толщин свариваемых деталей.

2 ° Способ по п.1, о т л и ч а ю шийся тем, что угол наклона стыка к плоскости деталей выбирают равным 70-80

1109274

Изобретение относится к способам сварки плавлением и может быть использовано при изготовлении сварных конструкций в различных отраслях промышленности из титановых, медных

5 сплавов и сталей и их сплавов, склонных к заращиванию дефектов.

Известен способ сварки соединений при котором прямолинейные кромки стыкуют с обеспечением совмещения плос- 10 костей детали и на сварочную ванную воздействуют принудительно давлением газа С11.

Однако после сварки в сварном шве образуются дефекты, ухудшающие его прочностные и эксплуатационные характеристики.

Наиболее близким ио технической сущности и достигаемому эффекту к изобретению является способ сварки щ плавлением, при котором наклонные к плоскости детали кромки собирают без зазора в стык со смещением плоскостей де;алей относительно друг друга в сторону меньшего угла наклона стыка, процесс проплавления ведут на режимах резки, а давление производят в зоне стыка на кромки по нормали к поверхности деталей до совмещения их L21.

Однако при этом соединение кромок

30 происходит фактически в твердо-жидком состоянии, при котором возникают дефекты в виде пор, плен, несплавлений кромок. Эти дефекты снижают прочность соединения. Фактически этот процесс приближается к стыковой контактной сварке методом оплавления. При этом процессе, чем больше ширина реза, тем труднее обеспечить качество соединения из-за возникающих трудностей поджатия кромок до образования соеди40 нения.

Целью изобретения является повышение качества и прочности сварного соединения путем обеспечения заращивания дефектов шва.

Эта цель достигается тем, что согласно способу сварки плавлением, при котором свариваемые детали собирают беэ .зазора в стык, выполненный наклонный к их поверхностям со смеще-50 нием их кромок относительно одна другой в сторону меньшего угла наклона стыка, проплавляют и сдавливают стык путем приложения давления по нормали к поверхности деталей, свариваемые 55 детали собирают со смещением, равными

1,8-2,2 максимально возможного размера дефекта шва, а после сварки сдавливанием сваренные детали нагревают до температуры сверхпластичности металла шва и нагрузку прикладывают на участке шириной, равной сумме длины сечения шва и двух толщин свариваемых деталей.

Кроме того, угол наклона стыка к плоскости деталей выбирают равным 70о0

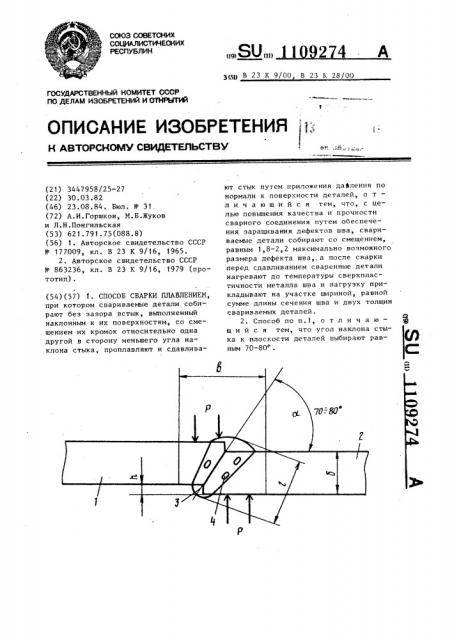

На чертеже изображена схема осуществления способа.

На плоских деталях 1 и 2 выполняют наклонно к их плоскости стык. Величину угла наклона ot. выбирают в пределах 70-80 . 8 этом случае достигается наибольшая прочность соединения.

При меньших углах возникают трудности выполнения шва при сварке.

Детали 1 и 2, собирают со смещением 3 межцу их плоскостями, сдвигая одну деталь 1 относительно другой в сторону меньшего угла наклона о

Величину смещения h задают 1,8-2,2 максимального возможного размера дефекта 4, так, при смещении менее

1,8 размера дефекта не происходит эалечивания пор и других дефектов потому, что недостаточна величина деформации. Указанная величина необходима для снятия всего дефекта и создания условиИ для рассасывания примесей газов, плен вокруг дефекта.

При достаточной деформации и соответствующей температуре происходит диффузия газовых примесей и рассасывание окислов, находящихся вокруг дефектов, по металлу шва, что приводит к их равномерному распределению.

При величине большей 2,2 диаметра требуется прикладывать большие величины усилий, что также невозможно изза появления трещин °

После сварки реальные сварные соединения ответственных изделий проходят контроль рентгеновской дефектоскопией. Дефекты в металле сварных

4 швов фиксируются на пленке, которая является документом качества и хранится. Дефекты можно замерить и сосчитать их количество. При дуговой сварке в зависимости от режимов сварки, толщин свариваемых материалов встречаются дефекты в виде скоплений цепочек и единичные.

Размеры и виды дефектов сведены в табл.1 и 2.

Этими таблицами можно польэовать— ся для практических целей, а именно брать величину уступа для сборки.

1109274

По способности и склонности к заращиванию дефектов металлы можно поставить в ряд: титановые сплавы, медные сплавы, сталь и их сплавы.

Сварку осуществляют плавлением на режимах, обеспечивающих максимальный коэффициент наплавки. При, этом сохраняют смещение кромок деталей относительно друг друга креплением их в процессе сборки.

Затем сваренные детали нагревают в электропечи или ТВЧ с общим разогревом всего соединения по толщине детали.

Нагрев осуществляют до температуры сверхпластичности (940-1200 С) . При меньшей температуре не происходит диффузионного сращивания дефектов.

Нагретые детали нагружают., создавая давление на прессе или прокаткой на шов по ширине зоны Ь, равной сумме длины сечения шва 1 и двух толщин свариваемого металла (о), т.е. 6=6+2d, Величина нагрузки Р определяется по формуле где г — площадь сечения шва, м, Π— напряжения при температуре сверхпластичности.

При приложении нагрузки P на ширине зоны )5 23 требуются большие усилия, а при (Ь . 2Д происходит смятие кромок, что крайне нежелательно. 35

В приложенной нагрузке 7 по ширине, равной 8 = 5 +2Д не происходит смятия деталей 1 и 2, а наблюдается деформация металла до совмещения <ромок. Такое приложение нагрузки эконо- 40 мически целесообразно и весьма выгодно отличается от других способов.

Для опробования данного способа проводили дополнительные эксперимен-. 4> ты по выбору уступа под сборку и угла наклона сварного шва к плоскости нагружения.

При этом используют способы сварки вольфрамовым электродом с присадочным металлом и плавящимся электродом. Для сварки применяют титановые сплавы ОТ4 и ВТ23 толщиной 20 мм как средние толщины и длиной 300 мм.

Собраны образцы под сварку с различными уступами, равными 1,2, l,5, 1,8,2,0, 2,2, 2,5 диаметра дефекта (поры ф 2,0 мм получены при сварке неплавящимся электродом с присадочным меTBJIJIoM и плавящимся электродом). Поры вызваны искусственно, т.е. применяют присадочную проволоку без специальной техно.-огической подготовки поверхности. Сварку выполняют с лрисадочным металлом ОТ4 и СИТ-2, диаметром проволоки 2 мм на режимах, обеспечивающих максимальный коэффициент наплавки.

Режимы сварки неплавящимся электродом с присадочным металлом: величина сварочного тока 190-200 А, скорость сварки 14 м/ч, скорость подачи проволоки 30-40 м/ч, напряжение дуги 9-10 В, расход защитного газа 78.л/мин, число проходов — 5.

Режимы сварки плавящимся электродом: величина сварочного тока 400А, скорость сварки 20 м/ч, напряжение на дуге 28-30В, скорость подачи присадочной проволоки 80 — 90 м/ч, диаметр присадочной проволоки 2 мм, число проходов — 3.

Расход защитного газа: в горелку

25 л/мин, в подвижную камеру

10 л/мин.

После сварки проводят рентгеновское просвечивание сварных пластин, результаты просвечивания приведены в табл. l.

В сварных соединениях получены поры диаметром 0,1-2,0 мм. При сварке плавящимся электродом мелкая пористость отсутствует, а крупная присутствует в меньшем количестве.

После сварки пластины нагревают до 940 †9 С, выдерживают 1 ч в печи с обычной атмосферой. Нагретые пластины устанавливают под пресс типа

ПСУ-500 и прикладывают давление через специальные прокладки с расчетной шириной Ь . Давление прикладывают с целью получения монолитности металла сварного шва и возможности сращивания (ликвидации) дефектов сварки. Нагрузку Р определяк1т по формуле

Р= 5; где F — площадь приложения нагрузки, (. — прочность металла при 940 С.

Нагрузку прикладывают, исходя из условия несмятия детали до совмещения кромок, т.е. ликвидации уступа. Ширина приложения нагрузки подсчитывается е 2dÐ р где 1 — сечение шва по осевой линии (для толщины 20 мм равно—

28 мм) .

1109274

Длина для расчета прикладываемой нагрузки равна длине сварной пластины — 300 мм. Тогда общая площадь приложения нагрузки определяется для двух материалов. 5 — Sx k = (e+ 2) x L= (28+2 20) x300=204 см .

Для титанового сплава ВТ23 нагрузка равна

Р=« От =84х700=-58,8 т, =28 300=8400 мм =84 см .

Для титанового сплава ОТ4 нагрузка равна

Р= Р =84х200=-16,8 т.

Для сплава ВТ23 Зг =940 С=7 кгс/мм .

Для сплава ОТ4 1 =940 С=2 кгс/см при выдержке 10 с.

При приложении расчетных нагрузок получают совмещение кромок и плоскостность деталей. После остывания детали проводят рентгеновскую дефектоско- 0 пию и металлографические исследования.

На основании рентгеновского просвечивания обнаружены и отмечены дефекты для металлографических исследований. При уступах 1,8-2,2 Р < по-- 7 ры рентгеновским просвечиванием дефектов в сварном соединении не обнаружены.

Анализ образцов, выполненных с различными уступами, показывает что при уступах, равных 1,2 и 1,5 > диаметра поры не происходило полжзго диффузионного залечивания их, а также полного сращивания максимальных дефектов сварки. Поры сплющены, вид- д ны на металлографических образцах остатки дефектов в виде темных вытянутых пятен и полосок. B этом случае не произошло рассасывания дефектов и газовых примесей. 40

Иетаплографические исследования сварных соединений, выполненных с уступами 1,8-2,2щ „ф пор показывают деформированный металл сварного шва.

Трещин, темных пятен и полосок не наблюдают.

При металлографическом исследовании образцов, выполненных с уступом, равным 2,5 р,х диаметра пор, наблюдались трещины в области дефектов свар- gp ки, полосы скольжения металла шва из-за сравнительно большой деформаЦИИ е

Таким образом, уступ 1,8-2,2я охР пор является оптимальным для сборки соединений под сварку.

Вторая часть работы по проведению экспериментов посвящена выбору оптимального угла наклона сварного шва (м) .

Сварены пластины иэ титановых сплавов ОТ4 и ВТ 23 той же толщины (20 мм) со следующими углами наклона: 45, 60, 70, 80, 90 и уступом

3,6 мм.

Сварку сплава ОТ4 проводят с присадочным металлом ОТ4, а сплава

ВТ 23 — с СПТ-2 °

Технологию сварки способа осуществляют традиционным способом в нижнем положении электрода. Режимы сварки приведены выше для неплавящегося электрода. После сварки пластины

О подвергают нагреву при 940 С и выдерживают в печи 1 ч. Затем нагружают на прессе го указанной методике до совмещения свариваемых кромок. Проводят рентгеновскую дефектоскопию сварных соединений. Анализ пленок показап отсутствие дефектов сварки.

Сварные пластины разрезают на образцы для механических испытаний и металлографических исследований. Результаты механических испытаний сварных соединений из титановых сплавов приведены в табл ° 2. Анализ полученных данных показал, что угол наклона оединений влияет на прочность.

При углах наклона 45, 60" прочность соединений самая низкая. При углах наклона oh =70-80 наблюдается самая высокая прочность для указанных сплавов титана, особенно это заметно для сплава ВТ 23, как более высокопрочного. В этом случае наблюдается скачок, т.е. более резкое увеличение прочности,с 85 кгс/мм до 112 кгс/мм, что весьма важно в проиэводстье сварных конструкций.

Таким образом, угол наклона с(, уступ 1,8-2,2,, ф пор и ширина 6 =

=1+2сР позволяют получить высокое качество шва °

Поры и несплавления в металле сварного шва отсутствуют, наблюдается плотный деформированный метаЛл.

Предлагаемый способ прост и не требует специальных затрат, позволяет шире внедрять конструкции из титановых сплавов, медных и других обладающих склонностью к заращиванию дефектов.

1109274

Таблица 1

Характер дефектов

Образцы

Метод сварки

Марка сплава

Величина уступа от максимального диаметра пор

1,2 Ф

Поры диаметром 0,4-2,0 мм, число пор 10 шт.

1,5р

Поры диаметром 0,3-2,1 мм, число пор 8 шт.

1,8у

Поры диаметром 0,6-2,2 мм, число пор 3 шт. 2,0 Ф

Поры диаметром 0,4-2 0 мм, число пор 9 шт.

2,2 р

Поры диаметром 0,8-1,8 мм, число пор 10 шт.

Аргонодуговая Число пор в образце сварка неплавя- 15 шт. Мах. ф пор 2,0 мм щимся электродом с присадочным металлом

ОТ4

1,2

Число пор 17 шт. Поры ф от 0,1 до 2,0мм

1,5 у

Число пор 21, Р пор от

0,3 до 1,9 мм

1,8у

Число пор 13 шт., поры диаметром 0,1-2,1 мм

Число пор 18 шт. Поры от 0,2 до 1,8 мм

Число пор 10 шт. Поры ф 0,1-2,0 мм

2,5 у

ВТ23 Автоматическая Поры диаметром 0,5-1,9 мм, сварка плавящимся число пор 6 шт. электродом

1109274

Таблида?

МФ Марка п/п сплана

Угол

Предел прочности, МПа

Предел прочности, кгс/ми наклона, Ы.,град.

ОТ4

55-56

540-550

531-569

58-60

569-589

55-60

540-589

i 2-73

706-717

72-73

706-717

726-736

726-736

638-667

638-667

588-598

588-598

74-75

74 7

65-68

65--68

60-61

90

815-844

785-834

83-86

ВТ23

80-85

804-834

82-85

15

834-844

1100-1130

1090-1120

1110-1130

1080-1130

834-844

844-863

85-86

16

1 1 2-115

111 — 114

1 13-1 15

110-115

80

85-86

86-88

22

ВНШПИ Заказ 5982/ 10 ТиРаж 1037 По писное COg

Филиал Ппп Пвтенг, г.Ужгород, ул„проектная, 4