Способ определения формы свободной поверхности сварочной ванны

Иллюстрации

Показать всеРеферат

СПОСОБ ОПРЕДЕЛЕНИЯ ФОРМЫ СВОБОДНОЙ ПОВЕРХНОСТИ СВАРОЧНОЙ ВАННЫ, при котором сварку ведут электродом в потоке защитного газа в нижнем положении, дугу отключают мгновенно , а форму свободной поверхности сварочной ванны определяют визуально, отличающийся тем, что, с целью сокращения трудоемкости экспериментальных исследований путем повыщения точности определения формы и размеров свободной поверхности сварочной ванны, в момент отключения дуги концентрично электроду подают дополнительный цилиндрический поток защитного газа с диаметром, равным (V - 0.07S ш где d - диаметр дополнительного потока защитного газа, м; 0,075-эмпирический коэффициент, - коэффициент сосредоточенности газодинамического давления сварочной дуги, см2, и скоростью истечения доплнительного потока защитного газа, равной V- 21 -J -Т-ЗГрс SS Т - сила тока сварочной дуги. А; где О - плотность газа дополнительного (Л потока, кг/м; К - коэффициент пропорциональности силы давления сварочной дуги, Н/А2.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) S U (11) зов В 23 916

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К А BTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21 ) 3281309/25-27 (22) 22.04.81 (46) 23.08.84. Бюл. № 31 (72) В. А. Полуаршинов, У. И. Бирман, P. И: Замалтдинов и М. С. Перминова (53) 621.791.75.9 (088.8) (56) 1. Авторское свидетельство СССР № 564115, кл. В 23 К 9/10, 04.12.75.

2. Ерохин А. А. и др. Влияние угла заточки вольфрамового катода на образование подрезов и газовых полостей при сварке.—

«Сварочное производство», 1972, № 5, с. 20—

21 (прототип) . (54) (57) СПОСОБ ОПРЕДЕЛЕНИЯ ФОРМЫ СВОБОДНОЛ ПОВЕРХНОСТИ СВАРОЧНОЙ ВАННЫ, при котором сварку ведут электродом в потоке защитного газа в нижнем положении, дугу отключают мгновенно, а форму свободной поверхности сварочной ванны определяют визуально, отличающийся тем, что, с целью сокращения трудоемкости экспериментальных исследований путем повышения точности определения формы и размеров свободной поверхности сварочной ванны, в момент отключения дуги концентрично электроду подают дополнительный цилиндрический поток защитного газа с диаметром, равным

0,075 где — диаметр дополнительного потока защитного газа, м;

0,075 — эмпирический коэффициент, м/см 2; с — коэффициент сосредоточенности газодинамического давления сварочной дуги, см, и скоростью истечения доплнительного потока зашитного газа, равной ,7 А?1/К где Т вЂ” сила тока сварочной дуги, А; ) — плотность газа дополнительного потока, кг/м ;

К вЂ” коэффициент пропорциональности силы давления сварочной дуги, Н/А, 1109279

Изобретение относится к сварочному производству и может быть использовано при исследовании и разработке процессов дуговой сварки плавящимся и неплавляющимся электродами в среде защитных газов и сварки погруженной дугой.

Известен способ фотоисследования процесса сварки, заклк>чающийся в том, что образец, HB котором производят сварку, помещают между двумя кварцсвыми стеклами, а зону дуги наблюдак>т на просвет I «.

Однако способ исследования процесса сварки не позволяет получать точные количественные зависимости размеров свободной поверхности сварочной ванны от реального режима сварки, так как тепловые процессы, сопровождающие сварку на одном и том же режиме сварки образца и изделия, различны.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому изобретению является способ определения формы свободной поверхности сварочной ванны, при котором сварку образца ведут неплавягцимся электродом в потоке защитного газа в нижнем положении, дугу отключают мгновенно, а форму свободной поверхности сварочной ванны определяют визуально по макрошлифам продольного сечения сварного шва «2).

Однако при определении формы свободной поверхности сварочной ванны по известному способу форма кратера, образую(цегося в результате кристаллизации жидкого металла сварочной ванны, искажена вследствие стекания жидкого металла со стенок кратера в процессе кристаллизации сварочной ванны. Известный способ не позволяет определить действительные размеры свободной поверхности сварочной ванны, существующей в процессе сварки и изменяющейся в зависимости от параметров режима.

Для выбора оптимального рех<има сварки необходимо выполнять большое количество Tðóäîåмких экcпериMPHтов (разрезка образцов, либо проведение рентгеновского f(oHтроля сварных швов).

Целью изобретения является сокращение трудоемкости экспериментальных исследований путем повышения точности определения формы и размерог свободной поверхности сварочной ванны.

Поставленная цель достигается тем, что согласно способу определения формы свободной поверхности сварочной ванны, при котором сварку ведут электродом в потоке защитного газа в нижнем положении, дугу отключают мгновенно, а форму свободной поверхности сварочной ванны определяют визуально, в момент отключения ду> и концентрично электроду подают дополнительный цилиндрический поток защитного газа с диаметром, равным (.— т — — (» где (1 — диаметр дополнительного потока защитного газа, м;

00(5-эмпирический коэффициент, м/см ; (х — коэффициент сосредоточенности

5 газсдинамического давления сварочной дуги, см, и скоростью истечения дополнительного потока защитного газа, равной

2. I Гк !

О г — где J — сила тока сварочной дуги, А;

/> — плотность газа дополнительного потока, кг/м, К вЂ” коэффициент пропорциональности силы давления сварочной дуги, 15

Н/А

При параметрах дополнительного потока газа, определяемых по выражениям (!) и (2), его силовое воздействие идентично силовому воздействию столба дуги.

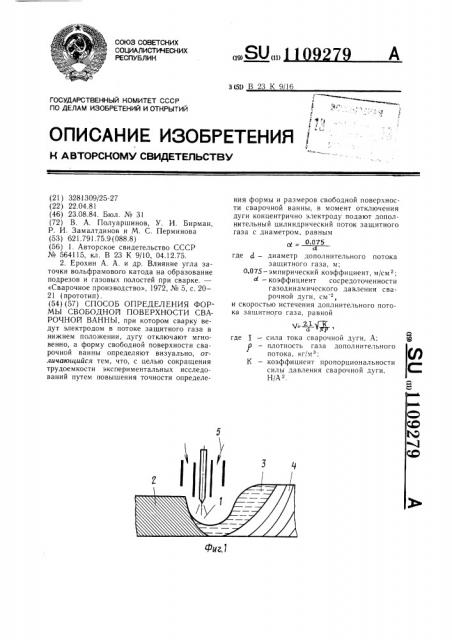

На фиг. 1 и 2 изображена схема подачи газа в сварочную ванну; на фиг. 3 -- кривые распределения давления свободной дчги, сжатой дуги и струи защитного газа.

Сварочная дуга оплавляет изделие 2, образуя сварочную ванну 3, которая, кристаллизуясь, образует сварной шов 4. В процессе сварки для защиты х<идкого металла сварочной ванны от воздействия атмосферы подают защитный газ 5. B момент отключения дуги 1 в ванну 3 концентрично электроду 6 сварочной горелки 6 подают дополнительный цилиндрический поток 7 защитного газа, который формируется специальным соплом 8. Дополнительный поток 7 защитного газа своим давлением поддерживает стенки кратера сварочной ванны в том положении, в котором они находились в процессе сварки, при этом металл на стенках кратера сварочной ванны кристаллизуется, т. е. фиксируется свободная поверхность сварочной ванны.

Способ осуществляют следуюц(им образом

Проводится определение свободной поверхности сварочной ванны нри сварке сжатой дугой титанового сплава 01-4.

Режим сварки: 1, = 60Л, расстояние

45 от сопла плазмотрона до образffÿ составляет 2,0 0 м, диаметр равен 3,0.! 0 з м, расход плазмообразующего газа — — 5,66 Х, Х 10 м /с, сила давления дуги составляет Р = 7,0.! 0 Н, соответствующий коэффициент пропорциональности К = 1,94 Х

Х !06 Н/А . а коэффициент сосредоточенности газодинамического давления дуги

4.= 25 ем 2.

По формуле (1) определен диаметр сопла, через которое подают дополнительный а поток газа в ванну, d =- 3,0 10 м. Поэтому

55 в качестве сопла, формирующего дополнительный цилиндрический поток газа, исполь зуется сопло плазмотрона свар(>чной горелки.!!09279

P,Па б00

25

Составитель Г. Квартальнова

Редактор А. Шандор Техред И. Верес Корректор И. Эрдейн

Заказ 56SI /1 I Тираж I037 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

l l3035, Москва, Ж вЂ” 35, Раушская наб.. д. 4/5 филиал ППП Патент>, г. Ужгород, ул. Проектная. 4

Ио формуле (2) определена скорость нстечения дополнительного потока V = 23,5м/с, а расход составил Я = l6,6 l0 м /с.

Идентичность формы свободной поверхности сварочной ванны в процессе сварки н после отключения луги и подачи газа контролнровалн способом фотонсследовання процесса сварки.

Существенного изменения формы свободной поверхности сварочной ванны не обнаружено. Время, затраченное на определенне оптимального режима прн сварке колец из сплава ОТ-4, сокращено в два раза. Использование предлагаемого способа по сравнению с нзвестным, позволяет повысить точность определения формы н размеров свободной поверхности сварочной ванны и дает воэможность получить зависимость размеров свободной поверхностн сварочной ван ны от режима сварки. Это позволяет сократить время, затрачиваемое на определение оптимального режима сварки, обеспечивающего бездефектное формнрованне сварного шва.