Способ контроля процесса осадки контактной стыковой сварки непрерывным оплавлением

Иллюстрации

Показать всеРеферат

СПОСОБ КОНТРОЛЯ ПРОЦЕССА ОСАДКИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ НЕПРЕРЫВНБ1М ОПЛАВЛЕНИЕМ по авт. СБ. ,NO 1002117, отличающийся те.м, что, с целью повышения качества контроля сварного соединения путем повышения точности определения момента возникновения дефекта соединения, дополнительно из.меряют интервал времени от начала осадки до момента, когда вторая производная перемещения подвижной станины машины станет отличной от нуля, сравнивают измеренный интервал времени с заданным и при равенстве указанны.х интервалов вре.мени осадку считают удовлетворительной.

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК зии В 3 К 11/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К A BTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (61) 1002117 (21) 3592947/25-27 (22) 20.05.83 (46) 23.08.84. Бюл. ¹ 31 (72) Н. В. Подола, И. Г. Ткаченко, В. П. Кривонос и Б. Л. Грабчев (7) ) Ордена Ленина и ордена Трудового

Красного Знамени институт электросварки им. E. О. Патона (53) 621.791.762.037 (088.8) (56) 1. Авторское свидетельство СССР № 1002117, кл. В 23 К ll/04, 1981 (прототип).

„„Я0„„1109283 А (54) (57) СПОСОБ КОНТРОЛЯ ПРОЦЕССА ОСАДКИ КОНТАКТНОИ СТЫКОВОЙ

СВАРКИ НЕПРЕРЫВНЫМ ОПЛАВЛЕНИЕМ по авт. св. № 1002117, отличающийся тем, что, с целью повышения качества контроля сварного соединения путем повышения точности определения момента возникновения дефекта соединения, дополнительно измеряют интервал времени от начала осадки до момента, когда вторая производная перемещения подвижной станины машины станет отличной от нуля, сравнивают измеренный интервал времени с заданным и при равенстве указанныx иHòåðвалов времени осадку считают удовлетворительной.

1109283

30

Составитель В. Ка гин

Редактор Л. Шандор Тех ред И. Верес Корректор М. Л,смник

Заказ 568!/11 тираж 1037 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП «Патент», г. Ужгород, ул. Проектная, 4

Изобретение относится к обработке и сварке материалов и может быть использовано при контактной стыковой сварке методом непрерывного оплавления преимущественно деталей с большим поперечным сечением.

По основному авт. св. № 1002117, известен способ контроля процесса осадки контакной стыковой сварки непрерывным оплавлением, при котором задают оптимальное значение скорости перемещения подвижной станины машины в момент, когда вторая производная перемещения подвижной станины машины отлична от нуля, а измерение скорости перемещения осуществляют в этот же момент времени, затем сравнивают измеренную и заданную величины скоростей и по их разности судят о наличии дефекта (1).

Однако на первом этапе процесса осадки, когда скорость закрытия зазора между оплавляемыми поверхностями недостаточна, жидкий слой металла и окислов на дне кратеров может закристаллизоваться, что приведет к появлению дефектов в сварном стыке.

Целью изобретения является повышение качества контроля сварных соединений путем повышения точности определения момента возникновения дефекта соединения.

Поставленная цель достигается тем, что согласно способу, при котором задают оптимальное значение скорости перемещения подвижной станины машины в момент, когда вторая производная перемещения подвижной станины отлична от нуля, а измерение скорости перемещения осуществляют в этот же момент времени, затем сравнивают измеренную и заданную величины скоростей и по их раз!гости судят о наличии дефекта, дополнительно измеряют интервал времени от начала осадки до момента, когда вторая производная перемещения подвижной станины машины станет отличной от нуля, сравнивают измеренный интервал времени с заданным и при равенстве указанных интервалов времени осадку считают удовлетворительной.

Одним из основных условий образования качественного сварного соединения является удаление пленки окислов при осадке. Для этого необходимо, чтобы слой жидкого металла, покрытыи пленками окислов не закристаллизовался до того момента, когда произойдет деформация всех кратеров на поверхности оплавления. Этот момент времени для изделий преимущественно с большим поперечным сечением характеризуется тем, что вторая производная перемещения подвижной станины машины становится отличной от нуля. В связи с этим интервал времени от начала осадки до указанного выше момен та не должен превысить интервал времени охлаждения металла до температуры, при которой еще нет затвердевания окислов.

Таким образом, нормально протекающим процессом считают такой, при котором контролируемый интервал не превышает заданного значения.

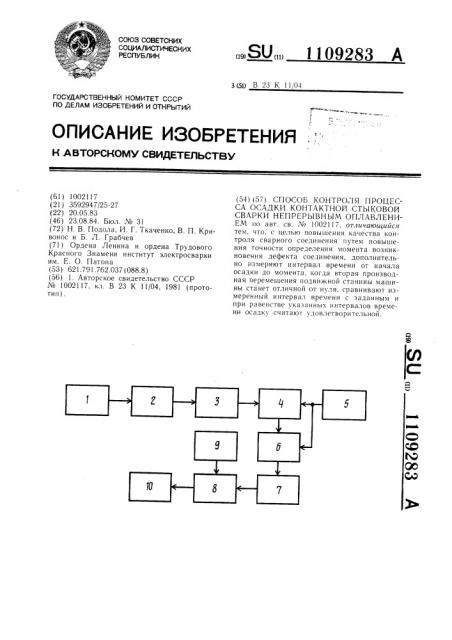

На чертеже представлена блок-схема устройства, реализук>щего предлагаемый способ.

Устройство содержит сварочную машину

1, датчик скорости перемещения подвижной плиты сварочной машины 2, дифференцирующий блок 3, нуль-орган 4, программирующее устройство 5, формирователь 6 импульсов, в качестве которого может быть использован трипер, преобразователь 7 длительности импульсов в напряжение, блок 8 сравнения, задатчик 9 величины контролируемого интервала, блок 10 индикации.

В процессе сварки с датчика 2 поступает сигнал †вЂ, пропорциональныи скорости пе К с(66t ремещения подвижной плиты сварочной машины, на вход блока 3. На выходе блока 3 получаем сигнал, пропорциональный второй производной перемещения по времени

В момент включения осадки по команде программирующего устройства 5 запускается формирователь 6 импульсов и в нуль-орган

4 поступает разрешение на измерение величины — - . В момент времени, когда — —, стаok a . ф аС нет отличной от нуля, импульс, формируемый в формирователе 6 импульсов, сбрасывается. В преобразователе 7 длительность полученного импульса преобразуется в пропорциональное напряжение, которое сравнивается в блоке 8 сравнения с напряжением от задатчика 9. Если напряжение, поступающее с преобразователя 7, превысит заданное, то с выхода блока сравнения 8 поступает сигнал рассогласования в блок 10 индикации.

Таким образом осуществляется контроль длительности описанного интервала осадки.

1.редлагаемый способ проверялся при сварке рельсов Р65 при использовании машины К-190П. При этом экспериментально было установлено, что допустимая длительность первого этапа осадки составляет 0,2 с.

Способ позволяет повысить стабильность качества сварных соединений за счет повышения точности определения момента возникновения дефекта соединения.