Формующая угловая головка для изготовления изделий из пластмасс

Иллюстрации

Показать всеРеферат

ФОРМУКНЦАЯ УГЛОВАЯ ГОЛОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС по авт. св. № 927529, отличающаяся тем, что, с целью повышения производительности и качества изделий путем уменьшения гидравлического сопротивления и улучшения гомогенизации расплава, смесительный элемент вьтолнен полусферической формы с вьшуклой поверхностью, направленной в сторону шнека, причем в продольном направлении на полусферическом элементе выполнены винтовые пазы прямоугольного сечения с увеличивающейся в направлении выходного отверстия глубиной, профиль которых ограничен двумя вьтуклыми дугами.

СОЮЗ СОВЕТСКИХ

СОЦИАЛ ИСТИЧЕСНИХ

РЕСПУБЛИК

0% (И) 14 А

З 5И В 29 Р 23/04; В 29 Р

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ,;.

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

CD сО (.фР

«Р (61) 927529 (21) 3530583/23-05 (22) 31.12.82 (46) 23.08.84, Бюл. № 31 (72) А.К. Панов, В.Е. Губин, В.И. Власов, А.Г. Барышников, З.Х. Иичник и В.И. Ефремов (71) Уфимский нефтяной институт (53) 678.057.374.2(088.8) (56) 1.. Авторское свидетельство СССР

¹ 927529,,кл. В 29 0 23/04, 1980 (прототип). (54)(57) ФОРМУКИЦАЯ УГЛОВАЯ ГОЛОВКА

ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС по авт. св. № 927529, о т л ич а ю щ а я с я тем, что, с целью повышения производительности и качества иэделий путем уменьшения гидравлического сопротивления и улучшения гомогениэации расплава, смесительный элемент выполнен полусферической формы с выпуклой поверхностью, направленной в сторону шнека, причем в продольном направлении на полусферическом элементе выполнены винтовые пазы прямоугольного сечения с увеличивающейся в направлении вы,ходного отверстия глубиной, профиль которых ограничен двумя выпуклыми дугами.

ff093l4

Изобретение относится к конструкциям угловьгх формующих Головок для изготовления изделий из пласт-масс, может быть использовано в химической промышленности и полимерном машиностроении.

По основному авт. св. Ф- 927529 известна формующая угловая головка для изготовления иэделий иэ пластмасс, содержащая корпус с каналом для подачи расплава от экструдера, причем шнек снабжен жестко закрепленным на

40 мером, что вызывает прекращение подачи смазочного материала к трущимся поверхностям.

Создаваемая при этом тонкая полимерная пленка в зазоре между опорной шейкой вала-шнека и внутренней поверхностью подшипника недостаточна для смазки из-за очень тонкого слоя, в результате чего в зазоре образуются пригары полимеров, склонных к термодеструкции (например, полипропилен и ПВХ), тем самым поего выходном конце смесительным элементом, выполненным с винтообразными рифами по его поверхности, а угол наклона оси шнека к оси экструдера выбран в пределах 30-ч5

В известной формующей угловой головке расплав полимера, нагнетаемый экструдером, проходит через фильтр-решетку в канал, далее материал подхватывается вращающимся дополнительным шнеком, продавливается через отверстие втулки в зону вращающегося цилиндрического смесительног о элемента с винтообразными рифами и попадает в кольцевую щель, образованную внешней поверхностью дорна и внутренней поверхностью калибруюшей втулки ° Варьируя скорость вращения смесительного элемента и дополнительного шнека, а также величину зазора, можно легко добиться оптимального технологического режима переработки полимера с любыми физико.3 ( химическими свойствами (1 ), Существенным недостатком известной конструкции является то, что при высоких давлениях экструзии смазки становится недостаточно для опорной части дополнительного шнека (на выходе) иэ-за давления полимера, проникающего в зазор, который создает большое сопротивление для прохода смаэывающего материала к шейке

45 вала-шнека, а с другой стороны смазочный канал может забиваться поливышается сопротивление вращению дополнительного шнека и неустойчивость его в работе, что несколько снижает производительность и надежность работы узла, ухудшает гомогенизацию расплава и качество изделий. ! (роме того, между торцевой поверхностью вращающегося смесительного элемента и неподвижнои торцевой поверхностью подшипника скольжения имеется зазор, где образуется застойная зона расплава полимера, а следовательно,, отсутствие плавного перехода в смесительную зону создает дополнительное трение в зазоре между указанными поверхностями, что также несколько снижает пропускную способность формующей головки.

Целью изобретения является повышение производительности и качества изделий путем уменьшения гидравлического сопротивления и улучшения гомогенизации расплава.

Указанная цель достигается тем, что в формующей угловой головке для изготовления изделий из пластмасс смесительный элемент выполнен полусферической формы с выпуклой поверхностью, направленной в сторону шнека, причем в продольном направлении на полусферическом элементе выполнены винтовые пазы прямоугольного сечения с увеличивающейся в направ,лении выходногo отверстия глубиной, профиль которых ограничен двумя выпуклыми дугами.

Чаличие смесительного элемента, выполненного полусферической формы с выпуклой поверхностью и с винтовыми пазами представляет собой дополнительный шнек, который увеличивает давление расплава перед формующей втулкой и, тем самым, повышает пропускную способность головки на

50-70Х, обеспечивает дополнительную гомогенизацию и уменьшает гидравлическое сопротивление, а также ликвидирует застойные зоны за счет плавного перехода торцевой поверхности, выполненной в виде полусферы по ходу движения расплава.

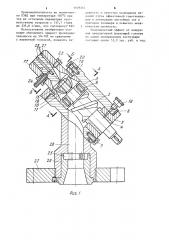

На фиг. 1 изображена формующая угловая голо.вка, общий вид; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 — - разрез Б-Б на фиг. f; на фиг. ч — смесительный элемент с винтовыми пазами в увеличенном масштабе.

Формующая угловая головка содержит корпус 1,, где расположен двух1109314

3 заходный шнек 2, который установлен на подшипниках качения 3 и сколь— жения 4. Подшипник 4 размещен внутри втулки 5, которая закреплена в корпусе 1 вместе с уплотнительным кольцом 6 с помощью бол! ов 7, а подшипник 3 качения смонтирован в корпусе 1, ролики 8 которого имеют отверстия 9 (фиг..2) .

На выходном конце шнека ? жестко закреплен на резьбе смесительный элемент 10 полусферической формы с выпуклой поверхностью, направленной в сторону шнека 2. В продольном направлении на полусферическом элемен1 те 10 выполнены винтовые пазы 11 прямоугольного сечения с увеличивающейся в направлении выходного отверстия 12 глубиной, профиль которых ограничен двумя выпуклыми дугами 13 и 14 (фиг. 4). Во избежание отворачивания смесительного полусферического элемента 10 предусмотрено поджатие его контргайкой 15.

Для смазки подшипника 4 скольжения установлена масленка 16. Для поджатия подшипника 3 качения установлена калибрующая втулка 17, закрепленная фланцем 18 с уплотняющим кольцом 19 с помощью болтов 20. В калибрующей втулке 17 расположен неподвижно дорн 21 и регулировочные болты 22. В дорне 21 выполнен канал

23 для охлаждения, сообщенный с патр уб ком 24 .

На выходе в формующую головку установлен фильтр — решет ка 25, который закреплен втулкой 26.

Корпус 1 головки соединен с экструдером (не показан) с помощью плиты 27. Ось шнека 2 расположена под углом 30-45О к оси экструдера, для подачи расплава от которого предназначен канал 28.

Формующая угловая головка рабов тает следующим образом.

Расплав полимера, нагнетаемый экструдером, проходит через фильтр— решетку 25 в канал 28, далее материал подхватывается вращающимся шнеком 2, продавливается через отверстия 9 роликов 8 и между ними в зону вращающегося полусферического смесительного элемента 10 с винтовыми пазами 11 и далее попадает в выходное отверстие 12, образованное внешней поверхностью дорна 2 1 и внутренней поверхностью калибрующей втулки 17.

При замене дорна 2 1 и втулки 17 на меньший или больший диаметры можно получить полые изделия различных геометрических размеров.

Шнек 2 и смесительный полусферический элемент 10 совместно приводятся во вращение электродвигателем через вариатор (не показаны) .

В зазоре, образованном между поверхностью калибрующей втулки 17 и поверхностью вращающегося элемента

10, возникает сложный сдвиг, который снижает эффективную вязкость и уменьшает гидравлическое сопротивление, что позволяет существенно увеличить объемную скорость выхода экструдата. В зоне сложного сдвига происходит усиленная гомогенизация, что положительно сказывается на качестве изделий.

Варьируя скорость вращения смесительного элемента 10 и шнека 2, а также величину зазора, можно легко добиваться оптимального технологического режима переработки полимера с любыми физико-химическими свой,ствами.

Прямоугольное сечение винтовых пазов 11 способствует еще большему увеличению давления. расплава при его прохождении через смесительный полусферический элемент 10.

Экспериментальные исследования проводились на опытной установке, состоящей из экструдера с червяком диаметром 40 мм и длиной 640 мм, формующей головки со шнеком 2 диаметром 75 мм длиной нарезки 60 мм и полусферическим смесительным элементом радиусом 35 мм. Глубина вин-. товых прямоугольных пазов постепенно увеличивается по ходу движения полимера от оси шнека по периферий-ной поверхности полусферы до 7 мм, ширина канавки составляет 11 мм.

При вращении дополнительного шнека (75 об/мин) с постоянным давлением, создаваемым основным шнеком (2,0 МПа), при получении труб из

ПВХ наружным диаметром 50 мм, толщиной 2,5 мм при температуре экструзии 170 С, производительность головки увеличивалась на 657 по сравнению с известной головкой. Производительность определяют по объемному расходу. Производительность по ПВХ в известной головке составила 313,0 г/мин, а в головке предложенной конструкции 516,0 г/мин.

1109314

Производительность по полиэтилену ПЭВД при температуре 150 С при тех же остальных параметрах соответственно возросла с 137,7 г/мин до 233,8 г/мин, что составляет 697..

Использование изобретения позволит обеспечить прирост производительности на 50-707. по сравнению с известной головкой, повысить надежность и качество полимерных иэделий путем эффективной гомогенизации и ликвидации застойных зон и пригаров полимера и повысить меха5 ническую прочность.

Экономический эффект от внедрения предлагаемой формующей головки на одном промышленном экструцере составит около 53,0 тыс, руб. в год.

1109314

Ф ыу

Составитель M. Фитисова

Редактор В. Иванова Техред Л, Коцюбняк Корректор О. Дуговая

Тираж 640 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113025, Москва, Ж-35, Раушская наб., д. 4/5

Заказ 5988/12

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4