Способ получения мочевины

Иллюстрации

Показать всеРеферат

СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ, включающий ее синтез из аммиака и двуокиси углерода при повьшенной температуре и давлении, вьщеление Из плава синтеза непрореагировавших NHj и COg ступенчатой дистилляцией с последующей их абсорбцией-конденсацией - на двух ступенях давления, причем давление на первой ступени составляет 60-120 кгс/см, введение части свежей CG2 в узел наделения и абсорбции -конденсации NHj и СО первой ступени, отличающийс я тем, что, с целью снижения энергетических затрат, реакционную смесь после первой ступени дистилляции подвергают дополнительной сепарации при давлении 30-60 кгс/см, а выделенные при этом газы направляют на контактирование с потоком свежей двуокиси углерода, имеющим давление 200-250 кгс/см и предназначенным § к введению на стадию вьщеления и абО ) сорбции-конденсации NH- и СО. первой с ступени.

СОЮЭ СОВЕТСНИХ

РЕСПУБЛИК. Я0„„ll 109384 з1яп С 07 С 126/02

t ч

OllH0AHHE ИЗОБРЕТЕНИЯ

Н АВТОРСКОМ У СВИДЕТЕЛЬСТВУ

И%

° °

° °

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИИ (21) 2911204/23-04 (22) 11.04.80 (46) 23.08.84. Бюл.¹31 (72),t.Ì.Ãoðëoâñêèé, В.И.Кучерявый, Б.П.Мельников, Ю.А.Сергеев и С.М.Симонов (53) 66 1.717.5.07(088.8) (56) 1. Кучерявый В.И.,Лебедев В.В.

Синтез и применение карбамида. Л., "Химия", 1970, с.187.

2. Авторское свидетельство СССР по заявке 2415813/23-04, кл. С 07 С 126/02, 1977 (прототип). (54)(57) СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНЫ, включающий ее синтез из аммиака и двуокиси углерода при повышенной температуре и давлении, выделение из плава синтеза непрореагировавших

NH и СО ступенчатой дистилляцией с последующей их абсорбцией-конденсацией — на двух ступенях давления, причем давление на первой ступени составляет 60-120 кгс/см, введение части свежей СО в узел выделения и абсорбции -конденсации NHЗ и СО первой ступени, о т л и ч а ю щ и йс я тем, что, с целью снижения энергетических затрат, реакционную смесь после первой ступени дистилляции подвергают дополнительной сепарации при давлении 30-60 кгс/см, 2 а выделенные при этом газы направляют на контактирование с потоком свежей двуокиси углерода, имеющим давление 200-250 кгс/см и предназначенным Е к введению на стадию выцеления и абсорбции-конденсации NH и СО первой ступени.

1 1109

Изобретение относится к технологии производства мочевины из аммиака и двуокиси углерода.

Известен и имеет наибольшее распространение способ получения мочевнны с полным жидкостным рециклом не5 конвертированных NH и СО .

Сущность способа состоит в том, что синтез мочевины иэ ИНз и СО, осуществляют при высоких температурах (160-230 С) и давлениях (160400 кгс/см ), а также при значительном избытке аммиака (молярное соотношение NH :СО составляет 3,6-6,0), план синтеза мочевины подвергают дистилляции в несколько ступеней при последовательно снижающемся давлении, газы дистилляцин конденсируют в присутствии водного абсорбента с образованием рециркулируемого раствора углеаммонийных солей (УАС) (1).

Одним из недостатков способа с жидкостным рециклом является высокий расход энергетических средств.

Наиболее близким по технической

25 сущности и достигаемому эффекту к изобретению является способ получения мочевины, включающий ее синтез из аммиака и двуокиси углерода, выделение из плана синтеза непрореагированших NH и С0 ступенчатой дистилля30 цией с последующей их абсорбциейконденсацией, по крайней мере, на двух ступенях давления, причем давление на первой ступени составляет 60120 кгс/см, введение части свежей

СО в узел вьделения и абсорбциикойденсации ИН и СО первой ступени.

Согласно этому способу перед дистилляцией из плана синтеза вьделяют избыточный аммиак сепарацией плана при давлении 60-120 кгс/см дистилля) цию первой ступени проводят н токе

CA, газы дистилляции первой ступени койденсируют в двух зонах при избытке

СО в газовой фазе в первой из этих

2 зон, отсепарированный избыточный

МН подают BO вторую зону конденса3 ции, а раствор углеаммонийных солей перед рециркуляцией смешивают с жидким аммиаком.

Этот способ обеспечивает существенное снижение энергозатрат (2 j.

Однако известному способу так же как и способу (1 ) свойственен принципиальный недостаток, заключающийся в ограниченности степени отгонки неконвертированных NHg и СО на первой ступени дистилляции. Поскольку тепло384 2 ту конденсации-абсорбции газов дистщ1 ляции на ступенях среднего давления (,порядка 12 кгс/см ) и низкого давления (близкого к атмосферному) практически невозможно утилизировать, на этих ступенях, наоборот, приходится дополнительно потреблять энергию — в виде оборотной охлаждающей воды.

Белью изобретения является снижение энергозатрат путем увеличения количества утилизируемого тепла и снижения расхода охлаждающей воды.

Поставленная цель достигается тем, что согласно способу получения мочевины, включающему синтез ее иэ аммиака и двуокиси углерода, при повышенной температуре н давлении, ньделение из плана синтеза непроРеагировавших NH и С02 ступенчатой дистилляцией с последующей их абсорбцией-конденсацией, по крайней мере, на двух ступенях давления, причем давление на первой ступени составляет 60-120 кгс/см, введение части свежей СО в узел выделения и абсорбции-конденсации

ИН и СО> перной ступени, реакционную смесь после первой ступени дистилляции подвергают дополнительной сепарации при давлении 3060 кгс/см, а вьделенные при этом газы направляют на контактирование с потоком свежей двуокиси углерода, имеющим давление 200-250 кгс/см, и предназначенным к введению на стадию ньделения и абсорбции-конденсации NH и СО первой ступени.

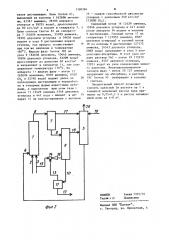

На фиг. 1 и 2 даны схемы установок для получения моченины.

На контактирование с потоком свежей двуокиси углерода, имеющим давление 200-250 кгс/см, предусмотрено направлять вьделенный дополнительной сепарацией при давлении

30-60 кгс/см газовый поток н полном объеме или частично. В последнем случае оставшуюся часть газового потока с давлением 30-60 кгс/см перерабатывают известными методами в узлах дистилляции среднего или низкого давления. За счет осуществления дополнительной сепарации плана синтеза (без подогрева либо с подогревом) при давлении 3060 кгс/см и передачи ньделенных газов на первую ступень дистилляции и абсорбции-конденсации NH н СО существенно (в 1, 1-1,S раза) сни3 11 жается количество газов дистилляции на ступенях среднего и низкого дав ления. Соответственно уменьшается расход оборотной воды на конденсацию этих газов. Выделенные сепарацией при давлении 30-60 кгс/см газы в смеси с потоком свежей двуокиси углерода вводят в зону абсорбцииконденсации газов дистилляции первой ступени под давлением 60-120 кгс/см непосредственно, либо через зону дистилляции плава под этим давлением.

За счет дополнительной подачи газов, выделенных сепарацией под давлением

30-60 кгс/см,в зону абсорбции-конденсации газов под давлением 60120 кгс/см возрастает. количество утилизируемого в этой зоне тепла.

Это позволяет снизить расход пара в технологическом процессе в целом.

Вследствие снижения количества газов дистилляции на ступенях сред- . него и низкого давления уменьшается потребление воды для их абсорбции.

В конечном итоге это служит предпосылкой уменьшения рецикла воды в зону синтеза, повышения степени конверсии сырья и дополнительной экономии энергетических средств на стадиях выделения и рекуперации непрореагировавших NH3 и СО

Пример 1. Согласно фиг.1 в колбнну 1 синтеза мочевины, в которой поддерживают температуру

195 С и давление 220 кгс/см, подают кг/ч: 35-458 жидкого аммиака (поток

2) с температурой 124 С и давлением

220 кгс/см, 33952 газообразной

СО (поток 3) с температурой 160 С

2 и давлением 220 кгс/см и 128792 рециркулируемого раствора УАС (поток

4),66584 аммиака, 41726 двуокиси углерода и 19881 воды. Плав 5 синтеза, отводимый иэ колонны (62565 мочевины, 66589 аммиака, 29798 двуокиси углерода, 39250 воды) дросселируют до 70 кгс/ем и подают в узел I дистилляции ступени 6, где процесс осуществляют при том же давлении и температуре 190 С. Далее о плав синтеза мочевины (поток 7)

62565 мочевины, 22542 аммиака, 7263 двуокиси углерода и

32807 воды - выводят из узла 6, дросселируют до давления 30 кгс/см2 и подают в сепаратор 8. -Из аппарата

8, где поддерживают температуру

130-135 С, жидкую фазу (поток 9)

62565 мочевины,21284 аммиака, 6856

09384 4 двуокиси углерода и 32724 воды — направляют далее на последующие ступени дистилляции и на переработку известными методами в товарные формы, а газовый поток 10 (1258 аммиака, 407 двуокиси углерода и 83 воды) вводят на контактирование с потоком

11 свежей газообразной двуокиси углерода (11930 СО ) с температурой

160 С и давлением 220 кгс/см в эжекторе 12.

Смешанный поток 13 после аппарата

12 (1258 аммиака, 12337 двуокиси углерода и 83 воды) подают вместе с газовой фазой (поток 14) из узла б (44047 аммиака, 22535 двуокиси углерода, 6443 воды} на стадию конденсации — абсорбции газов дистилляции первой ступени. В зону 15 конденсации-абсорбции подают и раствор

УАС из узла конденсации низкого давления — поток 16 (21453 аммиака, 6854 двуокиси углерода, 13296 воды).

Несконденсированную газовую фазу (поток 17) — 174 аммиака направляют на абсорбцию, а раствор УАС (поток

4) возвращают в колонну) 1 синтеза.

Пример 2. (фиг1) . Отличается от примера 1 тем, что плав синтеза мочевины (поток 7) выводят из узла 6, дросселируют до давления

45 кгс/см и подают в сепаратор 8, где поддерживают температуру 160 С.

Жидкая фаза (поток 9) содержит 62565 мочевины, 18 122 аммиака, 5851 двуоки-. си углерода и 32499 воды, а газовая фаза (поток 10) — 4420 аммиака, 14 12 двуокиси углерода и 308 воды.

Смешанный поток 13 после аппарата

12, содержащий 4420 аммиака, 13342

40 двуокиси углерода и 308 воды, подают вместе с газовым потоком 14 из узла

6 (состав потока такой же, как в примере 1) на стадию конденсации-абсорб45 ции газов дистилляции первой ступени

15. В этом примере в зону 15 конденсации-абсорбции подают раствор УАС (поток 16) следующего состава:аммиака

18291, двуокиси углерода 5849, воды ,13130.

Пример 3. Согласно фиг.2 в колонну 1 синтеза, в которой поддерживают температуру 200 С и давление

250 кгс/см, подают поток.2 жидкого аммиака (30599 NH ),поток 3 (32199 газообразной двуокиси углерода) и поток 4 — раствор УАС (68573 аммиака, 41637 двуокиси углерода, 20819 воды) из узла 5 конденсации-абсорбции

S »093 газов дистилляции. Плав (поток 6), выходящий из колонны 1 (62606 мочевины, 6338 1 аммиака, 28105 двуокиси углерода и 39735 воды), дросселируют до 90 кгс/см и подают в сепаратор 7. 5

Плав синтеза (поток 8) из сепаратора 7 (62606 мочевины, 35389 аммиака, 19503 двуокиси углерода и 39636 воды) подают в узел 9 дистилляции первой ступени, где процесс осуществляют при том же давлении и температуре

160 С. Жидкую фазу (поток 10) нз узла 9 (62606 мочевины, 10445 аммиака, 10306 двуокиси углерода, 33209 воды) дросселируют до давления 60 кгс/см 15 и направляют в сепаратор 11, где подо держивают температуру 170 С. Из аппарата 11 жидкую фазу — поток 12 (62606 мочевины, 8016 аммиака, 8760

СО и 32768 воды) подают далее на N

2 последующую дистилляцию и переработку в товарные формы известными методами, а выделенные при этом газыпоток 13 (2429 аммиака,1546 двуокиси углерода и 44 1 воды — вводят в аппарат 14 на контактирование с потоком

15 — свежей газообразной двуокисью углерода с давлением 250 кгс/см (13800 С02) °

Смешанный поток 16 (2429 аммиака, 15346 двуокиси углерода и 441 воды) после аппарата 14 подают в колонну

9 дистилляции. Газовый поток 17 из сепаратора 7 (27955 аммиака, 8587 двуокиси углерода) и газовый поток

18 иэ колонны 9 дистилляции (27373 аммиака, 24543 двуокиси углерода, 6868 воды) направляют в узел 5 конденсации-абсорбции, В этот узел подают раствор УАС вЂ” поток 19 (13272 аммиака, 8507 двуокиси углерода, 13951 воды) иэ узла конденсации низкого давления. Несконденсированную газовую фазу — поток 20 (27 аммиака) направляют на абсорбцию, а раствор

УАС (поток 4) возвращают в колонну

1 синтеза.

Предлагаемый способ позволяет снизить удельный (в расчете на 1 т товарной мочевины) расход пара примерно на 0,05-0,1 т и расход охлаждающей воды на 4-8 м .

ВНККПИ Заказ 5995/16

Тираж 4 10 Подписное

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4