Устройство к станку для образования внутренней резьбы

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО К СТАНКУ ДЛЯ ОБРАЗОВАНИЯ ВНУТРЕННЕЙ РЕЗЬБЫ содержащее полый корпус с пазами, охваты вающую его втулку, установленные в па зах с возможностью радиального перемещения резьбовые пластины, взаимодействующие с подпружиненным конусом, расположенным в корпусе, и механизм радиальной подачи резьбовых пластин в виде планетарного редуктора с центральным колесом и торцовым кулачком, взаимодействующим с опорным элементом, отличающееся тем, что, с целью расщирения технологических возможностей К1/ повыщения качества резьбы, устройство снабжено установленным на центральном колесе редуктора поводком для взаимодействия с приводом станка, толкателем , установленным в корпусе для взаимодействия с конусом, причем конус и охватывающая корпус втулка установлены с возможностью радиального перемещения, а опорный элемент жестко связан с корпусом. ,,и V-v 24 25

„„SU„„1110567 A

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЭОБРЕ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

26 д

Фи i

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3630145/25-08 (22) 28.04.83 (46) 30.08.84. Бюл. № 32 (72) В, В. Матвеев, О. В Калинин, В. С. Надеин, В. Г. Загон и Ю. В. Витушкин (71) Челябинский политехнический институт им. Ленинского Комсомола (53) 62.229.272 (088.8) (56) 1. Авторское свидетельство СССР № 846021, кл. В 21 Н 3/08, 1981.

2. Авторское свидетельство СССР № 967640, кл. В 21 Н 3/08, 1982 (прототип). (54) (57) УСТРОЙСТВО К СТАНКУ ДЛЯ

ОБРАЗОВАНИЯ ВНУТРЕННЕЙ РЕЗЬБЫ, содержащее полый корпус с пазами, охватывающую его втулку, установленные в пазах с возможностью радиального перемещения резьбовые пластины, взаимодействующие с подпружиненным конусом, расположенным в корпусе, и механизм радиальной подачи резьбовых пластин в виде планетарного редуктора с центральным колесом и торцовым кулачком, взаимодеиствующим с опорным элементом, отличающееся тем, что, с целью расширения технологических возможностей и. повышения качества резьбы, устройство снабжено установленным на центральном колесе редуктора поводком для взаимодействия с приводом станка, толкателем, установленным в корпусе для взаимодействия с конусом, причем конус и охватывающая корпус втулка установлены с возможностью радиального перемещения, а опорный элемент жестко связан с корпусом.!

110567

Изобретение относится к машиностроению и может быть использовано для образования внутренних резьб в глухих и сквозных отверстиях деталей из материалов различной твердости, в том числе и из хрупких 5

Известно устройство для образования внутренней резьбы, содержащее корпус, резьбовые пластины, размещенные в наклонных пазах корпуса, подпружиненную втулку, опорное и стопорное кольца и дополнительную пружину, размещенную между опорным и стопорными кольцами (1).

Однако известное устройство характеризуется ограниченным применением вследствие образования резьбы только в сквозных отверстиях и только на станках, где 15 имеется неподвижный упор, так как он требуется устройству для раздвижения резьбовых пластин; снижением стойкости резьбовых пластин из-за отсутствия элементов, компенсирующих несоосность инструмента, и обрабатываемого отверстия, а также по- 20 вышенным износом наклонных пазов корпуса, так как во время образования резьбы резьбовые пластины под нагрузкой движутся относительно корпуса в продольном и радиальном направлениях. 25

Известно устройство к станку для образования внутренней резьбы, содержащее полый корпус с пазами, охватывающую его втулку, установленные в пазах корпуса с возможностью радиального перемещения резьбовые пластины, взаимодействующие с ЗО подпружиненным конусом, расположенным в корпусе, и механизм радиальной подачи резьбовых пластин в виде планетарного редуктора с центральным колесом и торцовым кулачком, взаимодействующим с опорным элементом (2) .

Недостатками известного устройства являются отсутствие элементов, компенсирующих неточность взаимного расположения осей отверстий заготовки и устройства, что снижает точность резьбы и стойкость 4п резьбовых пластин, и невозможность его использования на токарных автоматах и автоматических линиях.

Цель изобретения — расширение технологических возможностей и повышение качества резьбы.

Поставленная цель достигается тем, что устройство к станку для образования внутренней резьбы, содержащее гюлый корпус с пазами, охватывающую его втулку, установленные в пазах корпуса с возможностью О радиального перемещения резьбовые пластины, взаимодействующие с подпружиненным конусом, расположенным в корпусе, и механизм радиальной подачи резьбовых пластин в виде планетарного редуктора с центральным колесом и торцовым кулачком, 55 взаимодействующим с опорным элементом, снабжено, установленным на центральном колесе редуктора поводком для взаимодействия с приводом станка, толкателем, установленным в корпусе для взаимодействия с конусом, причем конус и охватывающая корпус втулка установлены с возможностью радиального перемещения, а опорный элемент жестко связан с корпусом.

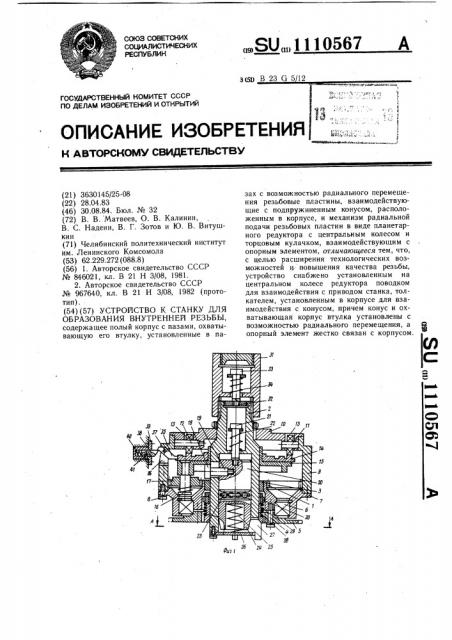

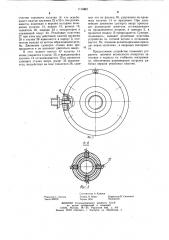

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 — то же, вид сверху; на фиг. 3 — сечение А-А на фиг. 1.

Устройство для образования внутренней резьбы содержит центральное колесо 1, корпус 2, втулку 3. К нижнему торцу центрального колеса 1 винтами 4 крепится поводок

5. Между внутренними торцами центрального колеса 1 и поводка 5 закреплено внутреннее кольцо подшипника 6, а его наружное кольцо установлено в стакане 7. Последний связан винтами 8 с зубчатым венцом 9, имеющим внутренние зубья, который с помощью диска 10 закреплен на корпусе 2. В диске

10 на осях 11 и 12 установлены подшипники

13, взаимодействующие с рабочими поверхностями торцового кулачка 14, имеющего две концентрично расположенные кольцевые рабочие поверхности — наружную и внутреннюю, на каждой из которых выполнены три участка: нижний горизонтальный, наклонный и верхний горизонтальный. Угловая протяженность соответствующих участков на концентричных рабочих поверхностях одинакова. Однотипные участки на наружной и внутренней поверхностях смещены относительно друг друга на 180 . Кулачок

14 расположен на водиле 15 планетарной передачи. В расточках водила закреплены оси 16 сателлитов 17. Нижняя опорная поверхность водила 15 контактирует с роликами 18, закрепленными с помощью осей

19 в толкателе 20. В верхний торец толкателя ввернут винт 21, который с помощью пружины 22 поджимает ролики 18 к водилу

15. Нижний торец толкателя контактирует через шарики 23, размещенные в сепараторе, с конусом 24. В нижней части конуса выполнено глухое отверстие, в которое размещена пружина 25, упирающаяся своим нижним торцом в крышку 26 корпуса. С конусом 24 взаимодействуют наклонные плоскости резьбовых пластин 27. Резьбовые пластины 27 размещены в продольных пазах корпуса 2 с возможностью радиального перемещения. Геометрия рабочей части резьбовых пластин выбирается в зависимости от способа получения внутренней резьбы выдавливание или резание. Нижние торцы резьбовых пластин 27 опираются на крышку 26, а их верхние скошенные торцы связаны втулкой 28, в бурт которой упирается цилиндрическая пружина 29, контактирующая верхним торцом с регулирующими гайками 30.

Конус 24 размещен внутри корпуса 2 с таким же радиальным зазором, как и втул1110567 ка 28 на корпусе 2. Величина радиального зазора принимается равной утроенному значению ожидаемой несоосности корпуса 2 и заготовки.

На верхней части корпуса 2 выполнены шлицы, с помощью которых корпус крепится к переходной втулке 31 с возможностью перемещения вдоль вертикальной оси. Резьбовая пробка 32, винт 33 и пружина 34 удер живают корпус 2 в переходной втулке 31.

Рычаг 35 удерживает кулачок 14 от вращения вместе с водилом 15. Рычаг 35 закреплен на зубчатом венце 9 с помощью кронштейна 36 и оси 37.

Рычаг 35 контактирует с толкателем 38, размещенным во фланце 39, и под действием пружины 40 выдвинут из фланца. Винт 41 ограничивает ход толкателя 38. Фланец

39 установлен на станине станка.

Устройство для образования внутренней резьбы работает следующим образом.

Устройство закрепляется, например, в суппорте вертикального токарного полуавтомата с помощью переходной втулки 31.

Резьбовые пластины 27 под действием подпружиненной втулки,28 сдвинуты к оси головки, так как конус 24, шарики 23 с сепаратором, толкатель 20, водило 15 и кулачок 14 находятся в верхнем исходном поло. жении относительно корпуса 2 под действием пружин 22 и 25. Резьба формируется в заготовке на определенной позиции станка.

При поступлении заготовки на эту позицию станка включается ускоренный ход суппорта, и устройство быстро подводится к вращающейся заготовке, закрепленной в патроне станка. Ловитель,. установленный на патроне, входит в контакт. с поводком 5, и вращение передается от патрона через поводок. 5 центральному колесу 1 планетарной передачи, которое начинает вращаться, вращая. сателлиты 17, а вместе с ними вращается и водило 15. Торцовый кулачок 14 не вращается, так как он удерживается от вращения рычагом 35, в который упирается выступ 42 кулачка 14 (фиг. 2). Ускоренный ход суппорта сменяется на рабочий, более медленный. В этот момент резьбовые гребенки 27 оказываются расположенными вдоль всего отверстия заготовки, выступая за его нижний торец на 1-15 мм, а рычаг

35, достигнув своим наружным концом толкателя 38, поворачивается на оси 37 и выходит из контакта с выступом 42 кулачка

14. Последний начинает .вращаться вместе с водилом 15. При вращении кулачка 14 его наклонные рабочие поверхности набегают на подшипники 13, оси 11 которых неподвижны относительно корпуса 2, вследствие чего кулачок 14, водило 15, ролики 18 их оси 19, толкатель 20 с винтом 21, шарики 23 с сепаратором и конус 24 перемещаются вниз вдоль корпуса 2. Двигаясь вниз, внутри корпуса 2 конус 24 сообщает резьбовым пластинам 27 радиальную подачу.

Движение вниз толкателя 20 . и конуса 24 приводит к сжатию пружин 22 и 25. Прн выдвижении резьбовых пластин 27 из корпуса 2, вследствие взаимодействия их верхних скошенных торцов с внутренним конусом подпружиненной втулки 28, втулка 28 двигается вверх по корпусу, сжимая пружину 29.

Выдвигаясь из невращающегося корпуса

2, резьбовые пластины 27 при соосно расположенных корпусе 2 и отверстии заготовки одновременно достигают поверхности вращающейся заготовки и начинают внедряться в нее, образуя винтовые канавки требуе15 мого профиля.

Если оси корпуса 2 и отверстия заготовки не совпадают, то поверхности отверстия заготовки сначала достигает только одна из резьбовых пластин та, которая в начальный момент находится ближе других к поверхности отверстия вращающейся заготовки, а между рабочими вершинами остальных резьбовых пластин имеются радиальные зазоры различной величины. Поскольку конус 24 расположен внутри корпуса с ра25 диальным зазором, то коснувшаяся резьбовая пластина не сможет внедриться в поверхность отверстия, так как с противоположной ей стороны у конуса нет подпора. Поэтому при дальнейшем движении вниз конус

24 начинает перемещаться в радиальном направлении в сторону наибольшего начального зазора между поверхностью отверстия и резьбовым пластинами, причем ось конуса

24 остается в этом движении параллельная оси корпуса 2. Это движение происходит до тех пор, пока оси конуса 24 и отверстия

35 заготовки не совпадают, что обеспечивает касание рабочих. вершин остальных резьбовых пластин поверхности отверстия вращающейся заготовки и одновременное .внедрение в нее рабочих вершин всех резьбовых

40 пластин 27, которые и образуют винтовые канавки требуемого профиля.

Поперечное внутри корпуса перемещение конуса 24 через резьбовые пластины 27 сообщается и подпружиненной втулке 28, которая перемещается также в поперечном направлении снаружи корпуса 2, все время поджимая резьбовые пластины 27 к крышке

26 корпуса 2 и к плавающему конусу 24.

Радиальное выдвижение резьбовых пластин из корпуса 2 продолжается до тех пор, о пока с подшипниками 13 контактируют наклонные участки вращающегося кулачка

14. При выходе подшипников 13 на верхние горизонтальные участки кулачка радиальное выдвижение резьбовых пластин прекращается, и выдвинувшиеся из корпуса 2 на требуемый размер резьбовые пластины

27 калибруют образованную резьбу во вращающейся детали. После этого под подшипники 13 подходят нижние горизонтальные

111ОЬ87 иг.

Составитель А. Климов

Техред И. Верес Корректор В. Синицкая

Тираж 1036 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП <Патент», г. Ужгород, ул. Проектная, 4

Редактор С. Лисина

Заказ 5922/9 участки торцового кулачка 14, что освобождает сжатые пружины 22 и 25 и они разжимаются, поднимая в верхнее исходное положение кулачок 14, водило 15, ролики 18, толкатель 20, шарики 23 с сепаратором и плавающий конус 24. Резьбовые пластины

27 при этом под действием сжатой пружины

29 и втулки 28 вдвигаются в корпус 2, полностью выходя из витков образованной резьбы. Движение суппорта станка вниз прекращается и он начинает двигаться вверх, В этот момент выступ 42 кулачка 14 вновь упирается в рычаг 35, и вращающийся кулачок 14 останавливается. При движении суппорта станка вверх, рычаг 35 поднимается, воздействуя на скос толкателя 38, сдвигает его во фланец 39, удерживая по-прежнему кулачок 14 от вращения. При дальнейшем движении суппорта вверх происходит размыкание ловителя, установленного на вращающемся патроне, и поводка 5, и вращение водила 15 прекращается. Суппорт, поднимаясь, выводит резьбовые пластины устройства из готовой детали и останавливается. На позицию резьбонарезания приходит новая заготовка, и операция повторяет10,„

Предлагаемое устройство позволяет устранить влияние несоосности отверстия заготовки и корпуса на стойкость инструмента, обеспечивая равномерную нагрузку рабочих вершин резьбовых пластин.