Способ контроля наличия пламени

Иллюстрации

Показать всеРеферат

1. СПОСОБ КОНТРОЛЯ НАЛИЧИЯ ПЛАМЕНИ в теплотехническом агрегате с основной и вспомогательными горелками путем регистрации акустических колебаний в заданном диапазоне частот и установления наличия пламени по превышению амплитуды колебаний порогового уровня, о т л и ч ающий ся тем, что, с цепью повышения надежности, вспомогательные горелки настраивают на вибрационный режим горения с заданным диапазоном частот, дпя которых определяют превьшзение амплитуды колебаний порогового уровня акустических колебаний. 2. Способ по п. 1, о т л и ч а ющ и и с я тем, что диапазоны частот вибрационного горения вспомогательных горелок устанавливают с не перекрываюпщми друг друга.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (191 (11) ЗСЮ F 23 N 5/16

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР по делАм изоБРетений и откРытий

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ ф 1

1 (21) 3545612/24-06 (22) 28.01.83 (46) 07.09.84. Бюл. У 33 (72) Б.М.Гунько, М.X.Сосна, И.Е.Бондарь, А.И.Иоффе, Н.Ф.Мироненко и П.К.Фишбейн (53) 621.182.261(088.8) (56) 1. Авторское свидетельство СССР

11 - 357421, кл. t 23 Н 5/16, 1969.

2. Патент США Ф 3811816, кл. 431-75, опублик. 1974. (54)(57) 1. СПОСОБ KOHTPOJM НАЛИЧИЯ

ПЛАМЕНИ в теплотехническом агрегате с основной и вспомогательными горелками путем регистрации акус ических колебаний в заданном диапазоне частот и установления наличия пламени по превышению амплитуды колебаний порогового уровня, о т л и ч а ю шийся тем, что, с целью повышения надежности, вспомогательные горелки настраивают на вибрационный режим горения с заданным диапазоном частот, для которых определяют превышение амплитуды колебаний порогового уровня акустических к оле6 аний.

2. Способ по п. 1, о т л и ч а юшийся тем, что диапазоны частот вибрационного горения вспомогательных горелок устанавливают не перекрывающими друг друга.

Изобретение относится к области контроля и регулирования горения, в частности предназначено для контроля наличия пламени, и может быть использовано в различных теплатех- 5 нических агрегатах для производ— стна технологических газов, н топливосжигающих устанонках, например н аппаратах газификации углей, конверсии природного газа, и топочных установках.

Известен способ контроля наличия пламени в горелочном устройстве, основанный на регистрации ультразвуковых колебаний, возбуждаемых н иони-15 зиронанном участке пламени специально создаваемым электрическим полем, модулированным ультразвуковой час— татой высокочастотного генератора (!) .

Однако данный способ обладает сложностью, состоящей н необходимости использования для возбужде— ния колебаний специальной электронной аппаратуры и днухстадийности принципа 25 действия: возбуждение внешними электрическими колебаниями ультразвуковых колебаний в пламени и затем восприятие их приемником ультразвуковых колебаний. Кроме того, способ имеет gg ограни«енный диапазон применения, обусловленный наличием достаточной ионизации пламени. В связи с этим анный способ в принципе приемлем для углеводородных пламен, но неприемлем для: водородных пламен, которые при допустимых температурных условиях не дают заметной ионизации.

Способ неприемлем также при использовании повышенных давлений, когда ионизация даже углеводородных пламен подавляется.

Недостаточная надежность способа связана с необходимостью расположения ионизированной части пламени 45 именно н области электродов электрической цепи. При изменении состава смеси, нагрузки, давления области расположения электродов и ионизации могут разойтись. Чувствительность способа недостаточна в связи с использонанием ультразвуковых частот (колебания с высокими частотами затухают интенсивнее низких ) и приема их приемником, расположенным вне камеры сгорания.

Наиболее близким к изобретению является способ контроля наличия пламени в теплотехническом агрегате с основной и Вс èîìîã;i". спины си горелкаки путем регистрации акустических колебаний н заданном диапазоне частот и установления наличия пламени по пре выше нию амплитуды кол еб аний порогового уровня f2j .

Недостатком известного способа янляется низкая надежность в связи с недостаточным уровнем шума (горелок 1 и соответственно с трудностью отделения сигнала этого шума из сигнала пост ороннего шума.

Целью изобретения является повышение надежности контроля наличия пламени.

Поставленная цель достигается тем, что согласно способу контроля наличия пламени в теплотехническом агрегате с основной и вспомогательными горелками путем регистрации акустических колебаний в заданном пиапазоне частот и установления наличия пламени по превышению амплитуды колебаний порогового уровня, вспомогательные горелки настраивают на нибрационный режим горения с заданным диапазоном частот, для которых определяют превышение амплитуды колебаний порогового уровня акустических колебаний.

Кроме того, диапазоны частот вибрационнаго горения вспомогательных горелок устанавливают не перекрывающими друг друга.

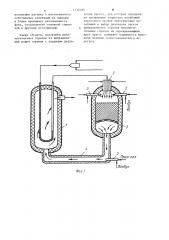

На фиг. 1 приведена схема теплотехнического агрегата с оснонной и вспомогательными горелками; на фиг . 2 — вспомогательная горелк а и устройство р»- я контроля наличия пламени ., на фи г. 3 — осциллограмма колебаний цавления P по времени

l\ при нормальном горении; на фиг.4 спектр распределения амплитуд колебаний 6 P по частоте Р при нормальном горении; на фиг. 5 — осциллограмма колебаний давления Р по времени с при вибрационном горении на одной частоте; на фиг. 6 — распределение амплитуд колебаний g Р по частоте F при нибрационном горении на единственной частоте F<, на фиг.7 осциллограмма колебаний давления Р по времени при вибрационном горе— нии на двух частотах (гармониках); на фиг. 8 — распределение амплитуд колебаний Ь Р по частоте F при вибрационном горении на двух частотах F< и Г,2 (гармониках1.

1112185

Теплотехнический агрегат состоит из реактора 1 первой ступени паровой! конверсии природного газа с расположенными внутри трубами с катализатором (на фиг. 1 показана одна труба), которые соединены с основной горелкой 2 реактора 3 второй ступени для шахтной конверсии конвертирован— ного газа. Реактор З,соединен с

„реактором 1 с помощью футерованного газохода 4. В реакторе 3 второй ступени и (или) в футерованном газоходе 4 расположены вспомогательные горелки 5.

Устройство, реализующее способ контроля наличия пламени содержит датчик 6, регистрирующий колебания давления звуковой частоты, усилитель 7, блок 8 управления и высоковольтный блок 9. Блок 8 управления о соединен с клапаном-отсекателем 10, установленным на трубопроводе 11 подачи газа к полому штоку 12 вспомогательной горелки 13. Шток имеет отверстия 14 для выхода газа, на его кон— це установлен стабилизатор 15. Полый шток со стабилизатором может перемещаться вдоль оси горелки. Горелка имеет штуцер 16 для подачи воздуха.

Способ контроля наличия пламени осуществляется следующим образом.

Перед запуском теплотехнического

1 агрегата (фиг. 1) в процессе стендовых испытаний вспомогательных горелок определяют линейные интервалы наиболее эффективного возбуждения вибрационного горения (т. е. с наиболее сильными и устойчивыми колебания-. ми) . Для этого в вспомогательную горелку (фиг. 2) через штуцер 16 подается воздух и через полый шток ! 2 — природный газ . Подцержив ая горение после стабилизатора 15, пере— двигают шток со стабилизатором вдоль оси горелки, меняя длину холодной 4> (до стабилизатора) и горячей (после стабилизатора) части тракта горелки, и настраивают режим вибрационного горения.

Вибрационное горение фиг. 2) отличается от обычного тем, что имеет не непрерывный спектр частот колебаний, связанный с турбулентностью пламени, а характеризуется колебаниями на одной, реже двух сосуществующих частотах. При этом амплитуда колебаний при вибрационном горении эначительно превосхо и л;гп»»»туды колебаний при обычном горении.

Найдя интервалы возбуждения и характеристики вибрационного горения (ч астоту Р, амплитуду Ь Р), наэ н ачают поро говое значение амплитуд

4 Р,, которое принимают как 1! Р„

0,5 1 Р, и задают диапазоны час— тот g Р = 107 Г. В счучае работы на одном теплотехническом агрегате не— скольких вспомогательных горелок диапазоны частот вибпацнонпого горения вспомогательных ор елок у станав— ливают Hp перекрывающими друг друга.

Настраивают блок 8 управления (фиг. 3) каждой вспомогательной горел— ки на сравнение амплитуды g Р регист— рируемой датчиком 6 колебаний в диа— паэоне Ь Р с пороговым значением амплитудь g Р!

Осуществляют роэжи г в спомо гат ел ьной горелки. Для этого через штуцер

16 подают воздух, по команде блока 8 управления включают высоковольтный блок 9, который подает искру в кольцевой зазор между стабилизатором и внутренней стенкой корпуса горелки и открывают клапан-отсекатель 10. Гаэ по штоку 12 через отверстия 14 поступает на смешение с воздухом и воспламеняется. Через 3-5 с блок 8 управления отключает подачу искры и включает канал контроля, содержащий датчик 6, усилитель 7, и воздействуют на клапан-отсекатель О.

В случае наличия пламени, определяемого каналом по тому признаку, что в назначенном диапазоне частот регистрируемая амплитуда g P > 4 Р, блок 8 управления выдает сигнал о наличии пламени и оставляет клапан— отсекатель 10 открытым.

В случае отсутствия пламени, когда в установленном диапазоне частот регистрируемая амплитудa z P С Ь Р„, блок 8 управления выдает команду на закрытие клапана-отсекателя 10.

После розжига вспомогательных горелок и вывода их на заданный режим при непрерь вном контроле пламени в них произ водят з апуск т еплотехнического агрегата, включая основную горелку 2. При этом, несмотря на очень большую в сравнении с вспомогательным; горелками произ— водительность основной горелки 2 шум последней не может повлиять на надежность контроля пламени в вспомогательных горелках, где в зоне рас11! 2185 регата.

5 положения датчика 6 интенсивность собственных колебаний на порядок и более превышает интенсивность фона, создаваемого основной горелкой и другими источниками.

Таким образом, настройка вспомогательных горелок на вибрационный режим горения с заданным диапазоном частот, для которых определяют превышение амплитуды колебаний порогового уровня акустических колебаний и выбор диапазона частот вибрационного горения вспомогательных горелок не перекрывающими друг друга, повышает надежность контроля пламени теплотехнического arlll2185

Фиг 2

Тираня 53!

Филиал IIIIII Патент, г.Ужгород, ул.Проектная, 4

Щ ИИПИ 3,1кдз 643 /25

Я

Подписное