Устройство для методического высокочастотного нагрева ферромагнитных деталей

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ МЕТОДИЧЕСКОГО ВЫСОКОЧАСТОТНОГО НАГРЕВА ФЕРРОМАГНИТНЫХ ДЕТАЛЕЙ, содержащее индуктор , число ампер-витков в котором увеличено к его выходному концу, и закрепленную в нем по всей длине направляющую для деталей, выполненную в виде полого лотка, изогнутого под углом подъема к оси индуктора до точки в индукторе, соответствующей нагреву деталей до точки Кюри, а после указанной точки - под углом спуска к этой оси, отличающеес я тем, что, с целью повьшения качества термообработки путем обеспечения управления процессом нагрева, участок лотка, изогнутый под углом подъема к оси индуктора, выполнен в виде замкнутой трубчатой рамки, заполненной принудительно циркулирующим раствором или расплавом электролита , и снабжен связанной с ним емкостью с теплообменником, а направШ ляющая выполнена из жаропрочного диэлектрического материала. 2. Устройство по п. 1, отличающееся тем, что, с целью расширения технологических возмож .% ностей устройства, трубчатая рамка может выдвигаться из индуктора, а ее стороны выполнены с возможностью разведения их в плоскости рамки.

СОО3 СОВЕТСНИХ а,иц

РЕСПУБ ЛИК (1% (И) за но В 6

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОР@НОМУ CSWIKTEllbCTRV (21) 3438332/24-07 (22) 17.05.82 (46) 07.09.84. Бюл. У 33 (72) К,Г. Параскевопулос, X.P. Казыханов и P.Г. Шакаев (71) Казахский ордена Трудового Красного Знамени государственный университет им. С.М. Кирова и Казахский политехнический институт им, В.И. Ленина (53) 62 1.365.52(088.8) (56) 1, Патент США У 4039794, кл. Н 05 В 5/02, 1977.

2. Авторское свидетельство СССР по заявке Ф 3386595/24-07, кл. Н 05 В 6/36, 1982. (54)(57) 1. УСТРОЙСТВО ДЛЯ МЕТОДИЧЕСКОГО ВЫСОКОЧАСТОТНОГО НАГРЕВА ФЕРРОМАГНИТНЫХ ДЕТАЛЕЙ, содержащее индуктор, число ампер-витков в котором увеличено к его выходному концу, и закрепленную в нем по всей длине направляющую для деталей, выполненную в виде полого лотка, изогнутого под углом подъема к оси индуктора до точки в индукторе, соответствующей нагреву деталей до точки Кюри, а после указанной точки — под углом спуска к этой оси, о т л и ч а ю щ е ес я тем, что, с целью повышения качества термообработки путем обеспечения управления процессом нагрева, участок лотка, изогнутый под углом подъема к оси индуктора, выполнен в виде замкнутой трубчатой рамки, заполненной принудительно циркулирующим раствором или расплавом электролита, и снабжен связанной с ним емкостью с теплообменником а направУ е ляющая выполнена из жаропрочного диэлектрического материала.

2. Устройство по и. 1, о т л и ч а ю щ е е с я тем, что, с целью расширения технологических возможностей устройства, трубчатая рамка может выдвигаться из индуктора, а ее стороны выполнены с возможностью разведения их в плоскости рамки.

1112582

Изобретение относится к индукцион" ному нагреву металла для термообработки с возможностью одновременного транспортирования тел качания, неусто ;чивых деталей, например шаров, на высоту и может быть использовано в машиностроении.

Известно устройство для нагрева ,ферромагнитной абразивной дроби, представляющее собой индуктор; внут- 1О ри которого расположен цилиндр, выполненный из магнитопроницаемого материала, вращающийся вокруг своей оси от дополнительного привода f1) .

Недостатком данного устройства яв- 15 ляется неравномерность нагрева деталей из-за невозможности обеспечения оптимальной угловой скорости вращения деталей и их неупорядоченности движения, что приводит к их соударениям и, как следствие, ухудшению качества поверхности. Кроме того, транспортировка деталей осуществляется только под действием сил гравитации.

Наиболее близким по технической сущности к предлагаемому является устройство методического высокочастотного нагрева ферромагнитных деталей, содержащее индуктор, число ампер-витков в котором увеличивается к его выходному концу, и закрепленную в нем по всей длине направляющую для деталей. выполненную в виде полого лотка, изогнутого под углом подъема к оси индуктора до точки в

35 индукторе, соответствующей нагреву деталей до точки Кюри, а после указанной точки — под углом спуска к этой оси f2).

Недостатками известного устройства являются ограниченная номенклатура допустимых типоразмеров транспортируемых деталей, а также ограниченные воэможности управления процессом

-,эижения деталей и режимом нагрева.

Цель изобретения — повышение качества термообработки путем обеспечения управления процессом нагрева A расширение технологических воэможностей устройства. 50

Поставленная цель достигается тем, что в устройстве для методического высокочастотного нагрева ферромагнитных деталей, содержащем индуктор, число ампер-витков в котором увеличе-55 .но к его выходному концу, и закрепленную в не по всей длине направляющую для деталей, выполненную в виде полого лотка, изогнутого под углом подъема к оси индуктора до точки в индукторе, соответствующей нагреву деталей до точки Кюри, а после укаэанной точки — под углом спуска к этой очи, участок лотка, изогнутый под углом подъема к,оси индуктора„ выполнен в виде замкнутой трубчатой рамки, заполненной принудительно циркулирующим раствором или расплавом электролита, и снабжен связанной с ним емкостью с теплообменником, а направляющая выполнена из жаропрочного диэлектрического материала.

С целью расширения технологических воэможностей устройства трубчатая рамка может выдвигаться из индуктора, а ее стороны выполнены с возможностью разведения их в плоскости рамки.

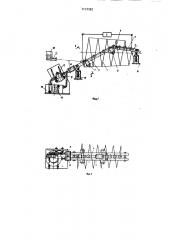

На фиг. 1 и 2 изображено предлагаемое устройство, общий вид; на фиг.3 разрез А-Л на фиг. 1.

Устройство (фиг. 1 и 2) состоит иэ индуктора 1, подключенного к источнику 2 тока высокой частоты. Индуктор

1 может быть выполнен цилиндрическим с измененным шагом навивки или конусным. Внутри индуктора 1 на регулировочных устройствах установлена полая трубчатая рамка 3 из жаропрочного диэлектрического материала, расположенная под углом подъема Ж к оси индуктора 1, и часть направляющей 4 иэ жаропрочного диэлектрического материала, расположенная под углом спуска . к оси индуктора t. Рамка 3 и часть направляющей 4 образуют лоток, по которому транспортируются нагреваемые детали. Полая трубчатая рамка 3 выполнена в виде двух направляющих трубок 5 и 6 (фиг. 2), соединенных коленами 7 и 8. В месте, где деталь при своем движении теряет свои ферромагнитные свойства, т.е. в точке Кюри, рамка 3.имеет перегиб и соединена с частью направляющей 4 шарниром 9, Направляющая трубка 5 рамки 3 соединена с емкостью 10 посредством переходной трубки 11, а направляющая трубка 6 соединена с насосом 12, обеспечивающим принудительную циркуляцию раствора или расплава электролита по замкнутому контуру полой трубчатой рамки 3. Емкость 10 наполнена раствором или расплавом электролита, и в ней же расположен теплообменник 13.

В нижней части каждой направляющей

1112582 трубки 5 и 6 имеются муфты 14, предназначенные для выдвижения рамки 3 из индуктора 1. Угол подъема полой трубчатой рамки 3 регулируется при помощи регулировочного устройства 15, 5 а угол спуска части направляющей 4 регулируется при помощи устройства 16, Для развода направляющих трубок

5 и 6 колена 7 и 8 выполнены в виде двух полуколен 17 и 18, соединенных 10 муфтой i9 (фиг. 3).

Загрузку деталей в индуктор производят самотеком из накопителя

20 посредством рукава 21, выполненного из немагнитного материала, 15

Устройство работает следующим образом.

При подаче напряжения от источника 2 тока высокой частоты на индуктор 1, силовые линии переменного не- 2О однородного электромагнитного поля образуют электрический контур в рамке 3, внутри которой принудительно по замкнутому контуру циркулирует раствор или расплав электролита. Меняя режим и скорость подачи раствора или расплава электролита, а также его электрические свойства, которые зависят от температуры нагрева. рамки при помощи теплообменника 13, можно pery gp лировать величину электрического поля, создаваемого рамкой 3 и, соответственно, общий магнитный поток и тем самым управлять процессом нагрева транспортируемых деталей.

При фиксированном (закрепленном) положении рамки 3 и соответствующих величинах индуктированных токов и 1. возникает момент электродинами-г ческих сил, который приводит деталь в движение с некоторой угловой скоростью M . Одновременно с вращающим моментом возникают также электродинамические силы, одна составляющая которых прижимает деталь к рамке 3, а другая составляющая способствует движению детали в сторону возрастания удельной мощности индуктора 1.

В описываемом устройстве вращение и перемещение деталей в виде шариков по рамке 3 достигается выполнением рабочего сечения рамки 3 в виде двух направляющих трубок 5 и 6 ;фиг, 2), соединенных коленами 7 и 8, которые образуют токопроводящий контур при условии, что внутри полой рамки 3 принудительно циркулирует раствор или расплав электролита.

Наружный диаметр трубок 5 и 6 рамки 3 должен быть меньше или равен диаметру шара, наименьшему из принятой номенклатуры шаров, для избежания заклинивания их, при этом угол, образованный прямыми, проведенными из точек касания шара с направляющими трубками 5 и 6 до центра шара, должен быть меньше 180 о

При своем движении шары нагреваются до температуры точки Кюри и полностью теряют свои ферромагнитные свойства, и далее они скатываются под действием сил гравитации по части направляющей 4.

Для получения возможности нагрева шаров различных типоразмеров предусмотрено выдвижение рамки 3 из индуктора при помощи муфт 14.

Угол подъема рамки 3 регулируется устройством 15 для выбора оптимальной угловой скорости (д нагреваемых шаров при транспортировании.

При заданной мощности индуктора 1 рамка 3 выдвигатся из него для шаров большего типоразмера.

Для регулировки времени нагрева шаров после потери их ферромагнитных свойств угол спуска части направляющей 4, соединенной с рамкой 3 шарниром 9, меняется при помощи регулировочного устройства 16.

Выбранная длина индуктора и регулировка угла спуска части направляющей 4 при движении шарика за счет сил гравитации обеспечивает нагрев шарика до заданной температуры, т.е, температуры закалки.

При необходимости нагрева шаров большего ипоразмера направляющие трубки и 6 разводятся при помощи двух муфт 19(фиг.3), соединяющих эти трубки при помощи полуколен 18 и 17.

Данное устройство позволяет проводить качественную термообработку шаров благодаря обеспечению возможности управлять процессом нагрева деталей.

Увеличение номенклатуры типоразмеров транспортируемых деталей позволяет расширить технологические возможности устройства.

f 3 12582 1112582

Составитель О. Щедрина

Редактор С. Лыжова Техред A.Ач Корректор В.Бутяга

Заказ 6470/45 Тираж 782 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4