Установка для коррозионных испытаний

Иллюстрации

Показать всеРеферат

УСТАНОВКА ДЛЯ КОРРОЗИОННЫХ ИСПЫТАНИЙ по авт.св. № 983520, уууллл |ЛЛЛЛА отличающаяся тем, что, с целью расширения возможностей установки путем обеспечения испытаний как в статических, так и в динамических условиях, она снабжена проточньми испытательными камерами с нагревателями, установленными на трубопроводе, сообщающем верхние части основных камер, и проточными испытательными камерами с холодильниками , установленными на трубопроводе , сообщающем нижние части основных камер. (Л

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИН

4(51) С 01 N 17/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

H ABTOPCHOMV СВИДЕТЕЛЬСТВY,Ц

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (61) 983520 (21) 3632849/25-28 (22) 20.06,.83 (46) 23.05.85. Бюл. У 19 (72) В.С. Зотиков, Г.Л. Павлова, Б.Е. Семенов, П.П. Станишевский, В.Л. Зубков, А.Г. Сазонов и Н.И, Ахмедзянов (53) 620.193.52 (088.8) (56) 1. Авторское свидетельство СССР

И- 983520, кл. С 01 N 17/00, 1981. (54)(57) УСТАНОВКА ДЛЯ КОРРОЗИОННЫХ

ИСПЫТАНИЙ по авт.св. К- 983520, „„SU„„1112886 А отличающаяся тем, что, с целью расширения возможностей установки путем обеспечения испытаний как в статических, так и в динамических условиях, она снабжена проточными испытательными камерами с нагревателями, установленными на трубопроводе, сообщающем верхние части основных камер, и проточными испытательными камерами с холодильниками, установленными на трубопроводе, сообщающем нижние части основных камер, 1 112

Изобретение относится к испытательной технике.

По основному авт.св. N 9835?О известна установка для корроэионных испытаний, содержащая по крайней мере две герметичные камеры для размещения образцов в коррозионной среде, нагреватели н холодильни-, ки по числу камер, трубопроводы, сообщающие верхние и нижние части . 10 камер, трубопровод для подачи среды в камеры, соединенный с трубопроводом, сообщающим нижние части камер, и установленные на этом трубопроводе эапорные вентили по 15 числу камер L1J.

Недостатком известной установки являются ее ограниченные возможности, так как с ее помощью проводятся испытания только в статических условиях, т.е. в неподвижной среде.

Цель изобретения — расширение возможностей установки путем обеспечения испытаний как в статических, так и в динамических условиях. 25

Цель достигается reM, что установка для коррозионных испытаний по авт.св. 9 983520 снабжена проточными испытательными камерами с нагревателями, установленными на трубопроводе, сообщающем верхние части основных камер, и проточными испытательными камерами с холодильниками, установленными на трубопроводе, сообщающем нижние части основных камер, 35

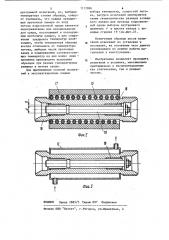

На фиг.1 изображена схема описываемой установки; на фиг.2 схе- ма проточной испытательной камеры с нагревателем на фиг.3 — схема проточной испытательной камеры с 40 холодильником.

Установка содержит камеры 1 и

2, каждая из которых снабжена нагревателями 3 и холодильниками

4. Верхние части камер 1 и 2 сооб- 45 щены между собой трубопроводом 5, а нижние - трубопроводом 6, На трубопроводе 5 установлены манометр 7 и предохранительный клапан 8.

На трубопроводах 5 и б выполнены 50 разъемы и в них установлены проточные испытательные камеры 9 с нагревателями 10 и камеры 11 с холодильниками 12. Число проточных испытательных камер определяется програм- 55 мой испытаний. На трубопроводе 6 перед камерами 11 установлены вентили 13 и 14. Слив и заполнение

886 2 установки средой осуществляется через вентиль 15.

Проточная испытательная камера 9 имеет корпус 16 с теплоиэоляцией

17, в котором размещаются трубчатые образцы 18. В камере 9 при испытаниях устанавливается стержень 19 пля образования межпу ним и образцами 18 кольцевого канала заланного сечения.

Аналогично выполнена камера 11 с холопильником 12, Установка работает следующим образом.

Помещают в камеры 1 и 2 испытуемые образцы 20, форма которых может быть любой, а в камеры 9 и 11 трубчатые образцы 18. В камеру 2 при открытых вентилях 13 и 15 и за- . крытом вентиле 14 заливают коррозионную среду, после чего вентили закрывают. С помощью нагревателя 3 коррозионную среду подогревают до заданной температуры, определяемой программой испытаний. Одновременно включают холодильник 4 камеры 1, а также нагреватели 10 для обогрева хамер 9 ° Из-за разности температур, а следовательно, давлений насыщения в камерах 1 и 2 происходит проток среды в паровой фазе по трубопроводу 5 из камеры 1 в камеру 2 и ее конденсация там. Расходы среды зависят от температур, поддерживаемых в камерах 1 и 2. Поток среды омывает при этом поверхности образцов 18, нагретых до температур, определяемых программой испытаний.

Испытания можно проводить до полного перетекания корроэионной среды из камеры 1 в камеру 2.

Испытания в другом режиме проводят при открытых вентилях 13 и

14. В этом случае испытывают и образцы, помеп1енные в камеры 11.

Эти испытания проходят для образцов в камерах 9 в паровой фазе, а в камерах 11- — в жидкой фазе.

Во время испытаний при необ- ходимости включают холодильники

i2. При этих испытаниях уровень жидкой коррозионной среды в камерах 1 и 2 одинаков (сообщающиеся сосуды), Вследствие конденсации среды в камере 2 происходит непрерывная циркуляция по петле: камера 1 — верхний трубопровод 5 с камерами 10 - камера 1. Температуру стенок индивидуально обогреваемых образцов 18 определяют

ВНИИПИ Заказ 2883/5 Тираж 897 Подписное

Филиал ППП "Патент", r Ужгород, ул.Проектная,,4

3 программой испытаний, но, выбирая температуру стенки образца, следует учитывать, что каждая предыдущая проточная камера по ходу потока коррозионной среды является подогревателем или холодильником для среды, поступающей в последующую проточную камеру, и для сохранения градиента температур необходимо, чтобы температура образца всегда отличалась от температуры потока, выбором числа проточных камер и поддержанием соответствующих температур на них можно одно— временно производить испытания образцов при разных температурных режимах в потоке среды.

Для приближения условий испытаний к эксплуатационным помимо

1112886 4 выбора температур, скоростей потока, ресурса испытаний имитируются также геометрические размеры кольцевого канала для прохода коррозионной среды выбором внутреннего диаметра d и высота канала с помощью стержня 19 (см.фиг.2).

Испытуемые образцы после испытаний извлекают из установки и исследуют, на основании чего даются рекомендации по режиму работы материалов в конструкциях.

Изобретение позволяет проводить испытания в условиях, максимально приближенных к эксплуатационным как статическим, так и динамическим.