Устройство для тонкого грохочения материалов, преимущественно рудных

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ ТОНКОГО rPOXOJ4EHHfl МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО РУДНЫХ, включающее цилиндрическое сито, систему подачи питания и удаления продуктов разделения и регенерации сита, отличающееся тем, что, с целью повышения производительности устройства за счет более полного использования рабочей поверхности цилиндрического сита, рабочая поверхность цилиндрического сита выполнена шероховатой, при этом устройство снабжено оросителями и нелинейным направляющим эле ментом, установленным внутри цилиндрического сита на расстоянии 1/41/2 длины его окружности от подачи питания, а оросители размещены с внешней стороны сита, из которых по крайней мере один направлен на нелинейный направляющий элемент.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК

3(51) В 07 В 1/22 фие C

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21)3543234/29-03 (22) 08.12.82 (46) 15.09.84. Бюл. 9 34 (72) Б.К.Рудых, Б.В.Аксенов, В.A.Анналов и Г.Ф.Мочкин (71) Центральный научно-исследовательский институт оловянной промышленности, Хрустальненский горнообогатительный комбинат и Специальное конструкторское бюро горно-обогатительного оборудования (53) 621.928(088.8) (56) 1. Авторское свидетельство СССР

Р 844083, кл. B 07 В 1/22, 1979.

2. Патент ФРГ Р 2461663, кл. В 07 В 1/22, 1980 (прототип). (54)(57) 1. УСТРОЙСТВО ДЛЯ ТОНКОГО

ГРОХОЧЕНИЯ МАТЕРИАЛОВ, ПРЕИИУЩЕСТ„„SU„„1113183 A

ВЕННО РУДНЫХ, включающее цилиндрическое сито, систему подачи питания и удаления продуктов разделения и регенерации сита, о т л и ч а ю— щ е е с я тем, что, с целью повышения производительности устройства за счет более полного использования рабочей поверхности цилиндрического сита, рабочая поверхность цилиндрического сита выполнена шероховатой, при этом устройство снабжено оросителями и нелинейным направляющим элементом, установленным внутри цилиндрического сита на расстоянии 1/41/2 длины его окружности от подачи питания, а оросители размещены с внешней стороны сита, из которых по ф крайней мере один направлен на нелинейный направляющий элемент.

1113183

n = (О, 5-1, 0).ф-42,3

2. Устройство по и. 1, о т л и ч а ю щ е е с я тем, что, абсолютная величина шероховатости сита определяется из условия К 1, где К коэффициент скольжения рудных зерен о рабочую поверхность сита.

3. Устройство по пп. 1 и 2, о т— л и ч а ю щ е е с я тем, что число оборотов и цилиндрического сита в минуту составляет

Изобретение относится к обогащению полезных ископаемых и может быть применено для тонкого грохочения в барабанном грохоте преимущественно рудных материалов, например, оловосодержащих и редкометалльных.

Известен способ разделения сыпучих материалов, преимущественно торфа, в барабанном грохоте, включающий подачу материала на просеивающую по-, верхность, перемещение его за .счет сил трения вращением просеивающей

23 поверхности с числом оборотов TR

27 на максимальную высоту подъема l5 торфа, равную 130-140, перечистку надрешетного продукта на противоположной части сита за счет воздействия, воздушной струи под углом 30-40 к горизонту в точке наивысшего подъема торфа, транспортировку надрешетного продукта внутри сетчатого барабана по зигзагообразной траектории вдоль его образующей и разгрузку продуктов разделения.

Способ разделения сыпучих материалов осуществляется в устройстве, включающем цилиндрическую просеивающую поверхность, установленную под 30 ,углом к горизонту, системы регенерации сита, подачи питания и удаления продуктов разделения t1J.

Применение данного способа обеспечивает высокую эффективность грохочения торфа эа счет воздействия центробежных сил и повторной перечистки подрешетного продукта при циркуляции его внутри сита, тем не менее использование данного способа, 4О для тонкого грохочения рудных материалов приводит к снижению производительности и эффективности грохочения так как коэффициент скольжения рудного материала по ситу, напРимеР ме- 4 таллическому, меньше 1. Поэтому вращение цилиндрического сита с указанным оборотами i0,8-0,9 от критического числа) приводит к сокращению где D — диаметр цилиндрического сита °

4. Устройство по п. 1, о т л и ч а"ю щ е е с я тем, что, с целью повышения надежности устройства, цилиндрическое сито выполнено из двух сеток, установленных вплотную одна под другой. зоны грохочения за счет скольжения материала по ситу. Данное явление присуще рудным продуктам и наблюдается даже при сверхкритических о6оротах, например 1, 3-1, 5 от критических. Сокращение зоны грохочения вызвайо тем, что скользящий по ситу материал при тех же оборотах поднимается вращающимся барабаном на меньшую высоту. Дополнительная циркуляция надрешетного продукта в условиях сокращения зоны грохочения и скольжения материала по ситу приведет к увеличению высоты слоя рудных зерен на поверхности грохочения и, следовательно, к снижению эффективности процесса, либо производительности грохота.

Недостаток данного устройства низкая эксплуатационная надежность грохота за счет износа сит, причем изйос интенсифицирован скольжением материалов по ситу, воздействием центробежных сил и внутренней циркуляцией продукта.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для тонкого грохочения материалов, преимущественно рудных, включающее цилиндрическое сито, систему подачи питания и удаления продуктов разделения и регенерации сита 23 .

Недостатком известного устройства является низкая производительность,. сложность конструкции.

Цель изобретения — повышение производительности устройства за счет более полного использования рабочей поверхности цилиндрического сита.

Указанная цель достигается тем, что в устройстве для тонкого грохочения материалов, преимущественно рудных, включающем цилиндрическое сито, систему подачи питания и удаления продуктов разделения и регенерации сита, рабочая поверхность цилиндрического сита выполнена шеро-, ховатой, при этом устройство.снабже1113183

n = (0,5-1,0) 65 но оросителями и нелинейным направляющим элементом, установленным внут ри цилиндрического сита на расстоянии 1/4-1/2 длины его окружности от точки подачи питания, а оросители, размещены с внешней стороны сита, из которых по крайней мере один направлен на нелинейный направляющий элемент.

Кроме того, абсолютная величина шероховатости сита определяется из условия К ) 1, где К -коэффициент трения скольжения рудных зерен о рабочую поверхность сита.

Кроме того, число оборотов п цилиндрического сита в минуту составляет где D — диаметр цилиндрического сита.

Кроме того цилиндрическое сито выполнено из двух сеток установленных вплотную одна к другой.

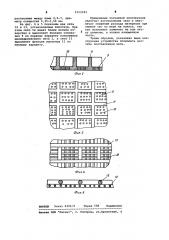

На фиг. 1 показано устройство для тонкого грохочения, разрез; на фиг.

2 — участок сита с рабочей поверхностью, разрезу на фиг. 3 — участок сита; на фиг. 4 — вариант выполнения составной разной поверхности сита; на фиг. 5 †. вариант выполнения поверхности сита, разрез.

Устройство включает цилиндрическое сито 1 (фиг. 2, 3, 4 и 5), ороситель 2 для регенерации сита 1 и оросители 3 и 4. Внутри цилиндрического сита 1 размещен нелинейный направляющий элемент 5. Для исходного питания установлен желоб б, для надрешетного продукта 7, для мелочи воронка 8.

На фиг. 2 и 3 — участок цилиндрического сита 1 с составной рабочей поверхностью. Сито 1 состоит из основания 9, в котором выполнены отверстия 10 и выступы.

Устройство работает следующим образом.

Экспериментально установлено, что оптимальное число оборотов цилиндрического сита находится в пределах

0,5-1, О от критического.

Исходное питание в виде пульпы подают по желобу б на внутреннюю поверхность цилиндрического сита 1.

Так как коэффициент трения зерен по шероховатой поверхности равен 1, то зерна материала принудительно увле- . каются цилиндрическим ситом 1 и вращаются синхронно с ним. На первом этапе процесса грохочение осуществляется за счет жидкой фазы пульпы, которая под действием центробежных сил проходит сквозь слой надрешетного продукта, вымывает из него мелкие зерна и удаляется вместе с ними сквозь отверстия 10 цилиндри5 !

О

Зо

60 ческого сита 1 на протяжении 1/41/2 его длины по периметру окружности от точки подачи питания. На следующем этапе повышение эффективности процесса грохочения достигается за счет воздействия дополнительной воды, которая подается через оросители 4 и 3. Струи воды из оросителя

3 очищают отверстия 10 от застрявших зерен и, проходя через слой надрешетного продукта, отклоняются нелинейным направляющим элементом 5 в направления вращающегося цилиндрического сита 1 и увлекаются им в направлении вращения. Как и на первом этапе грохочения, вода вместе с мелкими частицами проходит через отверстия 10 под действием центробежных сил и удаляется в воронку 8.

Подача воды через ороситель 3 без установки нелинейного направляющего элемента 5 приводит к отрыву материала от поверхности цилиндрического сита 1 падению его в нижнюю точку сита 1 и к накоплению циркулирующей нагрузки, а следовательно, снижению производительности и эффективности грохочения.

Подача воды через ороситель 2 обеспечивает регенерацию сита и удаление надрешетного продукта в желоб

Толщина слоя надрешетного продукта на поверхности цилиндрического сита 1 зависит от абсолютной величины шероховатости, т.е. высоты и расстояния между выступами 11 рабочей поверхности цилиндрического сита 1.

Лучшие результаты достигаются при расположении материала моноспоем.

Тем не менее высота слоя и выступа

11 рекомендуется в пределах 2-5 диаметров максимальных частиц в питании, что обеспечивает пропорциональное увеличение производительности грохота без заметного снижения эффективности грохочения.

Расстояние между выступами 11 шероховатой поверхности не более

5-15 диаметров максимальных частиц в питании, так как при увеличении его начинается скольжение частиц (между выступами 1. Исходя из того, что грохочение материала осуществляется беэ скольжения частиц, размер подрешетного продукта определяется величиной отверстий 10 в основании 9 поверхности цилиндрического сита 1.

С учетом вероятности прохождения зерен заданной крупности размер отверстий 10 рекомендуется в пределах 12,0 диаметра частиц расчетного класса.

Например, для материала крупностью 0,5 мм при грохочении его на классы + 0,25 мм укаэанные параметры составят: высота выступов 1-2,5

1113183

Фие. 2 фиг. 4 фиг. 5

ВНииПи Заказ б496/9 . Тираж 588 Подписное

Филиал ППП "Патент", r. Ужгород, ул.Проектная, 4 расстояние между ними 2,5-7, диаметр отверстий 0,25-0,50 мм.

На фиг. 4 и 5 показаны два сита

12 и 13, установленные вплотную. При этом сито 12 имеет более мелкие отверстия и выполняет Функции основания 9 по первому варианту исполнения цилиндрического сита 1, а сито 13 выполняет функции выступов 11 по пегому варианту.

Применение составной конструкции облегчит изготовление сита и обес,печит снижение расхода материала при замене сит по мере их износа, так как позволяет заменять не всю сетку целиком, а только изношенную часть.

Таким образом, указанная Выше конструкция устройства позволить достичь поставленную цель..