Дорн для непрерывного литья тонкостенных труб

Иллюстрации

Показать всеРеферат

1. ДОРН ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ТОНКОСТЕННЫХ ТРУБ, содержащий посадочный бурт и формообразующую часть с глуходоиной полостью и отверстиями для подачи расплава, отличающийся тем, что, с целью обеспечения стабильности процесса литья, длина глуходониой полости составляет 0,4-0,95. длины, а ее объем 0,1-0,75 объема формообразующей части дориа. 2. Дорн по п. 1, отличающийся тем, что ось глуходонной полости смешена относительно оси дориа вниз на 0,03-0,3 диаметра полости. (Л со ю о 00

СООЭ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„SU„„1113208 з(чв В 22 0 11/04

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

И ABTOPCHOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3538988/22-02 (22) 10.01 ..83 (46) 15.09.84. Бюл. № 34 (72) В. Н. Терехов, О. А. Шатагнн, В. И. Шевченко, В. П. Борзунов, А: И. Ганенко и М. А. Вартазаров (71) Украинский ордена Трудового Красного Знамени научно-исследовательский институт г1еталлов (53) 621.746.27 (088.8) (56) I. Шатагин О. А. Горизонтальное непрерывное литье металлов и сплавов. М., «Металлургия», 1974.

2. Германн Э. Непрерывное литье. М., 1961, с. 308 (прототип). (54) (57) 1. ДОРН ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ТОНКОСТЕННЫХ ТРУБ, содержащий посадочный бурт и формообра- зующую часть с глуходонной полостью и отверстиями для подачи расплава, отличающийся тем, что, с целью обеспечения стабильности процесса литья, длина глуходонной полости составляет 0,4-0,95. длины, а ее объем 0,1-0,75 объема формообразующей части дорна.

2. Дорн по п. 1, отличающийся тем, что ось глуходонной полости смещена относительно оси дорна вниз на 0,03-0,3 диаметра полости.

l l 3208

30

40

50

Изобретение относится к металлургии, а именно к непрерывному литью металлов и предназначено для использования преи мущественно при горизонтальном непрерывном литье тонкостенных труб из цветных, а также черных металлов.

Известен неохлаждаемый дорн, содержащий посадочный бурт для соединения с кристаллизатором, а также конусную фор мооб раз ующу ю часть и отверстия дл я подачи металла, выполненные в посадочной части (!).

Однако данный дорн характеризуется возможностью обрыва в начале процесса литья тонкостенных труб. Кроме того, дорн невозможно заранее разогреть до температуры разливаемого металла, так как труба тонкостенная, а количество жидкого металла, проходящего вокруг дорна в первый момент, недостаточно для его разогрева, поэтому металл затвердевает на дорне. При усадке труба захватывает дорн и при вытягивании обрывает его.

Наиболее близким к изобретению является дорн для вертикального непрерывного литья, содержащий посадочный бурт, за который дорн крепится в кристаллизаторе, формообразующую часть, центральное и боковые отверстия для подачи металла и глухие углубления-карманы (полости) в начале формообразующей части дорна для обеспечения равномерного распределения нотона металла по отверстиям (2).

Однако нижняя формообразующая часть дорна, на которой происходит затвердевание и усадка трубы, остается нераэогретой. Поэтому при начале процесса литья тонкостеHHblx труб, когда объем поступающего металла невелик, а нераэогретый дорн слишком массивен, затвердевающая заготовка после первого стягивания с дорна захватывает его и обрывает. Например, при отливке трубы !00х90 мм объем жидкого металла в 4,2 раза меньше объема дор на на участке затвердевания.

Цель изобретения — обеспечение стабильности процесса литья.

Поставленная цель достигается тем, что в дорне для непрерывного литья тонкостен. ных труб, содержащем посадочный бурт, формообразующую часть с глуходонной полостью и отверстиями для подачи расплава, длина глуходонной полости составляет 0,4-0,95 длины. а ее объем О, I-0,75 объема формообразующей части дорна.

Кроме того, ось глуходонной полости смещена относительно оси дорна вниз на 0,03—

0,3 диаметра полости.

Дорн с глухой полостью, выполненной практически на всю длину формообразуloщей части и состав,пякнпей до 75% рр объема, имеет тонкие стенки, т.е. бьцтро прогревается ло температуры жидкого металла.

Кроме того, при заливке метлллл в кристлллизлтор лухля полость дорна одновременно заполняется жидким металлом и он прогревается изнутри на всю длину, что позволяет стабильно проводить процесс литья сразу на рабочей скорости. В процессе литья постоянный подогрев дорна металлом изнутри стабилизирует температуру поверхности дорна, предотвращая его оковывание трубчатой заготовкой.

Выполняя глухую полость конусной или криволинейной, можно повторить профиль наружной формообразующей части и выполнить стенки дорна одинаковой толщины или с уменьшением толщины стенок к вершине дорна, т.е. сделать их равнопрочиыми.

Для облегчения выполнения криволинейной поверхности полости ее можно выполнить ступенчатой.

В горизонтальном кристаллизаторе,.сместив ось ось глухой полости относительно оси дорна вниз на 0,03-0,3 диаметра или высоты полости, можно нижнюю стенку полого дорна сделать тоньше, чем верхнюю. Известно, что при горизонтальном непрерывном литье эатвердевание металла в кристаллизаторе по низу начинается раньше, чем по верху.

Поэтому более тонкая и разогретая нижняя стенка полости дорна способствует выравниванию фронта затвердевания, предотвращает оковывание нижней части дорна и нарушение стабильности литья. !!ри этом прочность дорна обеспечивается верхней стенкой.

Изготовить предлагаемый дорн с глуходонной полостью можно прессованием, а также на токарном или на сверлильном станке. В последнем случае отверстий может быть несколько, причем они могут быть разделены перегородками, так как главная задача уменьшить массу и теплоемкость дорна, а перегородки повысят прочность дорна.

Выбор граничных условий обусловлен тем, что дорн с глуходонной полостью, объем которой меньше О,l объема формообразующей части, не прогревается при заливке в него металла. Например, в дорне диаметром 30 мм диаметр цилиндрической полости должен быть не менее 9 мм. Если объем глуходонных полостей больше 0,75 названного объема, то появляется опасность поломки тонких стенок дорна.

Полость длиной более 0.95 длины дорна не обеспечивает достаточную прочность торцовой (донной) стенки дорна, а при величине менее 04 длины не обеспечивает прогрев дорна в зоне начального формирования заготовки. Выход за указанные пределы приводит к обратным результатам.

Смещение оси глухой полости вниз относительно осн дорна меньше чем на 0,03 диаметра пе дает положительного эффекта, так как то;ццинл нижней стенки дорна изменяется при этом незначительно. Смещение больше, чем на <1.3 дилчетрл отверстия.

1113208

Состави1ель В. Сирота

Редактор tl. Воловик Текред И. Верее Корректор О. Тигор

Заказ 6J91<11 Тираж 774 1!олнисное

ВНИИПИ Государственного комитета СССР по делам изобретений и О1 крытий

l!3035, Москва, Ж вЂ” 35, Раушская наб., д. 4/5

Филиал ППП сПатент», г. Ужгород, ул. Проектная, » нецелесообразно из-за увеличения толщины верхней стенки дорна и трудности ее прогрева.

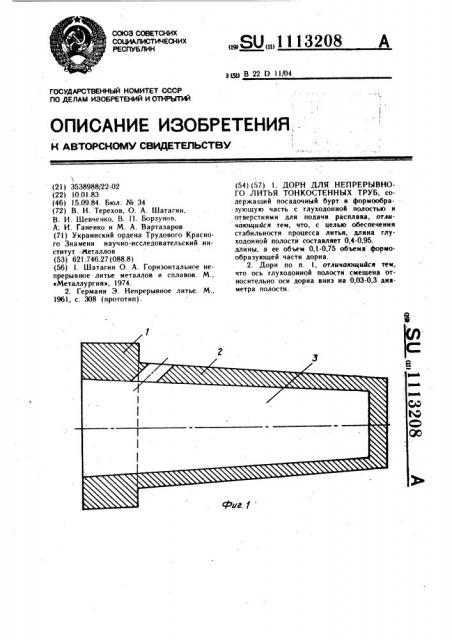

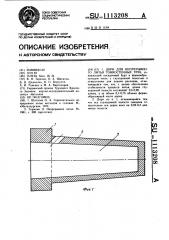

На фиг. 1 изображен дорн с глуходонной цилиндрической полостью; на фиг. 2— поперечное сечение формообразую цей части дорна со смешением вниз центром полости.

Дорн содержит посадочный бурт 1 для соединения с кристаллизатором, формообразующую часть 2 и глуходонную полость 3, выполненную со стороны посадочного бурта 1. Объем полости 3 составляет 0,1.-0,75 объема формообразующей части 2, а длина его 0,4-0,95 длины формообразующей части 2, Полость 3 выполнена конусной. Ось полости 3 смещена вниз на 0,03-0,3 диаметра или ее высоты.

В процессе работы при первоначальной заливке металла в горизонтальный кристаллизатор жидкий металл одновременно заполняет глуходоиную полость 3 в дорне, мгновенно прогревая ее тонкие стенки 2 до температуры металла. Конусность полости

3 обеспечивает равнопрочность стенок дорна, а смещение оси полости 3 вниз относительно оси горизонтального дорна — преимущественный разогрев нижней стенки дорна. В результате затвердевания металла на дорне и сковывания его трубой не происходит. Затвердевание трубы начинается от стенок кристаллизатора, а когда достигает дорна, труба вытягивается, не успев его оковать. Таким образом, разогретый до температуры металла дорн обеспечивает стабильность как в начале, так и в процессе литья.

Как показали данные опытной проверки, в результате использования предлагаемого

tO дорна была обеспечена стабильность литья трубы 80хбб мм с толщиной стенки 7 мм.

При заливке металла в кристаллиэатор предлагаемый дорн подогревается сразу до рабочей температуры по всей длине формообразующей части, тем самым обеспечивая повышение стабильности литья не менее чем на 50%, стабильность литья тонкостенных труб позволит уменьшить объем металлообработки труб, трудоемкость и загрязнение окружающей среды.

Предлагаемый дорн позволяет повысить производительность труда при производстве тонкостенных труб из цветных металлов не менее чем в 2 раза; увеличить выход годного металла на 15%, обеспечивает внедрение новой технологии непрерывного литья тонкостенных труб, позволяющей снизить объем металлообработки.