Способ сборки труб под сварку

Иллюстрации

Показать всеРеферат

1. СПОСОБ СБОРКИ ТРУБ ПОД СВАРКУ, по которому одну из собираемых труб монтируют в заданном положении, устанавливают в ней разрезное подкладное кольцо с выступанием за торец трубы, а затем монтируют в заданном положении вторую собираемую трубу с зазором в плос: кости стыка, отличающийся тем, что, с 13 целью обеспечения сборки труб при исключении их взаимного осевого перемещения, в подкладном кольце под углом к одному из торцов выполняют пазы и устанавливаютего с выступанием торца, имеющего пазы за торец трубы на величину, меныдую величины заданного зазора в плоскости стыка , монтируют на трубе устройство, состоящее из разъемного кольца с закрепленными на нем катками, контактирующими с поверхностью трубы и стрежневыми толкателями , входящими в пазы подкладного кольца , и после монтажа второй собираемой трубы путем поворота устройства относительно оси трубы производят перемещение подкладного кольца в осевом направлении до совмещения его середины с плоскостью стыка. 2. Способ по п. .1, отличающийся тем, (Л что, с целью исключения смещения концов подкладного кольца при его перемещении в осевом направлении, разрез в подкладном кольце выполняютУ-образной формы. № 00 N9 СО 18

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

ÄÄSUÄÄ 1113230 A эсю В 23 3106

»(1<»» » < «у

ОПИСАНИЕ ИЗОБРЕТЕНИЯ " КИ ад

Н ABTOPCKOMY СВИДЕТЕЛЬСТВУ

А

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3610029/25-27 (22) 27.06.83 (46) 15.09.84. Бюл. № 34 (72) Б. М. Мамедов и А, В. Асплунд (71) . Государственный науЧно-исследова.тельский и проектный институт «Гипроморнефтегаз» (53) 624.791.039(088.8) (56) I. Проектирование сварных конструкций в машиностроении. По ред. С. А. Куркина, М., «Машиностроение», 1975, с. 202;

2. Патент США № 4134607, кл. 285-173, 1982 (прототип). (54) (57) 1. СПОСОБ СБОРКИ ТРУБ ПОД

СВАРКУ, rto которому одну из собираемых труб монтируют в заданном положении, устанавливают в ней разрезное подкладное . кольцо с выступанием за торец трубы, а затем монтируют в заданном положении вторую собираемую трубу с зазором в плоскости стыка, отличающийся тем, что, с целью обеСпечения сборки труб при исключении их взаимного осевого перемещения, в подкладном кольце под углом к одному из торцов выполняют пазы и устанавливаютего с выступанием торца, имеющего пазы за торец трубы на величину, меныцую величины заданного зазора в плоскости стыка, монтируют на трубе устройство, состоящее из разъемного кольца с закрепленными на нем катками, контактирующими с поверхностью трубы и стрежневыми толкателями, входящими в пазы подкладного кольца, и после монтажа второй собираемой трубы путем поворота устройства относительно оси трубы, производят перемещение подкладного кольца в осевом направлении до совмещения его середины с плоскостью стыка.

2. Способ по п. l, отличающийся тем, что, с целью исключения смещения концов подкладного кольца при его перемещении в осевом направлении, разрез в подкладном кольце выполняются -образной формы.

1113230

10

Ф

Изобретение относится к области изготовления крупногабаритных трубчатых кон-, струкций может например быть использовано при монтаже опорных стальных трубчатых конструкций морских стационарных платформ для добычи нефти и газа в море, когда сборка и сварка трубчатых панелей, нз которых состоит опорный блок платформы, производится в специальных жестких кондукторах.

Кроме того, оно может найти применение во всех случаях неразъемного соедине-. ния труб, когда в процессе сборки стыка отсутствует возможность осевого перемещения стыкуемых труб относительно друг друга.

Известен способ сборки труб под сварку, при котором в одну из труб с выступаннем за ее торец вставляют подкладное кольцо, а затем путем перемещения в осевом направлении производят монтаж второй трубы, с заданным зазором в плоскости стыка. Для плотного прнлегання подкладного кольца к трубам наружную поверхность кольца н внутренние поверхности труб протачиввют (1).

Необходимость проточки значительно усложняет технологический процесс изготовления конструкции особенно крупногабаритных. . Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ сборки труб под сварку, прн котором в одну из собираемых труб помещают разрезное подкладное кольцо, а вторую трубу устанавливают в заданное положение путем осевого перемещения второй трубы до совмещения середины подкладного кольца с плоскостью стыка (2j.

3а счет упругостн разрезного кольца обеспечивается его плотное прижатне к внутренней поверхности труб.

Недостатком указанного способа яв ляется невозможность его использования для сборки труб жестко зафиксированных при сборке от осевого перемещения.

Целью настоящего изобретения является оСеснечение сборки труб при отсутствии возможности нх взаимного осевого перемещения, а также исключение сМещения концов подкладного кольца прн его перемешенни в осевом направлении.

Указанная цель достигается тем, что в нэвестном способе, по которому одну из соби раемых труб монтируют в заданном положенни, устанавлнвают в ней разрезное подкладное кольцо с выступаннем за торец трубы, а затем монтируют в заданном положенин вторую собнраемую трубу с зазором в плоскости стыка, в подкладном кольце под углом к одному из торцев выполняют пазы и устанавливают его с выступанием торца, имеющего пазы, за торец трубы на величину, меньшую величины зазора в плоскости стыка, монтируют на трубе устройство, состоящее из разъемного кольца с закрепленными на нем каткамн, контактирующими с поверхностью трубы и толкателямн, входящими с пазы подкладного кольца, и после монтажа второй собираемой трубы путем поворота устройства относительно оси трубы производят перемещение подкладного кольца в осевом направлении до совмещения его середины с плоскостью стыка.

Кроме того, разрез в подкладном кольце выполняютЧ-образным.

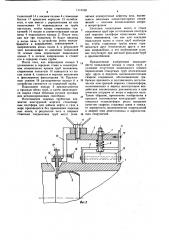

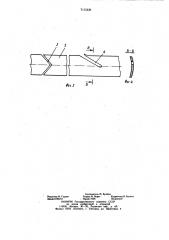

На фиг. 1 изображено устройство для осевого перемещения, общий внд; на фнг. 2разрез А-А на фиг. 1; на фиг. 3 — часть подкладного кольца; на фиг. 4 — сечение

Б-Б на фиг. 3.

Сущность способа состоит в следующем.

В одну из собираемых труб 1, смонтированную в сборочно-сварочном приспособлении, устанавливается подкладное коль25. цо 2, в котором выполнены V-образный разрез 3 и косые пазы 4. Разрезное подкладное кольцо 2 устанавливается вовнутрь трубы 1 так, чтобы выступающая из трубы часть его составляла не менее 3-4 мм, вто- рая стыкуемая труба 5 ставится встык с первой трубой с оставлением технологического зазора, равного 6-1 мм После этого на трубу 1 монтируется устройство, состоящее из разъемного кольца 6, на котором при помощи болтов 7 с пружинами 8 равномерно по окружности прикреплены кор35 пуса 9 с катками 10, направляющими пластинами 11 и ограничительными штифтами

12, а также и в одной плоскости с ними, корпуса 13 стержневых толкателей 14, уста- новленных в направляющих втулках 15, 40 положения которых по высоте фиксируются (пружинными фиксаторами 16. Корпуса 13 (снабжены пазами под болты крепления и монтируются на разъемном кольце 6 с помощью барашковых болтов 1.7, Пазы 4 в подкладном кольце 2 также расположены под углом 120 друг к другу по окружности, выполненные под углом

30 к торцу кольца, н в них входят стержневые толкатели 14.

Разъемное кольцо 6 состоит иэ двух одинакового диаметра полуколец, соединенных между собой с одной стороны шарниром 18, à с другой стороны — пружинным замком 19 для нх быстрого соединения и разъединения. - Разъемное кольцо 6 устанавливается на трубе в такое положение, чтобы можно было вводить стержневые толкатели 14 в косые пазы 4 подкладного кольца 2. В случае несовпадения концов

1113230 толкателей 14 с косыми пазами 4 с помощью болтов 17 крепление корпусов 13 ослабляется, и они вместе с укрепленными на них толкателями 14 перемещаются по трубе настолько, чтобы концы стержневых толкателей 14 вошли в соответствующие косые пазы 4 подкладного кольца 2. После того, как все три толкателя. 14 будут введены в косые пазы 4, устройство резко поворачивается в направлении, совпадающем с направлением косых пазов 4, в результате чего возникающие от.давления толкателей ! 4 осевые силы перемещают подкладное кольцо 2 в осевом направлении и ставят его в середине стыка трубы.

После того, как подкладное кольцо 2 установлено в середине стыка в симметричном относительно кромок труб положение, стержневые толкатели 14 выводятся из косых пазов 4, ставятся в верхнее положение и фиксируются фиксаторами 16. Пружинным замком 19 разъединяется кольцо 6 и устройство снимается со стыкуемой трубы.

Подкладное кольцо 3 прихватывается к кромкам обеих труб, а затем производится сварка стыка обычным ручным дуговым или механизированным способами.

Изготовление сварных трубчатых элементов конструкций морских стационарных платформ для добычи нефти и газа в море производится без применения подкладных колец, в результате чего в сварных стыковых соединениях труб могут псявляться недопустимые дефекты шва, являющиеся опасными концентраторами напряжений — очагами возникновения микрон макротрещин.

Закладка подкладных колец в стыки соедняемых труб прн изготовлении конструкций морских платформ известными способами невозможна, так как для закладки подкладных колец в стыки труб необходимо, чтобы стыкуемые трубы могли перемещаться друг относительно друга в осе, вом направлении, а это необходимое условие отсутствует при жесткой фиксации "груб в приспособлении.

Предлагаемое изобретение позволяет вести подкладные кольца в стыки труб, в условиях отсутствия возможности осевого перемещения стыкуемых труб относительно друг друга и получить высококачественное сварное соединение, обеспечивающее тре20 буемую прочность и долговечность металлических конструкций морских стацплатформ, испытывающих в период эксплуатации воз-действия значительных динамических и циклических нагрузок от ветра н морских волн.

Таким образом, применение изобретения в процессе изготовления конструкций глубоководных стацплатформ, резко повышает качество сварных стыковых швов и снижает вероятность, возникновения повреждений и аварий этих ответственных и дорогостояЗО щнх сооружений.

l l l3230

Составитель М. Буянов

З едактор Н. Горват Техред И. Верес Корректор В. Бутяга

Завив 6194/!2 - Тираж !036 Подписное

ВНИИПИ Государственного .комитета СССР по делам изобретений и открытий! 13035. Москва, Ж вЂ” 35. Раушская наб., д. 4/5.Филиал ППП <Патент>, r, Ужгород, ул. Проектная, 4