Способ проведения испытаний в трансзвуковой аэродинамической трубе

Иллюстрации

Показать всеРеферат

1. СПОСОБ ПРОВЕДЕНИЯ ИСПЫТАНИЙ В ТРАНСЗВУКОВОЙ АЭРОДИНАМИЧЕСКОЙ ТРУБЕ, включающий установку модели в рабочей части, подачу газа и измерение параметров газа, обтекающего модель , отличающийся тем, что, с цельк расширения экспериментальных возможностей и повышения точности опытных данных прииспытании крупномасштабных моделей, предварительно в рабочей части размещают мелкомасштабную модель и определяют параметры потока в фиксированных точках , а затем устанавливают исследуемую крупномасштабную модель и, изменяя геометрию боковых стенок рабочей части, добиваются равенства пара метров потока в топсах, соответствующих фиксированным точкам при обтекании мелкомасштабной модели. 2. Способ по п. 1, о т л и ч а ющ и и с я тем, что расстояния от оси трубы до фиксированных точек при исследовании мелкои крупномасштабных моделей связаны следунш(мм соотношением: h/H d/D, где d, D - соответственно диаметры мелкои крупномасштабных моделей.

}1/í = а/D, ГОСУДФРСТВЕННЫЙ НОМИТЕТ

ЛРИ fHHY СССР (21) 3541756/23 (22) 18.01.83 (46) 30.01.92. Бюл, р 4 (72) И.Г. Губанов и }О.А. Гребнев (53) 533.6.071:629.7.018(088.8) . (56) О!!ТИ ЦАГИ. Обзоры рефератов

Иъ г }етодика аэродинамического эксперимента при трансзвуковых скоростях", 1981, Р 599, с. 8-12. ! (54) (57) 1. СПОСОБ ПРОВЕДЕНИЯ ИСПЫТАНИЙ В ТРАНСЗВУКОВОЙ АЭРОДИНАМИЧЕСКОЙ

ТРУБЕ, включающий установку модели в рабочей части, подачу газа и измерение параметров газа, обтекающего модель, отличающийся тем, . что, с целью расширения эксперимен тальных возможностей и повышения точности опытных данных при испытании крупномасштабных моделей, предварительно в рабочей части размещают мелИзобретение относится к экспериментальной аэродинамике и может быть использовано при проведении исследований в трансзвуковых трубах.

Наиболее близким техническим решением является способ проведения испытаний в трансзвуковой аэродинамической трубе, включающий установку модели в рабочей части, подачу газа и измерение параметров газа, обтекающего модель.

Однако этот способ не позволяет проводить испытания с крупномасштаб:нычи моделями, так как в этом случае на обтекание модели оказывают сущест..SU.„1114139 А 1 (1) С 01 ?} 9/06, 9/02

2 комасштабную модель и определяют параметры потока в фиксированных точ« ках, а затем устанавливают исследуемую крупномасштабную модель и, изменяя геометрию боковых стенок рабочей части, добиваются равенства параметров потока в точках, соответствующих фиксированным точкам при обтекании мелкомасштабной модели.

2. Способ по и. 1 о т л и ч а юшийся тем, что расстояния от оси трубы до фиксированных точек при исследовании мелко- и крупномасштабных моделей связаны следующим соотношением: где d 0 — соответственно диаметры мелко- и крупномасштабных моделей. венное влияние стенки рабочей части, в®, что снижает экспериментальные возмож..ности установки и точность испытаний р

Целью изобретения является расширение экспериментальных возможностей и повышение точности опытных данных при исжатании крупномасштабных моделей.

Для этого в способе проведения испытаний в трансзвуковой аэродинами- ®Ф ческой трубе, включающем установку модели в рабочей части, подачу газа и измерение параметров газа, обтекаю щего модель, предварительно в рабочей части размещают мелкомасштабную мо1114139 дель и определяют параметры потока в фиксированных точках, а затем устанавливают исследуемую крупномасштабную модель и,изменяя геометрию боковых стенок рабочей части, добиваются равенства параметров потока в точках, соответствующих фиксированным точкам при обтекании мелкомасштабной модели. 10

Кроме того, расстояния от оси.трубы до фиксированных точек при исследовании мелко и крупномасштабных моделей свггзаны следующим соотношением: l5

11/и = d/D, rye d,D — соответственно диаметры мелко- и крупномасштабных моделей.

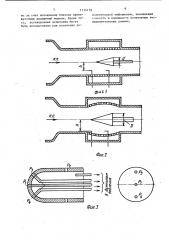

Па фиг. 1 приведена схема рабочей части трансзвуковой аэродинамической трубы при установочных испытаниях модели малого масштаба; на фиг-. 2— та же рабочая часть, реализующая предлагаемый способ при промышленных испытаниях боЛьшой модели; на фиг. 3четыргхствольная насадка ЦАГИ; на фиг. 4 — осциллограмма записи давле30 ний па насадке ЦАГИ.

Предвари ельнс модель малого масштаба испытывается по той же программе, что и крупномасштабная {промьппленнагг) модель, т.е. при тех же пространственньгх положениях и тех же -З5 числах И. Прн этом измеряются параметры потока на контрольной линии, расположенной на расстоянии h от оси. рабочей части отрубы. Это расстояние определяется по формуле h = 1И/D (см.40 фиг„ 1 и фиг. 2), где d — диаметр миделя маломасштабной,модели; D— диаметр миделя крупномасштабной модели; b — расстояние от оси малой модели до контрольной линии, на которой расположены реперные точки;

Н вЂ” расстояние от оси промышленной модели до контрольной линии у стенки трубы, на которой расположены сходственные реперные точки. 50

11инимальное количество penàðíbõ точек выбирается, исходя из количества управляющих органов, например . кол«чества приводов, изменяющих гео«метрию стенки. 55

В качестве параметров, измеряемых, ! в реперных точках и определяющих течение вокруг модели, могут использо \ ваться величина и направление скорости, сп"атическое или полное давление, плотность газа и "..p. Измерения могут проводиться. с помощью насадков, зондов, пневматических и термоэлектрических датчиков скоса. Возможно использование оптических и лазерных метопов.

В рабочей части трансзвуковой трубы была установлена модель цилиндрической

1формы с конической носовой частью, Позади морели на различных расстояниях Н от оси трубы перемещался вдоль оси трубы четырехвольтньп насадок ЦАГИ (см.

Фиг,3) .В соответствии с изменением параметров обтекания модели вдоль контрольной линии (прямой, вдоль которой перемещался насадок) были зарегистрированы величины (см.фиг. 4) Р1 — полного давления; Р2 — статического давления и h.P = P> — P4 (индексы соответствуют нормам дренажных точек на насадке

ЦАГИ). По полученным Р1, P и ДP с помощью заранее выполненных тарировок насадка в эталонном потоке газа были получены величины.V — скорости потока и С6 — угла ее наклона относительно оси трубы, необходимые для составления программы управления параметрами потока газа около стенки рабочей части. В дальнеюпем после отлапки алгоритма управления измеряемые Р, Р и Д Р будут после машинной обработки во время эксперимента использоваться для управления гибкими стенками рабочей части при испытаниях установочных и промышленных моделей в том же эксперименте.

Способ позволяет увеличить размеры модели сверх тех, которые допускались, для испытаний на аэродинамической трубе с максимальными размерами рабочей части, если ее рабочая часть оборудована регулируемыми стенками. При увеличении загрузки с 1 до

10% размеры модели, а следовательно, и число Рейнольда Re увеличивается в 2,78 раза, При ограниченных размерах модели и при выбранной информативности эксперимента модель может быть испытана в трубе с меньшими разиерами рабочей части, т.е. с меньшими в

2,87 раза расходами рабочего газа. (Загрузка рабочей части увеличена с

1 до 10%). Количество испытаний при этом увеличивается максимум в два раза. Практически количество устано с вочных испытаний может быть уменьше.

1114139 но за счет исключения близких промежуточных положений модели. Кроме того, установочные испытания могут быть использованы для попучения дополнительной информации, повышающей точность и напежность получаемых экспериментальных данных.

Корректор Л.Пилипенко

Редактор Т. Р1аргаиова Техред g,Кравц к

Заказ 7И Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раущская наб,, д. 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101