Устройство для шлифования плоских поверхностей изделий

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ, содержащее станину, шлифовальные головки, механизм правки, поворотный стол с вращающимися установочными столиками для изделий, отличающееся тем, что, с целью снижения трудоемкости обработки , оно снабжеио установленными на станине ориентирующей головкой, выполненной в виде диска с опорами, приводом ее осевого перемещения и жесткими упорами, a установочные столики снабжены опорными подпружиненными стержнями с механизмами фиксации их в рабочем положении. 2. Устройство по п. 1, отличающееся тем, что механизм фиксации опорного стержня выполнен в виде плунжера со скосом. л

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТ ИЧЕСНИХ

РЕСПУБЛИК

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCKOMV СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3564884/25-08 (22) 11.03.83 (46) 23.09.84. Бюл. № 35 (72) В. П. Морозов и Е. Б. Златкин (71) Московский автомобильный завод им. И; А. Лихачева (53) 621.924.3(088.8) (56) 1. Авторское свидетельство СССР

¹ 282089, кл. В 24 В 7/04, 1969.

2. Авторское свидетельство СССР № 189326, кл. В 24 В 7/04, 1966 (прототип). (54) (57) 1. УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ПЛОСКИХ ПОВЕРХНОСТЕЙ

„„80.„) 1 4 26 А

ИЗДЕЛИЙ, содержащее станину, шлнфовальные головки, механизм правки, поворотный стол с вращающимися установочными столиками для изделий, отличающееся тем, что, с целью снижения трудоемкости обработки, оно снабжено установленными иа станине ориентирующей головкой, выполненной в виде диска с опорами, приводом ее осевого перемещения и жесткими упорами, а установочные столики снабжены опорными подпружиненными стержнями с механизмами фиксации их в рабочем положении.

2. Устройство по п. 1, отличающееся тем, что механизм фиксации опорного стержня выполнен в виде плунжера со скосом.

Il)4526

Изобретение относится к машиностроению и может быть использовано при обработке шлифованием деталей типа маховиков, нажимных дисков сцепления, имеющих черновые базы. 5

Известно устройство для шлифования изделий, включающее поворотный стол с закрепленными иа нем заготовками, в котором подача на врезание осуществляется за счет перемещения шлифовальной бабки или вращающегося стола 11 j

Недостаток устройства состоит в том, что заготовка входит в контакт сразу всей толщиной срезаемого слоя с наружной цилиндрической поверхностью шлифовального круга, что требует снижения режимов реза- 1з ния, а следовательно, снижает производи- тельность устройства.

Наиболее близким к предлагаемому по технической сущности является устройство для шлифования плоских поверхностей изделий, содержащее станину, шлифовальные головки, поворотный стол с установочными позициями для иэделий 12).

Недостаток известного устройства состоит в том, что на обрабатываемых изделиях необходимо выполнять специальные zg чнстовые зоны, на которые затем устанавливают заготовку в зажимные приспособления устройства, что пОвышает трудоемкость обработки изделий.

11елью изобретения является снижение трудоемкости обработки изделий.

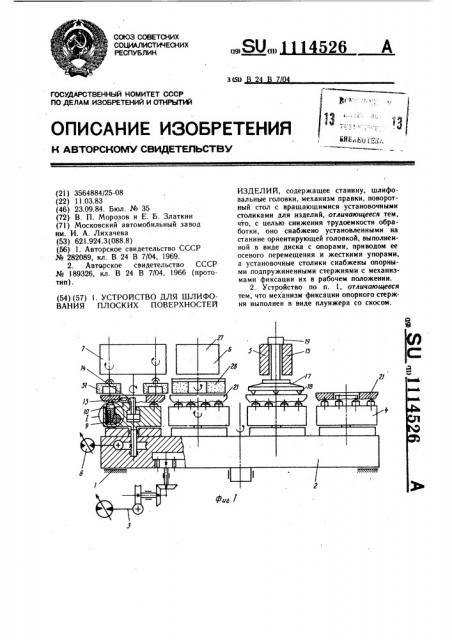

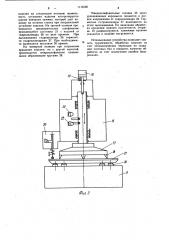

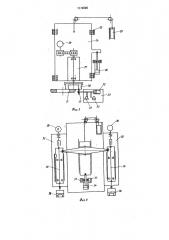

Для достижения поставленной цели устройство, содержащее станину, шлифовальиые головки, механизм правки, поворотный стол с вращающимися установочными столиками для изделий, снабжено установленными на станине ориентирующей головкой, выполненной в виде диска с опорами, жесткими упорами и приводом ее осевого перемещения, а установочные столики снабжены опорными подпружиненными стержнями с механизмами фиксации их в рабочем поло- 4О женин, при этом механизм фиксации опорного стержня выполнен в виде плунжера со скосом, На фиг. 1 показано устройство, общий вид; на фиг. 2 — ориентирующая головка; на фиг, 3 — шлифовальная позиция; на

45 фиг. 4 — микрошлифовальная позиция; на фиг. 5 — узел 1 на фиг. 1; на фиг. 6— сечение А — А на фиг. 5, Устройство для шлифования плоских поверхностей содержит станину 1, на которой установлен поворотный стол 2 с вертикальной осью вращения от гидропривода 3 и имеющий четыре позиции: загрузочноразгрузочную 4, базирования 5, шлифования 6 и микрошлифования 7.

На поворотном столе 2 смонтированы с .ss возможностью вращения от гидропривода 8 четыре установочные столики 9, на которых расположены опорные подпружиненные стержни 10 с механизмами фиксации, выполненными в виде гидравлического плунжера I l, в средней части которого имеется. скос 12. В центральной части столиков размещен эажимной механизм в виде трех разжимных кулачков !3 с приводом от гидравлического цилиндра 14.

На станине 1, в позиции базирования 5 смонтирована базнруюшая головка 15, выполненная в виде приводимого от гидроцилиндра 16 в осевом направлении диска 17 с тремя опорами 18 и жестким упором 19, а также щуп контроля зажима 20 заготовки 21. Базирующая головка 15 снабжена путевы м и конеч н и ка м и 22.

Благодаря жесткому упору Г9 опоры 18 определяют положение баэируюшей плоскости заготовки 21.

Кроме того, на станине I, соответственно позиции шлифования 6, смонтирован в направляющих 23 качения, с воэможностью перемещения в вертикальной плоскости, стол 24 с противовесом 25, гидроцилиндром 26 подачи и гидроцилиидрами 27 торможения. На столе 24 закреплена шлифовальная головка абразивным кругом 28 и приводом 29 его вращения. Ось шлифовальной головки, смещена относительно оси установочной позиции 9.

На станине 1 в этой же позиции смонтирован механизм 30 правки таким образом, что алмазный карандаш 31 размещен выше на величину припуска на правку относитель но базирующей плоскости. Механизм 30 прав ки снабжен приводным цилиндром 32 и путевыми конечниками 33.

На позиции 7 микрошлифования смонтированы с возможностью вертикального перемещения от гндроцилиндра 34 две микрошлифовальные головки 35 с индивидуальными приводами вращения шпинделей 36.

Гидроцилиндр 34 тормозится гидроиилиндрами 37. На шпинделях 36 шарнирно закреплены абразивные круги 38.

Устройство работает следующим образом.

Н а за грузочно-разгрузочной позиции 4 заготовка 21 устанавливается на выдвинутые опорные подпружиненные стержни О установочного столика 9 и предварительно базируются по диаметру отверстия изделия механизмом зажима 13 и 14. После поворота стола 2 и фиксации его на второй позиции 5 производится базирование заготовки

21 по верхней плоскости обработки. Подается команда на ход базируюшей головки 15 вниз до упора. На изделие сверху опускается диск 17, который утапливает иэделие вместе с подпружиненными опорными стержнямн 10. Затем происходит зажим заготовки 21 клиновыми кулачками 13 по диаметру базового отверстия иэделия и зажим подпружиненных опорных стержней 1О, после чего диск 17 отводится вверх. При повороте

1114526 изделия на следующую позицию правильность уста иовки нэлел ия кон трол и руетс я щупом контроля зажима, который дает команду на останов станка при неправильной установке изделия. На третьей позиции производится предварительное шлифование вращающейся заготовки 21 с подачей от гидроцилиндра 26 по реле времени. При выхажнвании гидроцилиндр 26 тормозится гидроцилиндрами 27, При необходимости включается механизм 30 правки.

На четвертой позиции при сохранении вращения иэделия, но с другой частотой, производится микрошлифование плавающими абразивными кругами 38. Микрошлнфовальные головки 35 через уравнивающее коромысло подаются в осевом направлении от гндроцилиндра 34. Тормозные гидроцнлиндры 37 включаются на этапе выхаживания. llo окончании обработки врагценне изделия выключается, стержни 1О разфиксируются, эажнмные кулачки отводятся и изделие выгружается.

Использование устройства позволяет снизить трудоемкость обработки изделия за счет технологических переходов по созданию чнстовых баз и повысить качество обработки за счет исключения ошибки базирования.!!14526

1114526

Редактор Н. Лазаренко

Заказ 639I/9

Составитель С. Ухорский

Техред И. Верес Корректор М. Деммчик

Тираж 736 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж вЂ” 35, Раушская наб., a. 4/5

Филиал ППП Патент>, г. Ужгород, ул. Проектная, 4