Устройство для испарения материалов в вакууме

Иллюстрации

Показать всеРеферат

1. УСТРОЙСТВО ДЛЯ ИСПАРЕНИЯ МАТЕРИАЛОВ В ВАКУУМЕ, содержащее тигель -С выступом в днище, в котором выполнен канал для слива жидкого материала, стопор для перекрытия канала и изложницу, отличающееся тем, что, с целью повышения срока службы устройства, стопор установлен с зазором относительно торца выступа тигля равным 0,01 - 0,03 диаметра кагала, а отношение диаметра канала к длине выступа-равно 0,1-0,3. 2. Устройство поп.1,отличающеес я тем, что изложница снабжена вкладышем из тугоплавкого материала, установленным соосно с каналом.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (Н) З(5ц C 23 С 13 12. ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н ABTOPCHOIVIY СВИДЕТЕЛЬСТВУ, ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ (21) 3479054/18-21 (22) 29.07.82 (46) 23.09.84. Бюл. Р 35 (72) И. А. Ашманис, А. С. Бай, А. Г. Зеберин, А, Н. Жунда и И. Г. Малинина (71) Специальное конструкторское бюро вакуумных покрьпий при Госплане Латвийской CCP и Государственный научно -исследовательский, проектный и конструкторский институт сплавов и обработки цветных металлов Гипроцветмет-. обработки" (53) 621,793.14(088.8) (56) 1. Патент ГДР У 72961, кл. С 23 С 13/12, 1969.

2. Патент США Р 3435878, кл. 164 — 51, 1969 (прототип) . (54) (57) 1, УСТРОЙСТВО ДЛЯ ИСПАРЕНИЯ

МАТЕРИАЛОВ В ВАКУУМЕ, содержашее тигель .с выступом в днише, в котором выполнен канал для слива жидкого материала, стопор для перекрытия канала и изложницу, о т л и ч а юш е е с я тем, что, с целью повышения срока службы устройства, стопор установлен с зазором относительно торца выступа тигля равным 0,01—

0,03 диаметра канала, а отношение диаметра канала к длине выступа-равно 0,1 — 0,3.

2. Устройство по п.1, о т л и ч а ю щ е ес я тем, что изложница снабжена вкладышем из тугоплавкого материала, установленным соосно с каналом.

1 1114

Изобретение относится к испарению материалов в вакууме и может быть использовано в устройствах испарения металлов в вакуумных технологических установках, Для поддержания в процессе испарения метал- 5 лов стабильной скорости испарения в течение всего длительного цикла в тигле должно содержаться металла больше, чем его необходимо для переноса на металлизируемые изделия. Таким образом, по окончании цикла в тигле 1О всегда имеется остаток металла, который в ходе цикла и при переходе металла в твердое состояние припекается к стенкам тигля. При остывании металла и тигля вследствие различий их коэффициентов термического расширения, развиваются силы, разрушающие тигель. С целью использования тигля в последующих циклах целесообразно опорожнять тигель от остатка металла.

Слив металла из тигля осуществляется в изложницу, что обеспечивает чистоту сливаемого металла от примесей материала тигля и быстрое охлаждение металла. Это сокращает рабочий цикл и предотвращает возможность окисления поверхности металла при последующем контакте «е с ат-" 25 мосферой, а при надлежащем выборе конструкции изложницы позволяет повторное использование слитого металла.

Известно устройство для испарения металлов в вакууме в установке для напыления в вакууме, которое содержит нагреватель, тигель со сливным каналом, стопор, изложницу и механизм опрокидывания тигля (1).

В такой конструкции способ опорожнения тигля заимствован из плавильной техники и малоэффективен при испарении в вакууме.

Температура металлов при испарении существенно (в 1,5 — 3 раза) превышает температуру их плавления. В этих условиях. сильно возрастает агрессивность и текучесть жидкого метал40 ла.

Из-за большой текучести испаряемого металла при температурах испарения конструкция требует плотного прилегания стопора к наружной поверхности стенки тигля для герметичного запирания сливного канала.По этой причине

4S в известной конструкции температура стопора при испарении приблизительно равна температуре тигля. При этом во время испарения агрессивных металлов, например. алюминия, наблюдается взаимодействие металла с материалом тигля и стопора. Даже незначительный рост продуктов взаимодействия на поверхностях соприкосновения тигля и стопора и их разрушение приводит к тому, что уже после первых циклов испарения невозможно уплот- 55 нить сливное отверстие, и в следующем цикле наблюдается произвольный слив.испаряемого металла.

707 3

Недостатком устройства является также наличие механизма опрокидывания тигля, который: имеет сложную конструкцию, так как должен работать в вакууме и при этом удерживать и поворачивать тигель, нагретый до высокой температуры.

Кроме того, при сливе металла в месте попадания струи металла на дно изложницы разрушается сама изложница.

Таким образом, в известной конструкции срок службы тигля и изложницы непродолжителен и составляет всего несколько циклов, причем каждый последующий цикл снижает надежность работы устройства и повышает вероятность возникновения аварийной ситуации.

Необходимость частой замены тигля и из-ложницы повышает эксплуатационные расходы устройства, так как стоимость тигля и изложницы является основой затрат при эксплуатации вакууумной установки.

Наиболее близким по технической сущности к изобретению является устройство, содержащее тигель с выступом в днище, в котором размещен канал для слива жидкого материала, стопор для перекрытия канала и изложницу для слива материала из тигля (22

Известное устройство работоспособно в устройствах плавления металлов только при специальном, весьма точном регулировании и вводе мощности непосредственно в расплавляемый металл, причем должно реализоваться даже не расплавление, а оплавление металла от его верхней части к нижним слоям. Плавлеи е стопора— части металла, которая непосредственно перекрывает отверстие в сливном канале, — должно происходить лишь в самый последний момент, когда практически весь металл в тигле расплавлен. Ради подцержания температуры нижней части металла до самого последнего момента плавки киже температуры плавления материал тигля выбран неэлектропроводным с тем, чтобы . тепловые потоки по стенкам тигля к сливному отверстию были бы минимальными. Очевидно, что даже небольшой кратковременный перегрев опасен самопроизвольным сливом металла.

Описанное устройство не может быть применено в длительных процессах с интенсивным испарением металлов, Приемлемую скорость испарения для промышленных процессов можно получить при давлении насыщенных паров иепаряемого металла порядка 1 мм рт. ст. Температура металлов при этом достигает, например для алюминия

1820 К, а для меди 1895 К, что существенно превышает их температуру плавления (932 и 1357 К соответственно).

Ясно, что пока будет осуществляться расплавление металла и выход иа рабочую темпеll14707 4 ратуру испарения, та часть металла, которая запирает сливной канал, также расплавится и произойдет самопроизвольный слив металла.

В даиной конструкции удержать расплавленный металл в тигле в течение длительного времени невозможно, поскольку, с одной стороны, высокая теплопроводность, присущая всем металлам, обеспечивает быстрый рост температуры по всей массе металла в тигле, с другой стороны, в устройстве отсутствуют 10 причины, препятствующие этому росту в той части металла, которая должна находиться в твердом состоянии и запирать сливной канал.

В результате неизбежно произойдет самопроизвольный слив металла из тигля через некон-15 тролируемое время. Процесс испарения закончится, едва начавшись.

Для его продолжения весь цикл загрузки тигля, получения вакуума и разогрев металла необходимо повторить. Короткие циклы с низ- о кой сокростью испарения предопределяют вы сокие эксплуатационные затраты. Экономичес. кая и практическая нецелесообразность веде, ния таких процессов очевидна..

Таким образом, известное устройство имеет 2 низкую надежность работы, так как оно критично к уровню температуры испаряемого металла и длительности ведения процесса.

Цель изобретения — повышение срока службы устройства.

Поставленная цель достигается тем, что в устройстве для испарения материалов в вакууме, содержащем тигель с выступом в днище, в котором выполнен канал для слива жидкого материала, стопор для перекрытия канала и изложницу, стопор установлен -с зазором отно- 3 сительно торца выступа тигля равным 0,01—

0,03 диаметра канала, а отноШение диаметра канала к длине выступа равно 0,1 — 0,3.

Изложница снабжена вкладышем из тугоплав- ЛО кого материала, установленным соосно с каналом.

Благодаря введению в узел слива выступа и продолжению в нем сливного канала, установленного под выступом с зазором стопбра с ка4Б папами охлаждения, становится возможным управлять процессом слива испаряемого металла. Выбор конструктивных размеров выступа, сливного канала и зазора между выступом и стопором в приведенных соотношениях приво- 59 дит к надежному запиранию сливного канала пробкой из испаряемого металла при установленном напротив сливного канала стопоре и уверенному сливу металла при отведении стопора s сторону. Снижение тепловых потоков 51 от тигля к стопору за счет правильного выбора сечения и длины выступа и величины зазора между ними обеспечивает многоразовое использование устройства, так как малая температурная нагрузка на стопор способствует сохранению рабочих поверхностей выступа и стопора в длительной эксплуатации и воспроизводству от цикла к циклу величины зазора.

Введение в изложницу приемника металла из тугоплавкого материала и установление его соосно со спивным каналом позволяет избежать расплавления основания изложницы при сливе металла в месте падения струи, а размещение приемника металла заподлицо с основанием изложницы исключает его обжим слитым металлом при остывании, в связи с ,чем возможно многоразовое использование как слитого металаа, так и тугоплавкой вставки.

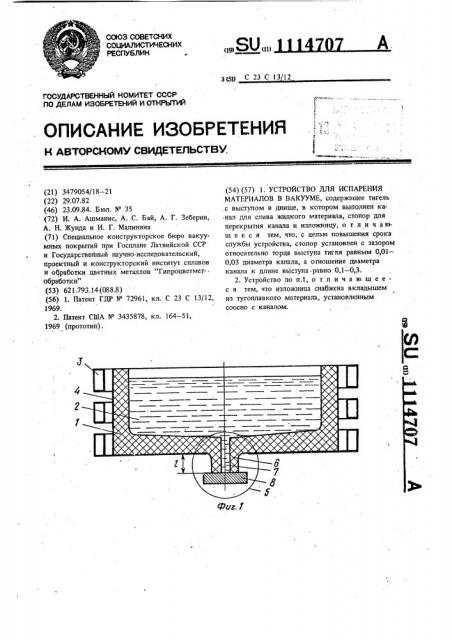

На фиг. 1 и 2 изображено устройство, общий вид; на фиг, 3 — изложница, вид сверху; на фиг. 4 — узел слива с образовавшейся пробкой из испаряемого металла.

Устройство состоит из тигля 1, загруженного испаряемым материалом (металлом) 2, и нагревателя 3 — высокочастотного индуктора.

Лля уменьшения тепловых потерь тигель по всему периметру имеет тепловую изоляцию 4.

В днище тигля имеется узел 5 слива жидкого металла, снабженный выступом 6 с ка-.

I .. налом 7 для слива.

Для более полного слива дно тигля выполнено с уклоном в сторону канала 7.

Канал 7 прикрывается стопором 8. Между стопором 8 и торцом выступа ° имеется зазор

9 величиной d

Под каналом 7 располагается изложница 10, состоящая из съемной части (лотка) 11, днища 12, в котором в углублении расположен заподлицо с плоскостью днища приемник 13 металла из тугоплавкого материала, например графита или нитрида бора. В днище изложницы и стопора имеются каналы 14 охлаждения.

;В спивном канале показана металлическая пробка 15 из застывшего испаряемого металла.

Устройство работает следующим образом.

Тигель 1 загружается испаряемым металлом

2, например алюминием или медью. Включается нагреватель 3 (высокочастотный индуктор) и

1 загруженный в тигель 1 испаряемый металл 2 плавится. Часть испаряемого металла 2 стекает через канал 7, попадает на стопор 8 и засть1вает, так как поверхность стопора 8 имеет существенно меньшую температуру, чем температура плавления металла 2, из-за имеющихся в нем каналов 14 охлаждения, по которым циркулирует, например, вода. По мере натекания металла 2 выход канала 7 запирается пробкой 15 из отвердевшего испаряемого металла 2, что исключает течь металла 2 в изложницу 10.

i «4707

Стопор 8 представляет собой плоскую пло щадку, изготовленную иэ металла с хорошей теплопроводностью, например меди, и имеет возможность дистанционно перемещаться (устройство перемещения стопора не показано).

По окончании рабочего цикла испарения стопор 8 отводится от открытого канала 7, прекращая принудительное охлаждение металлической пробки 15 в канале 7.

В отсутствии теплового контакта пробки 15 о с охлаждающим ее стопором 8 и при наличии теплового потока от расплавленного металла 2 в тигле 1 пробка 15 нагревается до температуры плавления и расплавляется, Происходит слив неиспарившейся части металла 2 из тигля 1 в изложницу 10.

Введением в узел 5 слива выступа 6 тепловые потоки от тигля 1 на стопор 8 могут быть существенно снижены, что ловышает надежность работы устройства за счет 20 резкого уменьшения температурного напора на контактирующую с металлом 2 поверхность стопора 8.

Геометрические размеры выступа 6, канала 7 и зазора 9 определяются многими факторами, 25 в числе которых как физико-технические свойства испаряемых металлов и применяемь-.х, материалов для тигля 1, так и технологические режимы процесса испарения — температура расплавленного металла 2, уровень (запас) Зо металла 2 в тигле 1 и т. п.

Условием надежности работы предлагаемого устройства, сохранения первоначального состояния рабочей поверхности стопора 8 и выступа

6 тигля 1 является максимально, возможное сокращение разницы. температур на этих поверх ностях. Это достигается удлинением выступа 6, температура которого будет определяться конечными значениями теплопроводности его материала и столба металла 2 в канале 7 и по мере удаления от днища тигля 1 снижаться за счет теплоотвода на стопор 8 и потерь излучением с поверхности выступа 6.

Выступ 6 не должен быль коротким, в. противном случае черезмерно большой тепловой поток, обусловленный высокой разностью температур, может превысить предельно возможную . тсплоотдачу стопора 8 на границе с охлаждающсй его жидкостью, что приведет к срыву охлаждсния, к аварийному разрушению стопора 8. С другой стороны, для быстрого и надежного расплавления пробки 15 выступ б,не должен быть черезмерно длинным, так как в предельном случае, если потери тепла на излучение с поверхности выступа 6 будут полное- 55 тью компенсировать поток тепла, поступающий от днища тигля 1, то пробка 15 при отводе стопора 8 может не расплавиться.

Для создания работоспособной конструкции устройства нельзя произвольно устанавливать диаметр канала 7. Он должен быть минимального диаметра. исходя из необходимости минимального переноса тепловой энергии по столбу жидкого металла 2 и далее по пробке

15 на стопор 8, однако достаточным для надежного и быстрого слива металла 2 из тигля

1, Чрезмерное его уменьшение приведет к неоправданному увеличению времени слива металла, а в предельном случае — и к невозможности его слива. Особенно велика эта опасность для металлов, которые не смачивают материал тигля 1, так как поверхностные силы натяжения, развиваемые на выпуклом мениске в канале 7, могут превысить гидростатический напор столба высокого металла.

С другой стороны, черезмерное увеличение диаметра d и соответственно поперечного сечения $ „ канала 7 неоправданно увеличит тепловой напор на стопор 8, что приведет к. снижению надежности работы устройства, s целом вследствие повышения вероятности повреждения стопора 8. По этим же причинам не может выбираться произвольно большим поперечное сечение Я выступа 6.

Минимальное поперечное сечение выступа 6 ограничивается условиями образования твердой пробки 15 сливаемого металла 2; Чрезмерно малое сечение выступа 6 может привес.ти к выдавливанию металла 2 из-под выступа

6 и образованию постоянно восстанавливающейся течи жидкого металла 2.

На устройствах для испарения алюминия и меди с емкостью тигля до 15 кг испаряемого металла экспериментально установлено, что величина корня квадратного из отношения площади поперечного сечения канала для слива к плошади поперечного сечения выступа, как и отношение диаметра канала к его длине, должна находиться в пределах 0,1 — 0,3.

В этих соотношениях учитывается, что удель. ная теплопроводность материала тигля 1 н испаряемого металла 2, так же как и рабочая температура испарения металла 2, влияет на величину теплового потока, достигающего стопора 8. По этой причине меньшие значения соотношений относятся к материалам с более высокой удельной теплопроводностью и температурой испарения.

Выполненный таким образом узел слива показал себя. надежным в работе испарительного устройства при многократном воспроизводстве процесса слива алюминия или меди в условиях, когда отношение десятикратного значения зазора 9 между выступом 6 и стопором 8 с охлаждаемыми каналами 14 к диаметру канала 7 находилось в тех же пределах 0,1-0,3.

1114707

Стопор 8 не должен соприкасаться с торцовой поверхностью выступа 6. Разность температуры тигля 1 и стопора 8, которая определяется интенсивностью ведения процессов испарения, предопределяет в случае их непосредственного контактирования увеличенную поверхность теплового контакта, что приводит к перегреву поверхности стопора 8. При этом может произойти припекание выступа 6 к поверхности стопора 8 и, как следствие, раэруше-10 ние выступа 6 при перемещении стопора 8. Помимо этого, черезмерно интенсивный тепловой поток на стопор 8 может вызвать образование паровой рубашки в канале 14 стопора 8, что приведет к его разрушению.

Небольшой зазор 9 (фиг. 4) между стопором 8 и выступом 6 снижает долю теплового потока от тигля 1 к стопору 8 за счет исключения теплового контакта между выступом 6 и стопором 8 и гарантирует охлаждение рас- 20 .плавленного металла 2 на выходе канала 7 при его соприкосновении со стопором 8 с образованием пробки 15.

Зазор 9 не должен быть черезмерно большим, иначе расплавленный металл 2 может не 25 образовать запирающую пробку 15.

Типичная форма пробки 15 при правильно выбранных геометрических размерах показана на фиг. 4. Такая форма пробки 15 обеспечивает минимальную поверхность соприкосновения 30 застывшего металла 2 со стопором 8 и может образоваться только при определенных соотношениях диаметра канала 7 и зазора 9.

Выполнение зазора 9 меньшим, чем указано в интервале допустимого, повышает опасность припекания выступа 6 к поверхности стопора

8, что снижает надежность устройства в целом.

В экспериментально отработанной конструкции многократно без отказов осуществлялась опытная эксплуатация устройства для испарения 40 меди из графитового тигля емкостью 15 кг с уровнем расплава в тигле при полной загрузке 80 мм. При мощности в индукторе

60 кВт достигалась температура испарения меди 2000 К.

Конструктивное исполнение узла слива с выступом 6 длиной 30 мм, диаметром

30 мм (имеющнм плошадь поперечного сечения -700 мм ), диаметром канала 7—

6 мм при зазоре 9 между выступом 6истопором 8 равном 0,15 мм позволяло уверенно осуществлять слив меди в любой момент испарения, включая слив полной 15-килограммовой загрузки. Зафиксированное при этом время расплавления пробки 15 составляло

4 — 5 с, а время слива всей массы меди .

2,5 мни. Опорожнение тигля 1 и канала 7 происходит полностью.

Сливаемый металл 2 заполняет изложницу 10 и охлаждается за счет интенсивного отвода тепла от меди охлаждаемыми стенками и днищем изложницы 10.

Струя сливаемого металла 2, попадая на приемник 13 металла из тугоплавкого материала, расположенного соосно с каналом 7 узла 5 слива, не разрушает изложницу 10, так как основной тепловой удар принимает на себя приемник 13 металла. Плохое смачивание сливаемым металлом 2 приемника 13 и установка его в основании изложницы 10 заподлицо позволяет не только сохранить в целос4 ти н многократно использовать изложницу 10, но и исключить припекание и обжатие слитым металлом 2 приемника 13. металла. Такое решение позволяет многократно использовать приемник 13 металла, предохраняет сливаемый металл 2 от загрязнения материалом приемника 13, что в свою очередь открывает возможность повторного использования в процессе испарения слитого остатка металла.

При сливе алюминия была опробована вставка из нитрида бора, а при сливе меди — из графита марки  — 1. В первом случае ресурс работы вставки составлял до 25 сливов, во втором — до 60.

Следов повреждения на изложнице не обнаружено.

Большое экономическое н практическое значение в промышленном производстве имеет также и то обстоятельство, что сливаемый металл 2 не загрязняется никакими примесями, а правильно выбранные размеры изложницы

10 позволяют помещать слиток остающегося от предыдущего цикла металла 2 повторно в тигель 1 без какой-либо дополнительной механической обработки.

Использование изобретения повысит надежность работы устройства за счет исключения термомеханического воздействия испаряемого металла на стенки тигля в режимах разогрева и охлаждения, которое при многократном использовании тигля приводит к его разрушению и опасности возникновения аварийной ситуации на ваь уумной установке, повысит срок службы тигля с 2 — 10 до 60 — 90 ч, увеличит количество циклов испарения из одного тигля с 2 — 5 до 20-30, исключит отходы испвряемого металла.

1114707

ВНИИПИ Заказ 6737/18

Тирах 899 Подписное

Филиад ППП "Патент", г. Ухгород, ул. Проектная, 4