Способ установки колец

Иллюстрации

Показать всеРеферат

СПОСОБ УСТАНОВКИ КОЛЕЦ, преимущественно подшипников качения при обработке внутреннего диаметра, при котором кольцо предварительно размещают на оправке и зажимают по торцу, отличающийся тем, что, с целью повьшения точности базирования, оправку берут цилиндрическую , устанавливают на нее кольцо по посадке с натягом, при этом .оправку предварительно центрируют относительно оси станка. СО ел 00 О) fptlt.f

СОЮЗ СОВЕТСКИХ

««««

РЕСПУБЛИК

„.SU„„1115850 А за В 23 В 31/40

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ГЮ ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPbfAO

ОПИСАНИЕ ИЗОБРЕТЕНИЯ I " -: . >!.«

Н АВТОРСКОЬУ СВИДЕТЕЛЬСТВУ (21) 2967867/25-08 3425270/25-08 (22) 30.07.80 (46) 30.09.84. Бюл. У 36 (72) С. В. Турков и И. Е. Бондаренко (53) 621. 941. 3 (088. 8) (56) 1. Кацев З.В. Приспособление для инструментальных цехов. М., Иашгиз, 1950, с. 57-58, фиг. 26 (прототип) . (54.) (57) СПОСОБ УСТАНОВКИ КОЛЕЦ, преимущественно подшипников качения прн обработке внутреннего диаметра, при котором кольцо предварительно размещают на оправке и зажимают по торцу, отличающийся тем, что, с целью повышения точности базирования, оправку берут цилиндрическую, устанавливают на нее кольцо по посадке с натягом, при этом, оправку предварительно центрируют относительно оси станка. в геометрическом месте точек, равноудаленных от наиболее выступающих точек отверстия 2, имеющего некруглость, и припуск под шлифование равномерно распределен.

Пример . Сп,coá в опытном порядке осуществлен при базировании внутренних колец подшипника тип 202, имеющего размеры после токарной обработки и закаливания: наружный диаметр 21,2 мм, диаметр отверстия (номинальный) 15 мм, высота (ширина) 11 мм. Допуск на отверстие после токарной обработки составляет

0,06 мм, т.е. в партии колец имеются кольца с размером отверстия

14,82-14,88 мм с отклонениями от круглости, равными допуску, т.е.

0,06 мм.

Разностенность колец составляет

0,2 мм. Припуск под шлифование составляет 0,12 мм, т.е. в два раза меньше, чем принятый по известному способу.

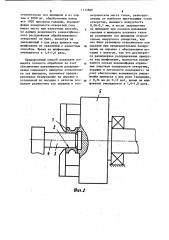

Кольцо 1 подшипника предваритель.но базируют по подлежащему шлифованию отверстия 2 (имеющему некруглость порядка 0,06 мм) на оправке 3, устанавливая по посадкЕ с натягом (оправку выполняют с некруглостью, не превышающей 0,.001 мм) и с малой конусностью, что обеспечивает при осевом усилии 20-30 кгс требуемую посадку (от посадки is до посадки

У 8), при которой обеспечивается размещение оси 4 оправки 3 в геометрическом месте точек, равноудаленных от наиболее выступающих точек подлежащего обработке отверстия 2, имеющего некруглость 0,06 мм. Затеи производят закрепление кольца 1 на шпинделе 5, для чего оправку 3 устанавливают соосно со шпинделем

5 с точностью +0,0005 мм, поджимают ! .к торцу шпинделя 5 кольцо 1 оправкой 3 с усилением 3-5 кгс и при нахождении кольца 1 на соосно ус тановленной шпинделю 5 оправке 3 зажимают по торцам с усилием 150180 кгс. Затем оправку 3 удаляют из отверстия 2, подлежащего обработке, прилагая осевое усилие, превышающее усилие, прилагавшееся ранее для обеспечения посадки с натягом при предварительном базировании на оправке 3.

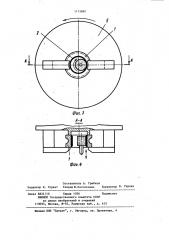

После этого производят шлифование отверстия при равномерно и концентрично распределенном припуске. 1 1115860 2

Изобретение относится к металлообработке и может быть использовано при шлифовке внутреннего диаметра

I колец подшипников качения.

Известен способ установки колец при обработке внутреннего диаметра, при котором кольцо предварительно размещают на оправке и зажимают по торцу (1 .

Недостатком известного способа 10 является низкая точность базирования °

Цель изобретения — повышение точности базирования.

Поставленная цель достигается тем, что согласно способу установки колец, преимущественно подшипников качения при обработке внутреннего диаметра, при котором кольцо предварительно размещают на оправке и зажимают по торцу, оправку берут цилиндрическую, устанавливают на нее кольцо по посадке с, натягом, при этом оправку предварительно центрируют относительно оси станка. 25

На фиг. 1 представлена операция предварительного базирования кольца на оправке с установкой по посадке с натягом; на фиг. 2 — операция закрепления кольца на шпинделе, установленного по посадке с натягом на оправке; на фиг. 3 — шлифование предлагаемого баэируемого кольца при равномерно распределенном относительно оси шпинделя изделия припуска на фиг. 4 — разрез А-А на фиг, 3 З5

Способ осуществляют следующим образом.

Кольцо 1 подшипника качения предварительно базируют по подлежащему шлифованию отверстия 2 на оправ40 ке 3, устанавливая по посадке с натягом (от посадки iS до посадки

У8), при этом обеспечивается размещение центра оси 4 оправки 3 в геометрическом месте точек, равноудаленных от наиболее выступающих точек отверстия 2, имеющего некруглость. Затем производят закрепление кольца 1 на шпинделе 5, для чего оправку 3 устанавливают соосно со шпинделем 5, поджимают к торцу последнего кольцо 1 оправкой 3, и при нахождении кольца 1 на соосно установленной шпинделю 5 оправке 3 закрепляют на шпинделе 5, зажимая по торцам. Затем оправку 3 удаляют иэ отверстия 2 и шлифуют последнее, при этом ось шпинделя находится

1115860 относительно оси шпинделя н нэ партии в 2000.шт. обработанных колец все 100Х признаны годными,, недошлифовки поверхности отверстий (что имело место при известном способе, не дающем возможность концентрического расположения обрабатываемого отверстия) не было, несмотря на уменьшенный в два раза припуск под шлифование по сравнению с известным способом. Время на шлифование уменьшается в 1,4-1,6 раза.!

Предлагаемый способ позволяет повысить точность обработки за счет обеспечения равномерности распределения снимаемого припуска относительно оси шпинделя, поскольку предварительное базирование на оправке с установкой по посадке с натягом поэ- 2б воляет разместить ось оправки в геометрическом месте точек, равноудаленных от наиболее выступающих точек отверстия, имеющего некруглость .

0,06-0,1 мм, и после закрепления на шпинделе при соосном положении оправки и шпинделя получить такое же размещение оси шпинделя относительно некруглого отверстия, как оно было размещено относительно оси оправки при предваритепьном.базировании на оправке с обеспечением rioсадки с.натягом, так что достигается равномерное распределение припуска под шлифование, полностью исключаются случаи недошлифовки отдельных участков поверхности отверстия, ведущие к неточности последнего: за счет обеспечения-воэможности умень"

1 шенйя припуска в два раза (например, с 0,24 мм до 0,12 мм), время на шпифование уменьшается в 1,4-1,8 раза.

Составитель А. Грибков

Редактор Н. Горват Техред Ж.Кастелевич Корректор В ° Гирняк

Заказ 6824/10 Тираж 1036 Подпис но е

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4