Способ ректификации мазута

Иллюстрации

Показать всеРеферат

1. СПОСОБ РЕКТИФИКА1ДИИ МАЗУТА в основной и отпарной колоннах , включающий подачу днстиллата, отводимого в виде бокового погона основной колонны в отпарную колонну, нагрев дистиллята, стекающего по тарелкам отпарной колонны, подачу отпаренной части дистиллята в основную колонну и подачу водяного пара в низ отпарной колонны, отличающийся тем, что с целью упрощения технологии процесса, дистиллат делят на два потока, первый поток в количестве 50-70 мас.% от дистиллата нагревают в подогревателе на 10-20 С выше температуры отводимого дистиллата и вводят в середину отпарной колонны, а второй поток подают на верх отпарной колонны. (П сь 9)

СОЮЗ СОВЕТСКИХ

Оау

РЕСПУБЛИК,5U„„13 36046 A

3(511 С 10 С 7/06

ИБЛКОТВ А

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OTHPbf51A (21) 3496108/23-04 (22) 14. 07. 82 (46) 30.09.84. Бюл. У 36 (72) Б.К. Марушкин, И.А. Беликова, К.Ф. Богатых, С.Г. Прокопюк, А.П. Винкельман и P.Ã. Яушев (71) Уфимский нефтяной институт (53) 665.03(088.8) (56) 1. Александров И.А. Перегонка и ректификация в нефтепереработке.

М., "Химия", 1981, с. 148.

2. Авторское свидетельство СССР

М 450828, кл. С 10 С 7/06, 1973 (прототип). (54) (57) 1. СПОСОБ РЕКТИФИКАЦИИ

МАЗУТА в основной и отпарной колоннах, включающий подачу днстиллата, отводимого в вице бокового погона основной колонны в отпарную колонну, нагрев дистиллята, стекающего по тарелкам отпарной колонны, подачу отпаренной части дистиллата в основную колонну и подачу водяного пара в низ отпарной колонны, о т л ич а ю шийся тем, что, с целью упрощения технологии процесса, дистил. лат делят на два потока, первый по- ток в количестве 50-70 мас.7 от дистиллата нагревают в подогревателе о на 10-20 С выше температуры отводи" мого дистиллата и вводят в середи" ну отпарной колонны, а второй поток подают на верх отпарной колонны.

1116046

2. Способ по и. 1, о т л и ч а юшийся тем, что дистиллат подают .

Изобретение относится к способам ректификации мазута с помощью сложных ректификационных колонн с отпарными секциями и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Известен способ ректификации мазу та с использованием сложной колонны с отпарными секциями. В нижнюю часть отпарных секций для создания парового орошения подают водяной . ар 13.

Недостаток способа состоит в том, что фракционирующее действие отпарных секций невелико иэ-за малой кратности парового орошения, создаваемого водяным паром.

Наиболее близким к изобретению является способ ректификации мазута в основной и отпарной колоннах, включающий подачу дистиллата, отводимого с бока основной колонны в верх отпарной колонны, нагрев дистиллата, стекающего по тарелкам отпарной колонны, полностью или частично в выносном подогревателе с возвращением нагретого дистиллата в отпарную колонну, подачу отпаренной части дистиллата в основную колонну и подачу водяного пара в ниэ отпарной колонны (2 3.

Недостатками данного способа являются увеличение энергозатрат и услож. нение технологии процесса, так как требуется постановка специального насоса для прокачки жидкого потока через нагреватель, устройство внутреннего аккумулятора для сбора жидкости перед выводом ее на насос, а также специальный трубопровод для . вывода и ввода жидкости.

Цель изобретения — упрощение технологии процесса.

Поставленная цель достигается предлагаемым способом ректификации ма эута в основной и отпарной колоннах, включающим разделение дистиллата, отводимого в виде бокового погона основной колонны на два потока, нагрев первого потока в количестве в отпарную колонну или самотеком, или насосом циркуляционного орошения.

50-70 мас. от дистиллата в подогрео вателе на 10-20 С выше температуры отводимого дистиллата, ввод его в середину отпарной колонны, подачу вто5 рого потока на верх отпарной колонны, подачу водяного пара в ниэ отпарной колонны и подачу отпаренной части дистиллата в основную колонну.

Предпочтительно осуществлять пода1Ц чу дистиллата в отпарную колонну самотеком или насосом циркуляционного орошения.

Ограничение доли нагреваемого потока (50-70 ) в предлагаемом способе

15 объясняется следующим.

Особенность отпарных секций, работающих только с вводом водяного пара .состоит в том, что в них при большом избытке кратности жидкого ороше20 ния очень мала кратность парового орошения. Это и является одной иэ причин неудовлетворительной четкости разделения.

Использование предлагаемого спосо25 ба позволяет повысить кратность парового орошения. Однако при.увеличении доли нагреваемого потока уменьшается кратность жидкого орошения на тарелках, расположенных выше его ввода.

Зб Кроме того, прирост кратности парово го орошения при увеличении доли нагреваемого потока имеет затухающий характер и, начиная с определенного предела, не увеличивается, а уменьг шается. Следовательно, повышение четкости разделения при увеличении доли нагреваемого потока также должно иметь затухающий характер и с некоторого предела начинает не увели, чиваться, а уменьшаться. Этим и объяс.

»няется наличие . верхнего предела доли нагреваемого потока.

Выбор интервала температуры нагрева потока в нагревателе обуслевлива<> ется не его пределами (50-70 ), а температурой вывода дистиллата из основной колонны, которая для фракций типа вакуумного газойпя обычно нахо6046

3 113 дится и» уровне 280-290"С. Для повышения такой температуры до 300 С можно использовать дешевое тепло гудрона на этой же установке. Нагрев до более высоких температур нерационален, так как при реализации предлагаемого способа могут Возникнуть осложнения с выбором теплоносителя.

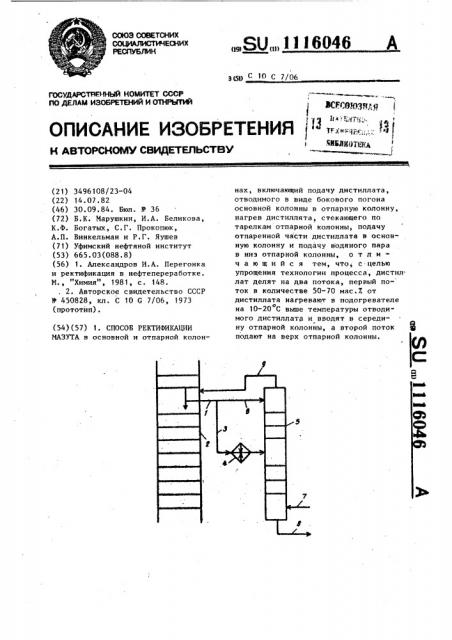

На чертеже приведена схема, поясняющая предлагаемый способ. 10

Дистиллат по линии 1 выводят из основной колонны 2, разделяют на два потока. Один из них по линии 3 нагревают в нагревателе 4 и вводят в сере- . дину отпарной секции 5. Вторую часть жидкого потока по линии 6 вводят на верх отпарной секции. В низ отпарной секции подают водяной пар по линии 7.

С низа отпарной секции выводят боковой погон по линии 8. Водяные пары совместно с углеводородными парами с верха отпарной секции поступают в основную колонну 2 по линии 9.

В примерах 1-6 для удобства анализа все величины потоков и тепла даны 25 на 100 кг мазута. ,: Пример 1. Нагреваемый поток

3 равен нулю. Чтобы иметь заданный, выход вакуумного газойля (207), общий пОток жиДкОсти 1» ВЫВОДимыи из ОснОВ 30 ной колонны 2, должен быть 22,0 кг.

При этих условиях максимальная кратность парового орошения в отпарной секции 5 на трех нижних тарелках не превышает 0,09; кратность жидкого орошения равна 7,3. Малая кратность парового орошения приводит к тому, что большая доля фракций, Выкипающих до 360 С, остается в вакуумном о газойле, а В дизельном топливе их кон-;

40 центрация 92,97. вместо требуемых

94,7Х.

Пример 2. Нагреваемый поток

3 от общего потока составляет 21,9Х °

Чтобы иметь тот же выход вакуумного газойля, величина общего потока 1 должна быть 22,8 кг. Использование предлагаемого способа при укаэанной доле нагреваемого потока позволяет, повысить кратность парового орошения

50 до 0,12, что приводит к увеличению доли фракций, выкипающих до 360 С, в дизельном топливе до 93,5Х ° Кратность жидкого орошения остается еще достаточно высокой — 6 4.

Э

Пример 3. Нагреваемый поток

3 составляет 50,2Х от общего потока 1. В этом случае кратность жидкого орошения падает до 3,1, а кратность парового орошения возрастает до

О, 15. Доля фракций, выкипающих до 360 С, в дизельном топливе становится 94,4Х.

Пример 4. Нагреваемый поток

3 составляет 66,77 От общего потока 1.

Кратность жидкого орошения становится 2,0; кратность парового орошения — О, 16. Доля в дизельном топливе фракций, выкипающих до 360 С 94,7Х.

Пример 5, Нагреваемый поток 3 составляет 72,37. от общего потока 1. Кратность жидкого. орошения при этом 1,4, а кратность парового орошения — 0,17. Доля в дизельном о топливе фракций, выкипающих до 360 С

95, 17..

Пример 6. Нагреваемый поток

3 составляет 80Х от общего потока

1. В этом случае одновременно со снижением кратности жидкого орошения до 0,93 снижается и кратность парового орошения (О, 16 вместо О, 17 в примере 5), в результате чего доля фракций до 360 С в дизельном топливе также падает по сравнению с примером 5 до 94,77.

Следовательно, при. увеличении доли нагреваемого потока 3 от общего потока 1 от О до 50Х четкость фракционирования растет прогрессивно, в области 50-70Х она проходит через максимум. Повышение же доли нагреваемого потока свыше 70Х не только не улучшает качество разделения, но может привести к его ухудшению.

Основные параметры примеров 1-6 даны в табл. 1.

В табл. 2 приводится сравнение показателей работы отпарной секции по предлагаемому способу для примеров 1-6.

Пример 7. Для выявления основных параметров процесса разделения по предлагаемому способу выполнен на

ЭВМ расчет промышленной вакуумной колонны одной из типовых установок

АВТ.

Колонна перерабатывает 2, О млн. т/го мазута Западно-Сибирской нефти. Иэ мазута, содержащего после атмосфер- ной колонны К-2 11,89Х фракций до 360 С (опытные данные завода), не о обходимо выделить дизельное топливо и 20Х вакуумного газойля. Чтобы дизедьное топливо удовлетворяло требованиям ГОСТ 2177-66 по концу кипения

1116046

Таблица 1

Поток, выводимый из основной колонны, кг на

100 кг мазута

Кратность жидкого орошения

Нагреваемый поток, % от основного

Кратность парового орошения

Сумма фракций до 360 С в дизельномом топливе, % по ИТК

При мер

22,0

7,3

0,09

92,9

22,8

6,4

21,9

0,12

93,5

23,9

50,2

3,1

0,15

94,4

94,7

24,0

66,7

2,0

0,16

72,3

24,9

1,4

0,17

95,1

0,93

25,8

80,0

0,16

94,7 в нем должно содержаться фракции до 360 С по ИТК не менее 94,7%, Расчет выполнен по теоретическим тарелкам с учетом материального и теплового баланса каждой тарелки.

Из основной колонны выводят поток жидкости, 66,7% которого нагревают в нагревателе и подают в середину отпарной секции. Оставшуюся часть вводят на верх отпарной секции. Через отпарную секцию отбирают вакуумный газойль. Дизельное топливо выводят вместе с верхним циркуляционным орошением. В низ отпарной секции и основной колонны подают водяной пар.

Основные. режимные показатели процесса разделения по предлагаемому способу следующие: производительность колонны 230 т/ч, температура ввода о мазута в колонну 375 С, остаточное давление в зоне питания 120 мм.рт.ст. доля испарения мазута (массовая) 0,52

Иэ основной колонны выводят жидкий поток в количестве 55,2 т/ч о (24% на мазут) с температурой 283 С, из которого 36,82 т/ч подают на нагрев. Расход тепла на нагрев

36,82 т/ч жидкости в нагревателе от 283 до 293 С составляет

350000 ккал/ч. В низ отпарной секции и основной колонны вводят пар в количестве 0,32 и 1,38 т/ч соответственно, Величина циркуляционного орошения (142,7 т/ч) подобрана таким обра зом, чтобы избежать значительных потерь нефтяных паров с верху колонны.

Температура верха при этом 84 С.

Приведенные параметры процесса позволяют отобрать от мазута 11, 1%

13 дизельного топлива заданного качества и 20% вакуумного гаэойля.

Внешние материальные пс- зки приведены в табл. 3, температурн.N режим и тепловой баланс колонны — в табл. 4, 20 составы мазута и продуктов разделения — в табл. 5.

Использование изобретения позволяет упростить технологию процесса ректификации мазута и сократить при ! этом энергозатраты.

1116046

Pасход тепла в нагревателе, ккал на 100 кг

Пример мазута

138

93,4

21,9

280

93,5

290

50,2

306

94,5

280

94,4

152

290

66,7

94,6

372

280

185

94,7

290

458

72,3.

95,1

280

225

95,1

290

80,0

506

94,6

280

247

94,7

290

Выходит из колонны

Входит в колонну т/ч Ж на мазут т/ч

100

230

Мазут

0,32

1,38

25,53

Вакуумный газойль

Гудрон

0,09

0,04

230,00

100,00

100

Итого

Температура вывода потока из основной колонны, С о

Исходные и конечные продуктй

Водяной пар в отпарную секцию

Водяной пар в основную колонну

Дизельное топливо

Потери нефтяных паров

Нагреваемый поток, от потока жидкого дистиллата

46,00

158,38

Таблица 2

Сумма фракций 360 С в дизельном топливе, 7 по ИТК а лица

20,00

68,86

1116046

Тепло, вносимое в колонну

Исходные и конечные продукты ккал/ч

OC ккал/ч

50180000

Мазутом

200

1100000

200

420000

Циркуляционным орошением

14450000

Дизельным топливом

206

2610000 вакуумным азойлем

273

26460000

Гудроном

351

Водяным паром и нефтяными парами с верху колонны

1270000

Итого

51970000

51960000

Дизельное топливо

Мазут

Фракции мас.X Z, 7. мас 7 К, 7 мас.7

5,76

0,63

5,76

0,01

0,63

0,01

0,59

1,22

5,76

0,10

0,18

0,62

1,84

0,29

5,98 6,29

О,бб

0,26

2,50

0,55

0,32

0,61

1, 16

1,01

3,51

3 34

18,38

5,66

2,18

2,15

Водяным паром в основную колонну

Водяным паром в отпарную секцию

В нагревателе до 273

273-293

293-300

303-311

311-321

321-335

11,52

17,50

23,79

33,11

5.1,49

Таблица 4

Тепло, выносимое из колонны

Таблица 5

Вакуумный газойль

1116046

12

Продолжение табл. 5 а

Вакуумный raэойль

Дизельное топливо

Фракции мас. Т (Х, % мас. Х мас, 7 .г, %

2,22

7,88

3,48

6,82

68,55

85,32

94,70

96,71

98,81

99,64

99,95

99,99

100,00

17, 06

16,77

2,51

6,79

13,61

1,50

19,41

5 80

9,38

1,51

2,0!

6,32

17,23

11,45

15,40

1 О, 08

3,40

2,10

2,32

0,83

3,57

0,31

3,07

0,04

3,60

9,45

0,01

3,09

6,57

3,09

2,82

6,68

2, 13

6,17

0,14

6,17

6,68

5,66

5,14

4,11

560

23,85

Составитель Е.Горлов

Техред Ж. Кастелевич"

Редактор Т.Веселова

Корректор А.Обручар

Заказ 6862/19

Тираж 488 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

333-345

345-355

355-360

360-365

365-373

373"381

381-390

390-398

398-407

407-415

415-423

423-440

440-460

460"480

480-500

500-520

520-540

540-560

10,39

11,89

13,40

I6i80

19,12

22,69

25,76

29,36

32,45

35,54

42,22

48,39

54,56

61,24

66, 90

72,04

76, 15

100,00

25,73

42,96

54,41

69,81

79,89

89,34

94,91

97,73

99,86

100,00