Способ определения нарушений сплошности металла в слитках

Иллюстрации

Показать всеРеферат

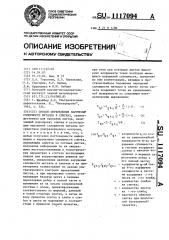

СПОСОБ ОПРЕДЕЛЕНИЯ НАРЭТПЕНИР СПЛОШНОСТИ МЕТАЛЛА В СЛИТКАХ, цреимущественно для прокатки листов, включающий маркировку слитка и регистрацию нарушений сплошности металла посредством ультразвукового контроля, отличающийся тем, что, с целью получения достоверности информации о нарушениях сплошности слитка, вызывающих дефекты на готовых листах, получения информации по их ожидаемому месторасположению и геометрических параметрах в слитках последующих плавок для корректировки режимов выплавки , определение наличия нарушения сплошности металла в слитках и их ориентировку осут ествляют по данным ультразвукового контроля прокатанных листов, a при маркировке слитка yctaнавливают базовую метку в вершине пересечения ребер в донной части и принимают ее за начало координатной системы с осями, ориентированными соответственно по широкой, длинной и узкой сторонам слитка,, a затем по ходу прокатки слитка в сляЬы и слябов в листы их маркируют в соответствии с принятой схемой прокатки. при этом при контроле листов фиксируют координаты точек контуров имеющихся нарушений сплошности, определяя по ним конфигурацию, размеры и пространствеЬное положение нарушений сплошности металла в слитке путем расчета координат точек их криволинейной поверхности по следующим математическим выражениям; ,( ) Q в (Л глеХ ,2 - координаты 70й.точ ки на криволинейной поверхности К-го нарушения сйлошности в системе координат ,слитка с началом координат в вершине пересечения ребер в его донной части со U X ,..,Y ..,2 .. координаты -ой J jf.po нарушения сплошности в системе координат j го листа из i-ro сляба, ь - количество слябов из слитка; m - количество листов из i -го сляба; V - кратность обжатия слитка при продольной (поперечной) прокатке;

СОКИ СОВЕТСНИХ

РЕСПУЬЛИН 3(59 В 21 В 1/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ, "

H ABTOPCKOMY СВИДЕТЕЛЬСТВУ

Х =X,. — + — (1-1}; (qj

1 А

Я kg j %(rn

У = Y .. — + — (1-1); (2) В

gk Q c1j V n

Z „,=.С-2 .. Ч4, 1 <(1(ij координаты q, †точки на криволинейной где „, ( еУ 2 поверхности К-го нарушения сйлошности в системе координат ,слитка с началом координат в вершине пересечения ребер в его донной части, координаты j.-ой точки К-го нарушения сплошности в системе координат j --ro листа из i-го сляба; количество слябов

Х,У

g 1 М gkii из слитка; количество листов из i -го сляба; кратность обжатия слитка при продольной (поперечной) прокатке;

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЦТИЙ (21) 3581111/22-02 .(22) 14.04.83 (46) 07.10.84. Бюл. У 37 (72) Л.A Турсунов, Л.Л. Перельман, ,Г.В. Григорян, В.Г. Иилюц, ll.Ô. Кравченко и В,N. Зайцев (71) Лонецкий научно-исследовательский институт черной металлургии (53) 621.771.23.04(088,8) (56) 1. Шрайбер Д.С. Ультразвуковая дефектоскопия. М., "Металлургия", 1965, с. 324, (54) (57) СПОСОБ ОПРЕЛЕЛЕНИЯ НАРУИЕНИР

СПЛОШНОСТИ МЕТАЛЛА В СЛИТКАХ, преимущественно для прокатки листов, включающий маркировку слитка и регистрацию нарушений сплошности металла посредством ультразвукового контроля, отличающийся тем, что, с целью получения достоверности информации о нарушениях сплошности слитка, вызывающих дефекты на готовых листах, получения информации по их ожидаемому месторасположению и геометричесP ких параметрах в слитках последующих плавок для корректировки режимов выплавки, определение наличия нарушения сплошности металла в слитках и их ориентировку осуществляют по данным уль". тразвукового контроля прокатанных листов, а при маркировке слитка устанавливают базовую метку в вершине пересечения ребер в донной части и принимают ее за начало координатной системы с осями, ориентированными соответственно по широкой, длинной и узкой сторонам слитка, а затем по ходу прокатки слитка в сляйды и слябов в листы их маркируют в соответствии с принятой схемой прокатки,,S0„„1 l 17094 A при этом при контроле листов фиксируют координаты точек контуров имеющихся нарушений сплошности, определяя по ним конфигурацию, размеры и пространственное положение нарушений сплошности металла в слитке путем расчета координат точек их криволинейной поверхности по следующим математическим выражениям, 1117094 кратность обжатия

1 -го сляба при поперечной (продольной) прокатке, Л,В,С - размеры слитка соответственно по осЯм (Д „Y+>;, 7 1, 1

Изобретение относится к черной металлургии, в частности к определению няруи|енкй сплошности металла в листовых слитках широкого сортамента, и может быть использовано для диф< ференцированного определения степени воздействия технологических факторов стялеплавильного производства, например, таких, как способы закупоривания кипящих слитков (химическое, механическое), способы разливки (сифоном кли сверху), технологии раскксления, условий кристаллизации к др. ня качество листового слитка, его загрязненность неметаллическими включениями различной конфигурации, размеров, раковинами, газовыми пузырями и т,п., кроме того, изобретение может быть использовано как в ходе проведения исследовательского поиска новых путей получения листовых слитков высокой чистоты, так и для определения степени загрязненности листовых слитков промышленных плавок крупными неметяллическими вклю— ченкями, в частности, приводящих к образованию недопустимых нарушений сплошности.в листах.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ определения нарушений сплошности металла v слитках, преимущественно для прокатки листов, включающий маркировку слиткя и регистрацию нарушений сплошности металла посредством ультразвукового контроля (1 1.

Недостатки известного способа за- . ключаются в том, что для его осуществления требуется с.пециальная трудоемкая (и не всегда осуществимая, например, в случае тяжелых, массой свыше 16 т слитков) обработка поверхномер -го сляба, 1 — номер j --го листа; с — номер о,-ой точки криволинейной поверхности или контура k -го нарушения сплошности соответственно в слитке или в листе, номер нарушения сплошности. ности слитка. В связи с крупнозернистостью слитка имеют место большое затухание ультразвуковых колебаний из-за рассеяния его на границах зерен

5 и высокик уровень реверберационных помех, что вынуждает понижать частоту ультразвуковых колебаний до 0,251,0 МГц, а следовательно, снижать. чувствительность и разрешающую спо 10 собность этого метода определения координат крупных неметаллических включений. Кроме того, этот способ контроля вообще неосуществим в случае контроля слитков из аустенитной или

15 кипящей стали. В первом случае — из-за сильного затухания ультразвуковых колебаний, а во втором — из-за наличия подкорковых пузырей, которые пряпятствуют прохождению упругих колебаний

20 вглубь слитка. Поскольку ультразвуковые колебания отражаются также от различного рода пузырей и рыхлостей, завариваемых при прокатке, наличие отряженного сигнала не всегда свя25 эано с обнаружением неметаллических включений, т.е. несет ложную информацию об ожижаемом качестве прокатных листов, Целью изобретения является полущ0 чение достоверной информации о нарушениях сплошности слитка, вызывающих дефекты на готовых листах, получение информации по их ожидаемому месторасположению и геометрических параметрах в слитках последующих плавок для корректировки режимов выплавки.

Поставленная цель достигается тем, что согласно способу определения нару" 0 шений сплошности металла в слитках, преимущественно для прокатки листов, включающему маркировку слитка и регистрацию нарушений сплошности ме..алла

1117!)94

25 (2) (з)

З0 К Ч 1с у,г

50 з посредством ультразвукового контроля, определение наличия нарушения сплошности металла в слитках и их ориентировку осуществляют по данным ультразвукового контроля прокатанных листов,а при маркировке слитка устанавливают базовую метку в вершине пересечения ребер в донной части и принимают ее за начало координатной системы с осями, ориен,тированными соответственно по широ- 10 кой, длинной и узкой сторонам слитка,,а затем по ходу прокатки слитка в сля1бы и слябов в листы их маркируют в соI ответствии с принятой схемой прокатки, при этом при контроле листов фиксируют координаты точек контуров имеющихся нарушений сплошности, определяя по ним конфигурацию, размеры и пространственное положение нарушений сплошности металла в слитке путем расчета координат точек и криволинейной поверхности по следующим математическим выражениям к -x .. — + — )

1 A

Qk +kiJ + rn

1 8

Y =Y ..— + — (-1); с 1 с,kij 1/ 1 координаты ),-ой точки на криволинейной поверхности К -го нарушения сплошнос" ти в системе коорди.З5 нат слитка с началом.координат в вер" шине пересечения ребер в его донной части; 40 координатш q,--ой точки 1с-ro нарушения сплошности в,системе координат

-ro листа из . i -го 45 сляба; количество слябов иэ слитка,, количество листов из 1-ro сляба; кратность обжатия слитка при продольной (поперечной) прокатке, кратность обжатия 55

i-ro сляба при поперечной (продольной прокатке), 4

А, В,с — размеры слитка соответственно по осям

Х

< К 1,к Qk номер 1 -ro сляба; номер j --го листа; ф — номер 0,-ой точки криволинейной поверхности или контура g-го нарушения сплошности соответственно в слитке или листе, k — номер нарушения сплошности.

На фиг. 1 схематично представлен ориентированный по осям Х, Y слиток с нарушением сплошност металла в нем в виде М -ой сферы; на фиг ° 2 — схема прокатки и маркировки слитка, слябов иэ слитка и листов иэ слябов; на фиг. 3,4 — этапы последовательной трансформации эллипсообразного нарушения сплошности в листе в его сферическую конфигурацию в слитке с указанием координатных осей в слитке (X+k„Y

7 — соответственно дефектограммы слитков, полученных с применением механического способа закупоривания

757-ным ферросилицием и алюминием в количестве 300-400 г на 1 т.

Сущность предлагаемого способа заключается в следующем.

Перед прокаткой слитка на слябы в вершине пересечения ребер в донной части слитка наносят метку (механическим, огневым, иэотопным или другим методом). При этом вершина трехгранного угла является началом, а ребра — осями координат (фиг. 1): ось Х вЂ” по ширине, Y — по длине, .2, 1, — по толщине слитка. Затем слиток в процессе продольной (поперечн6й) прокатки прокатывают на И -слябов. На первый донный сляб переносят (в случае потери) маркерную слитковую метку, а последующие слябы маркируют в порядке возрастания номеров (1,2, i, n .), включая h -ый номер сляба. В процессе прокатки слитка на слябы фиксируют кратность обжатия Ч .

Каждый из слябов в соответствии со схемой прокатки и маркировки прокатывают на л листов и маркируют их последовательно возрастающим номером в порядке получения листа из °, каждого сляба (1.1, 1.2........ ° 1 ) .

У переднего левого края первого листа из первого сляба наносят метку, совпадающую с опорной меткой слитка, 1117094

Поскольку структура металла листов имеет мелкозернистый характер, представляется возможным использовать для контроля листов ультразвуковые колебания частотой не 0,25-1,0 ИГц, и принимают ее за начало отсчета координатной системы схемы прокатки и маркировки, ориентируя в ней длинные и короткие стороны листов соответственно и согласно осям !, и Х, 1, слитка, а ось Z, 7, — нормально к поверхности листов. В процессе поперечной (продольной) прокатки слябов ла листы фиксируют кратность обжатия 9l -ro сляба.

Замаркированные в соответствии с данными схемы прокатки и маркировки листы подвергают ультразвуковому ручному или автоматизированному контролю в процессе проведения которого 15 определяют и вычерчивают контуры обнаруженных нарушений сплошности и с дпскретньпе шаго;1 фиксируют координаты IачеI; кондауров нарушений сплошности в :истоме координат листа (Х,,Y >. 20

Ql iJ Ч1о1

7, I... ?. !!I:õîIIë из известного условия сохранен!гя объема металла при прокатке, а г,скже пренебрегая перемешиванием час. гпц металла и величиной ушире ия 25 ,прп прокатке, получаем формулы для перехода от координат 1,.1,,У<>;. ! и координатам слитка Х „1,, Y !

1!

Н ohIIIcM случае продольно-попереч- З0 ной (или попер ечно-продольной) прокатки листового слитка формулы для расчета координат Q -é точки криволинейной поверхности k-.ãî нарушения сплошности металла в слитке.

Таким образом, по полученному мно>кеству координат точек контуров раскатанных нарушений сплошности в листах определяют соответствующее множество координат точек нарушений сплош-g0 ности металла в слитке и, используя известные математические выражения аналитической геометрии, расчетным путем или по заданной программе автоматически с помощью ЭВМ определяют конфигурацию, размеры, объем, количество и др. параметры нарушений сплошностп металла в слитке, на основании чего делают заключение о степени влияния того или иного технологического фактора сталеплавильного производства (или комплекса факторов одновременно) на качество листового слитка. применяемые для контроля слитков ограниченного сортамента, а 2,5-10 МГц и более, и таким образом, добиться повышения чувствительности и точности определения местоположения нарушений сплошности металла в слитке, а следовательно, более точно оценить влияние различных сталеплавильных факторов на степень загрязненности неметаллическими включечиями и другими видами нарушений сплошности металла слитка.

Пример 1. Предлагаемый способ опробован в процессе горячей продольно †поперечн прокатки листовых слитков массой около 13 т из стали марки 17Г1С-У на слябинге и листопрокатном стане 2800 при прокатке слитков на листы номинальной толщиной

12 мм. Размер слитка: A = 1100 мм, В = 2100 мм, С = 610 мм. В вершине пересечения ребер в донной части слитка делают огневым резаком опорную метку и в процессе продольной прокатки раскатывают слиток. Раскатанный слиток разрезают на слябы (и =5), которые затем прокатывают на листы по обычно принятой на заводе технологии. Опорная метка слитка подтверждена на первом слябе в месте пересечения его левой и передней сторон (фиг. 2). Аналогичные метки наносятся и на других слябах 2-5. Кратность обжатия слитка при прокатке егс «а слябы равна V = 4.

Все слябы в горизонтальной глоскости поворачиваются на 90 и в проо цессе уже поперечной прокатки прокатываются на листы толщиной 1? мм.

На каждом листе из каждого сляба наносится клеймо в месте пересечения длиной левой стороны листа (в направлении по ходу прокатки) и переднего его торца. Точка пересечения указанных ребер в листах принимается за начало координатной системы листов с осямиХ k- у 1, -,2%k! Кратность обжатия при йоперечной прокатке слябов равна й= 13.

В третьем листе (! =3) из пятого сляба (I = n = 5) обнаружено % -oe нарушение сплошности (k =7), координаты q,-ой (q = 1) точки которого

\ в системе координат листа равны соответственно Х „7 = 2166 мм, У77 5

= 480 мм, 2„7 4,1 мм (2775 глубина залегания нарушения сйлошности) . Толщина нарушения сплошности

1117094 ра н пл скости листа составляет О,45 мм

3 0 45 MM)

После подстановки данных в уравнения (1-3)определены координаты первой точки контура 7-го нарушения сплошности металла в слитке, которые составляют соответственно X = 900 мм, Y 1800 мм, 2„.,= 401 мм . Толщина нарушения сппошности метал— ла в слитке (D< ) в направ-:.

> ленин оси Zgg расчитывается по формуле и составляет D,, = 23,4. мм.

Подставив в уравнение значения координат, например, точки 4 (ч. = 4) контура 7-го нарушения сплошности (Х,,.- ç = 2244 мм У,,ь з = 501 мм, — 4,07 мм), а также координаты („о

его центра (X<, z „= 2166 мм,Y„ò 7

1 f что при V = 4 и % = 13 радиус нарушения сплошности равен 1 = 8,4 1 мм.

Расчеты показывают, что координаты любой из 16 точек контура нарушения сплошности также удовлетворяют при I веденному уравнению, из чего спедует, что нарушения сплошности эллипсообраэного вида в листах в слитке имеют конфигурацию, близкую к сферической.

Пример 3. Исследовали загрязненность слитков из стали 08 кп неме- 35 таллическими включениями, отливаемых с механическим закупориванием, с химическим закупориванием 757.-ным ферросилицием, с химическим закупориванием слитков алюминием и др. В ходе про- 40 ведения исследований установлено, что в слитках, отлитых с механическим закупориванием, путем накрывания зеркала металла крышкой после 16-20-минутного кипения, в верхней половине 45 слитка дефекты почти отсутствуют и основная масса включений располагается в нижней половине (фиг. 4). Количество дефектов от головной части слитка ко дну и от периферии к оси 50 увеличивается °

Установлено, что при химическом закупоривании слитков 757.-ным ферросилицием металл слитков загрязнен значительным количеством включений 55 почти по всей высоте, за исключением небольшого объема в донной части (фиг. 5) . Значительно загрязнена верх.Пример 2. В одном иэ листов (j = 3, 1 = 5) обнаружено иарушение сплошности (фиг. 3).

Известно, что в ряде случаен нарушения сплошности металла в слитке имеют примерно сферическую форму. Для проверки этого положения определено уравнение (5), позволяющее вычислять, радиус такого нарушения сплошности через теКущие координаты точек контура нарушения сплошности в листе и его центняя половина слитка. Число крупных дефектов в закупоренном 757.-ном ферросилицием слитке примерно на 20Х больше, чем в слитках одной и той же

% плавки, отлитых с механическим закупориванием. Особенно "грязными" оказались слитки, закупоренные ферросилицием мелкой фракции (диаметр частиц менее 2 мм).

Для уменьшения нарушений сплошности в листах исследовали вариант закупоривания слитков алюминием. Выяснилось, что металл слитков, отлитых с применением химического эакупоривания алюминием, значительно чище, чем металл слитков, отлитых с механическим закупориванием и с химическим закупориванием 75Ж-ным ферросилицием. Крупные включения, присущие слиткам кипящей стали, полностью отсутствуют в листах иэ слитков, отлитых с химическим закупориванием алюминием в количестве 300-400 г/т мартеновской стали (фиг. 6). Общее количество дефектов в листах иэ таких слитков мало.

Экспериментально установлено, что при расходе алюминия, обеспечивающего полное химическое закупоривание слитков, крупные неметаллические включения, приводящие к недопустимым нарушениям сплошности, практически отсутствуют.

Однако черезмерно большой расход алюминия иногда приводит к появлению в головной части слитка дефектов усадочного происхождения. Поэтому химическое закупоривание слитков алюминием необходимо производить таким образом, чтобы получить "сбалансированный" слиток без усадочной ракови9 1117 ны и без недопустимых нарушений сплошности, что достигается химическим эа-. купориванием слитков алюминием в количестве 300-400 г/т.

Использование предлагаемого спо.оба определения нарушений сплошно сти металла в слитках широкого сортамента по сравнению с существующими

10 способами обеспечивает следующие преимущества: не требует дополнительной подготовки поверхности слитка позволяет определять действительно опасные нарушения сплошности, напри15 мер, в слитках кипящей стали, поскольку в результате прокатки подкорковые пузырьки завариваются и не могут препятствовать проведению высокочувст-, 20 вительного контроля; обеспечивает достоверность и однозначность определения нарушений сплошности, так как неокисленные подкорковые пузырьки, рыхлости (напри- 25 мер, вторичная усадочная раковина) в процессе прокатки завариваются, а следовательно, не приводят к возникновению нарушений сплошности на листах, что исключает возможность полу-З0 чения в процессе контроля ложной информации о качестве слитка", 094

10 после прокатки слитка на листы структура металла имеет мелкозернистый характер, что позволяет испольэовать для контроля ультразвуковые колебания частотой не 0,25-1,0 МГц, .а 2,5-10 МГц и более, и таким образом, повысить чувствительность и точность определения координат точек контуров включений в листах, а следовательно, более точно оценить степень влияния различных сталеплавильных факторов на степень загрязненности, в частности, неметаллическими включениями слитка, открывает возможность автоматизации процесса определения нарушений сплошности в слитке, поскольку ведущие металлургические заводы отрасли имеют современные автоматизированные отечественные и зарубежные установки, обеспечивающие проведение ультразвукового контроля всей площади листового проката; позволяет путем анализа оперативно получаемой ультразвуковой информации о качестве листового проката трансформировать ее применительно к качеству слитка, и, таким образом, использовать получаемые данные для соответствующей корректировки технологического проце са выплавки слитков высокого качества.

1117094

Фиг.2

1117094

Фиа3

Фиг.9

1117094

-10

1ÎÎ фиг. 5

Составитель Ю. Лямов

Редактор Н. Пушненкова Техред Ж.Кастелевич, Корректор А. Тяско

Заказ 7112/б Тираж 794 Подписное

ВНИИПИ .Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4

° ю 9

И м ч

Ю g

70 "

® о

ZO

Ю у а

g фр g

Я