Способ изготовления деталей типа инструмента

Иллюстрации

Показать всеРеферат

СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ИНСТРУМЕНТА преимущественно с несколькими формообразующими полостями, расположенными по окружности , путем обжатия заготовки с конической наружной поверхностью по пуансонам, размещенным в предварительно полученных в заготовке отверстиях , в матрице с сужающимся коническим каналом при приложении усилия к торцу заготовки со стороны ее большего основания, отличающийся тем, что, с целью расширения технологических возможностей и повышения экономичности процесса. , в заготовке предварительно выполня ют технологическое отверстие, образованное поверхностью усеченного конуса , ось которого расположена по оси, проходящей через центр давления изготавливаемой детали, причем обжатие заготовки осуществляется с одновременным приложением усилия к поверхности, образующей технологическое отверстие посредством оправки с 1 онической рабочей поверхностью, угол конуса которой связан с размерами заготовки и углом конуса кана.- ла матрицы соотношением oC+4H4g oi + 4-6DjHtg a -4H4g /3, где H - высота заготовки; (Л D и Dj- диаметры больших оснований заготовки и технологическос го отверстия соответственно; d - диаметр окружности, описанной из центра давления заготовки и проходягцей через . центры давлений каждой из формообразующих полостей; d - угол конуса канала матрицы; и - угол конуса рабочей поверх-, ности оправки. СП

СОЮЗ. СОВЕТСКИХ

3»

РЕСПИ5ЛИК

В 21 К 5/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCHOMY СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО делАм изОБРетений и ОтнРытий (21) 3514104/25-27 (22) 24.11.82 (46) 07.10.84. Бюл. Р 37 (72) П.В.Алексеенко, A.Н.Равин и Э.Ш.Суходрев (71) Физико-технический институт

AH Белорусской ССР (53) 621.73 (088 ° 8) (56) 1. Авторское свидетельство СССР

Р 841775, кл. В 21 К 5/20, 1978.

2. Авторское свидетельство СССР

9 501823,кл. В 21 К 5/10,1973 (прототип). (54)(57) СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ИНСТРУМЕНТА преимущественно с несколькими формообразующими полостями, расположенными по окружности, путем обжатия заготовки с конической наружной поверхностью по пуансонам, размещенным в предварительно полученных в заготовке отверстиях, в матрице с сужающимся коническим каналом при приложении усилия к торцу заготовки со стороны ее большего основания, о т л и ч а ю— шийся тем, что, с целью расширения технологических возможностей и повышения экономичности процесса, „„я0„„1117115 A в заготовке предварительно выполня ют технологическое отверстие, образованное поверхностью усеченного конуса, ось которого расположена по оси, проходящей через центр давления изготавливаемой детали, причем обжатие заготовки осуществляется с одновременным приложением усилия к поверхности, образующей технологическое отверстие посредством оправки с Конической рабочей поверхностью, угол конуса которой связан с размерами заготовки и углом конуса кана» ла матрицы соотношением зв „-6D„Htg 4+4н tg2 ñ =6d -3в2+

+6D> Htg р -4H tg p, где Н вЂ” высота заготовки;

D и D2 — диаметры больших оснований заготовки и технологического отверстия соответственно;

d — диаметр окружности, описанной из ент л н ц радав еияза готовки и проходящей через центры давлений каждой из формообразующих полостей; угол конуса канала матрицы;

g — - угол конуса рабочей поверхности оправки.

1117315

Изобретение относится к обработке металлов давлением, а именно к изготовлению",деталей типа инструмента преимущественно с несколькими

Формообразующими полостями для процессов прессования, штамповки, элект- 5 роэроэионной обработки и, др.

Известен способ изготовления деталей типа инструмента с Формообра.зующими полостями путем обжатия за.готовки по пуансону, размещенному пластически в отверстии заготовки (13, Недостатком укаэанного способа являются пониженные технологические возможности.

Ближайшим по технической сущности к изобретению является способ изготовления деталей типа инструмента путем обжатия заготовки с конической наружной поверхностью по пуансонам, размещенным в предварительно полученных в заготовке отверстиях в матрице с сужающимся коническим каналом при приложении усилия к торцу заготовки со стороны большего ее основания (2), Недостатки указанного способа . состоят в ограниченных технологических возможностях и пониженной зкономичности в связи с тем, что при изготовлении данным способом инструмента с несколькими полостями, расположенными вне центральной зоны, размещенные в полостях пуансоны.испытывают неравномерную нагрузку, обусловленную давлением деформируемого металла заготовки, перемещающегося от периферии к центру. Односторонняя нагрузка приводит к поломке пуансонов или их изгибу, а обжатие по изогнутому пуансону ухудшает качество полостей. Эти недостатки ограничивают область применения из-. вестного способа. Кроме того, вследствие преимущественного течения металла к центру заготовки обжатие об- А ращенных к центру участков формообразующих полостей требует больших усилий и увеличенного рабочего хода.

Целью изобретения является расширение технологических воэможнос тей и повышение экономичности процесса.

Поставленная цель достигается тем, что согласно способу чзготовления деталей типа инструмента пренР мущественно с несколькими Формообразующими полостями, расположенными по окружности, путем обжатия заго": товки с конической наружной поверхностью по пуансонам, размещенным в предварительно полученных в заготов- 6О ке отверстиях, в матрице с сужающимся коническим каналом при приложении усилия к торцу заготовки со стороны ее большего основания, в заготовке предварительно выполняют технологическое отверстие„ образованное поверхностью усеченного конуса, ось которого расположена по оси, проходящей через центр давления изготавливаемой детали, причем обжатие заготовки осуществляют с одновременным приложением усилия к поверхности, образующей технологическое отверстие посредством оправки с конической рабочей поверхностью, угол конуса которой связан с разме-, рами заготовки и углом конуса ка.,нала матрицы соотношением::

ЗЭ,-бв„ Н д,1 +4Н tg ol=6d -Звг +

+6Л,11 p; P -4Н2tg р, (1) где,Н вЂ” высота заготовки; и 6, — диаметры больших оснований заготовки и технологического отверстия соответственно;

d — диаметр окружности, опнсанной иэ центра давления заготовки и проходящей через центры давлений каждой из

Формообразующих полостей; угол конуса канала матрицы;

p, — — угол конуса рабочей поверхности оправки.

Выполнение в центральной зоне заготовки технологического конического отверстия, ось которого проходит через центр давления изготавливаемого инструмента, и последующее вдавливание в это отверстие конической оправки, которое осуществляют одно- временно с обжатием заготовки в матрице, способствует более равномерному обжатию деформируемого металла по пуансонам эа счет перемещения металла как от периферии к центру, так и от центра к периферии. При этом вследствие более равномерной нагрузки на все пуансоны, что обусловлено расположением технологического отверстия в центре давления изготавливаемого инструмента. исключаются их поломки и искривления при изготовлении инструмента с несколькими полостями сложной формы, т.е. расширяются технологические воэможности способа и улучшается качество оформления полостей инструмента.

Равномерная нагрузка на пуансоны при перемещении заготовки относительно матрицы и оправки обеспечивается равенством объемов v, и Vq, смещаемых вдоль радиуса по направлениям от центра,) и от периферии (Ч 1 заготовки относительно окружности, описанной из центра давления инструмента и проходящей через центры давления каждой иэ полостей.

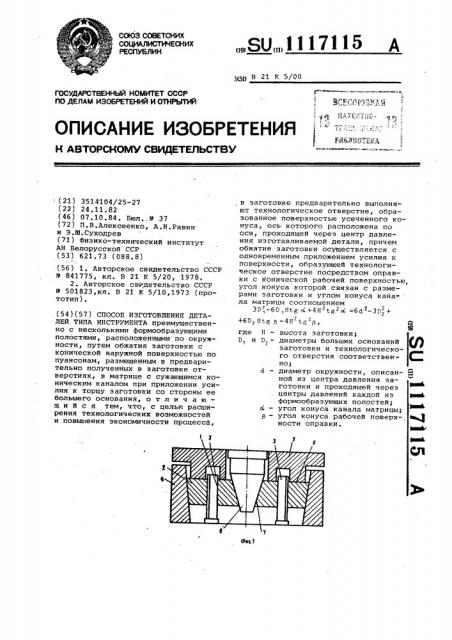

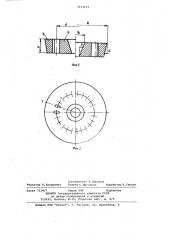

На фиг.1 изображена схема изготовления детали типа инструмента с несколькими полостями; на фиг,2 заготовка инструмента до 1слева1 и

1117115 после (справа) обжатия, вертикальный разрез; на фиг.3 — то же, вид в плане.

Образование боковой поверхности 1 формообразующей полости заготовки 2 осущестнляют обжимом заготовки с отверстиями, выполненными в местах расположения полостей, по пуансонам 3 в конической матрице 4 приложением усилия посредством толкателя 5 к торцу 6 заготовки и одновременным вдавливанием в предварительно выполненное технологическое отверстие 7 конической оправки 8.

В соответствии с принятыми обозначениями величина смещенных объемов Ч, и Ч г при перемещении заготонки относительно матрицы и оправки может быть записана в виде

Ч =-y2 - Ti H(3D „-6D„Htg aL +4H tg c -3,1 );

Ч -- -2- P H(3d -3D +6D HtP, P

1 — г

Нгt< - ) Равенстно этих объемов, обеспечивающее наиболее равномерную нагрузку на пуансон, выражается соотношением (1), из которого можно найти угол конуса оправки и технологического отверстия р при выбранных размерах последнего либо его размеры (Вг ) по выбранному углу р

Благодаря одновременному перемещению объемов Ч„ и Чг, каждый из которых составляет примерно половину всего объема, смещаемого по известному способу односторонне, предлагаемый способ позволяет уменьшить рабочий ход и необходимое для деформирования усилие.

Способ применим для из готовления деталей типа инструмента с формообразующими полостями сложной формы, .расположенными преимущественно вне цеитральной зоны, предназначенного для прессования, штамповки, электроэрозионной обработки и др.

Пример. Изготавливают электрод-инструмент, предназначенный для электроэрозионного формообразования рабочих поверхностей блока пуансонов штампа для пробивки-вырубки пластины якоря. Электрод-инструмент имеет двадцать три сложно-профильные полости в виде сквозных пазов, равномерно расположенных по окружности (фиг.3). Изготовление электрода-инструмента согласно изобретению осуществляют в следующей последовательности.

В заготовке 2 (фиг.1 и 2) из меди

N2, имеющей отверстия, расположенные по координатам пазов 1, рамеры которой, определенные .с учетом чертежа

ЗО

65 блока пуансонов и технологии его злектроэрозионной обработки, составляют согласно принятым обозначениям (фиг.2) Н = 10 мм, 3, = 87,5 мм, 62,5 мм, с(= 5, выполняют в центре давления технологическое коническое отверстие с выбранным констРУктивно РазмеРом 9г = 20 мм и ollределенным из соотношения (1) углом р = 14 2 . Заготовку 2 с отверстиями помещают в матрицу 4 с коническим отверстием (угол конусности с =5 ), вставляют пуансоны 3, выполненные по размерам выдавливаемой полости, в отверстия заготонки, расположенные по координатам полости, а в техноло,гическое коническое отверстие 7 вставляют коническую оправку 8 с углом конусности, совпадающим с углом конусности отверстия () =14 2 )i (Матрицу 4, пуансоны 3 и оправку 8 изготавливают из стали У10А и термообрабатывают до,)HC 58-62). Затем заготовку с помощью толкателя 5 вдавливают в коническое отверстие матрицы и одновременно в технологическое отверстие заготовки вдавливают коническую оправку 8 (подвергают заготовку радиальному обжатию).

В соответствии со схемой, приведенной на фиг.1 для одновременного вдавливания заготовки в матрицу и оправки н заготовку, последнюю перемещают в осевом направлении со ско- ростьи меньшей, чем скорость перемещения оправки. В результате обжатия заготовки 2, сопровождающегося перемещением металла по радиусам как от периферии к центру, так и от центра к периферии, происходит заполнение металлом бокового рельефа пуансонов 3, т.е. образование боковой поверхности полостей электродаинструмента. Вдавливание заготовки и оправки (и обжатие) прекращают при завершении процесса образования полости, о чем можно судить по резкому возрастанию усилия вдавливания.

Обжатое изделие вместе с пуансонами извлекают из матрицы и быстро нагревают его на 50-100 C выше температуры пуансонов, что облечгает удаление последних из изделия. (Вместо этого съем изделия можно облегчить подогревом пуансонов на 50150 С перед обжатием на них холодной заготовки и охлаждением их после обжатия). В результате получают электро-инструмент с полостями, точность размеров которых соответствует 7-8 квалитетам. Такой электроинструмент не требует последующей доводки.

Изобретение по сравнению с известным способом обеспечивает расширение технологических возможностей процесса и повышение его экономичности.

Составитель A,Быстров

Редактор Н.Лаэаренко Техред С.Мигунова Корректор В.Гирняк

Закаэ 7114/7 Тираж 640 Под тисное

ВНИИПИ Государственного комитета. СССР по делам. изобретений и открытий

113035, Москва, Ж-35, Раушская наб.„ д. 4/5

Филиал ППП "Патент", г. Ужгород, ул. Проектная, 4