Способ получения гранулированного хлористого калия

Иллюстрации

Показать всеРеферат

СООЭ СОВЕТСКИХ

\. ВИ

РЕСОУБЛИН (1% (11) 3(50С 01 П 322 C05 D I 02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

Il0 ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНЯТИЙ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ, 1

1

1 (Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ ф Ъ

120

Ф

II0

Е

g ч ф!

0(7 _#_0 7М 900 500 бЮ 7Ф 8Ю 300 /ОМ

fonuuecm8o Й5а3ки с, a(o1 (2! ) 3586159/23-26 (22) 04.05.83 (46) 07.10.84. Бюл. Ф 37 (72) Ф.М.Кузнецов, В.А.Волков, И.Д.Соколов и Ф.В.Повар (71) Уральский филиал Всесоюзного научно- исследовательского и проектного института галургии (53) 631. 83 (088. 8) (56) . Позин М.Е. Технология минеральных удобрений. Л., "Химия", 1974, с. 60-66.

2. Заявка Японии К - 51-40877, кл. В 01 J 2/30, 1972. (54) (57) СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ, включающий гранулирование мелкозернистого продукта и обработку гранул солью трехвалентного железа, о т л и ч а ю— шийся тем, что, с целью снижения слеживаемости и повышения влагостойкости гранул, в качестве соли железа используют 5-10Х-ный раствор сульфата трехвалентного железа в количестве 0,3-0,5 кг/т с последующей сушкой полученного продукта при

80-!10 С.

i I 1 7281

15

Целью изобретения является снижение слеживаемости и повышение влагостойкости гранул хлористого калия.

Поставленная цель достигается тем, что согласно способу гранулирования хлористого калия, включающему гранулирование мелкозернистого продукта и обработку гранул солью, трехвалентного железа, в качестве последней используют 5-107-ный раствор сульфата трехвалентного ж леза в количестве 0,3-0,5 кг/т с последующей сушкой полученпого продукта при 80-110 С.

Концентрация раствора, количество сульфата трехвалентного железа и

50

Изобретение относится к технологии гранулированного хлористого калия, используемого в качестве удобрения.

Известны способы получения гранулированного хлористого калия, включающие гранулирование мелкозернистого продукта прессованием, дробление полученного прессата до требуемой крупности и классификацию гранул по размерам(11.

Недостатком указанных способов является низкая влагостойкость полученных гранул, что вызывает снижение их прочности при естественном увлажнении и сильное слаживание удобрения. Причиной низкой влагостойкости гранул является их пористость, которая неизбежна при любом способе гранулирования удобрений. При бестарном хранении продукции атмосферная влага диффундирует внуть гранул, частично растворяет фазовые контакты и создает расклинивающие давления. По этой причине гранулы снижают свою прочность, разрушаются и слеживаются.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения гранулированного хлористого калия, заключающийся в обработке

Гранул в небольшом количестве фосфатом трехвалентного железа (2), Обработанные фосфатом трехвалентНого железа гранулы хлористого калия меньше слеживаются, однако уроВень слеживаемости остается высоким.

Влагостойкость гранул, полученных известным способом, низкая, т.е. они подвержены влиянию атмосферной влаги, разрушаются и слеживаются. температура сушки выбраны из условий достижения максимального эффекта. !

При концентрации используемого раствора менее 57 возрастают знергозатраты на удаление из продукта избытка влаги, при концентрации свыше 107. не достигается равномерность распределения сульфата трехвалентного железа по поверхности гранул хлористого калия.

Количество соли сульфата трехвалентного железа менее 0,3 кг/т недостаточно для глубокого снижения слеживаемости калийного удобрения и не обеспечивает существенного повышения влагостойкости гранул. Увеличение количества сульфата трехвалентного железа свыше 0,5 кг/т не приводит к заметному дополнительному эффекту и экономически не оправдано.

Снижение температуры ниже 80ОС затягивает процесс сушки и приводит к повышению остаточной влажности обработанного гранулированного продукта. Остаточная влага снижает сыпучесть гранулированного удобрения. Повышение температуры свыше 110 С обуславливает интенсивное испарение добавки с поверхности гранул хлористого калия.

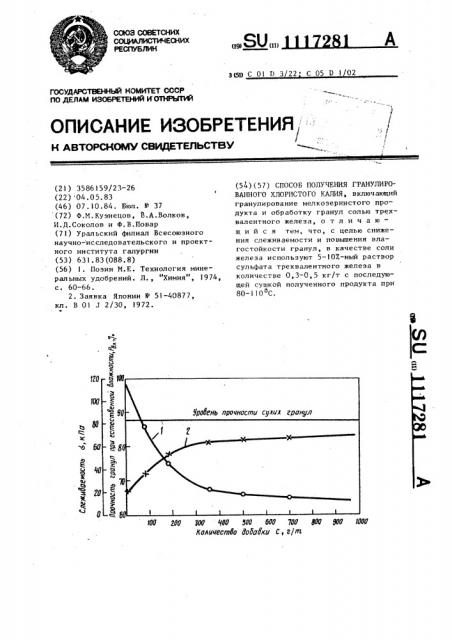

На чертеже представлены графики зависимости слеживаемости и прочности гранул от количества добавки.

Увеличение добавки сульфата трехвалентного железа от 0 до 0,3 кг/т приводит к резкому снижению слеживасмости 1кривая 1/ примерно от 120 до

25 кПа. При этом прочность гранул с естественной влажностью(Ф-IZ) увеличивается от 66 до 817, (кривая 2) .

Увеличение количества добавки от 0,3 до 0,5 кг/т приводит к некоторому снижению слеживаемости и повь1ше,нию прочности гранул. Однако ско рость изменения указанных параметров значительно меньше, чем в интервале изменения количества добавки от 0 до 0,3 кг/т. При значениях количества добавки более 0,5 кг/т слеживаемость и прочность практически не изменяются.

Способ осуществляют следующим образом.

Пример i. Исходньш мелкозернистый хлористый калий гранулируют, например, методом прессования на двухвалковом прессе при давлении в гидросистеме установки 8 11Па. Полученный прессат дробят на ударно-отражательной дробилке до требуемой

I 1 I i;?8i

ВлагостойПрочffOCTb впажПрочность

Темпе- СлежиКоличест—

Концентрация раствора, %

Пример

Добавка во добавки, кг/т

pa > ypa сушки, ОС ваекость сухи. мость кПа гранул, % ных гранул, %

88 66 25

89 80 10

89 81 9

80 95

80 25

95 20

110 18

F еРОф

Ге (80 )3

0,3

0,4

88 81

0,5

1О

ВНИИПИ Заказ 7139/15 Тираж 463 Подписное

Филиал ППП Патент, г. Ужгород, ул.Проектная,4 крупности и после грохочения гранупьт обрабатывают небольшим количеством фосфата трех..1апентного желез», II» пример, в количестве 5 кг/т продукта.

Пример 2. 1000 мас.ч. мепко5 зернистого хлористого калия, имеющего температуру 110-130 С, гранупируют.

О например, методом прессовайия на двухвалковом прессе при давлении в гидросистеме установки 8 MIIa. Полу- Ip ченный прессат дробят на ударно-отражательной бробилке до требуемой крупности, затем классифицируют с выделением класса частиц 4+1 мм (250 мас.ч.) . После этого гранулы обрабатывают 5%-ным раствором сульфата трехвалентного железа в количестве

0,3 кг/т и сушат при 80 С. ОбработанО ный продукт охлаждают и складируют.

Пример 3. Условия процесса аналогичны примеру 2, отличе1е в том, что гранулы обрабатывают. 8%-ным раствором сульфата трехвалентного железа в количестве 0,4 кг/т и сушат при 95 С.

Пример 4. Условия процесса аналогичны примерам 2 и 3, отличие

Иэ приведенных в таблице данных следует, что по сравнению с известным в предлагаемом способе слеживаемость гранулированного продукта уменьшилась в 4-5 раз, влагостойкость гранул повысилась в 2,5-3 раза.

При параметрах, выходящих за граничные значения оптимальных, н предлагаемом способе снижается эффективность н том,что гранупы обрабатывают 10%-ным раствором сульфата трехналентного желез» н коппчестне 0,5 кг/т и сушат при I 0 С.

Реэупьтаты определения нпагостойKOC 1 H (, c: " . 1 00% OTllOCHTPJ1bHO»

ОЕн.

РСЦ 11 го снижения прочности) и слеживаемости гранулиронанных продуктов, полученных по примерам 1-4, принедены в таблице.

Прочность гранул оценинают по

ГОСТУ 21560.3-76 (" Удобрения минеральные. Метод определения динамической прочности и истираемости ).

О слежинаемости судят по величине усилия, необходимого для разрушения (разрыва).образц» гранупиронанного хлористого калия, слежавшегося в условиях, имитирующих бестарное хране— ние и транспортирование продукта.

Результаты определения слеживаемости и нлагостойкости гранулиронанного хлористого калил, полученного известным (пример 1) и предлагаемым (примеры 2-4) способами, сведены в таблице. процесса (см.чертеж) или же возникают дополнительные затраты без повышения эффективности обработки сульфатом трехналентногo железа.

Реализация изобретения не требует значительных капитальных затрат и возможна на базе реконструкции действующих цехов гранулирон»ния хлористого калия.