Устройство для подачи полосового и ленточного материала в рабочую зону пресса

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ПОМЧИ ПОЛО СОВОГО И ЛЕНТОЧНОГО МАТЕРИАЛА В РАБО ЧУЮ ЗОНУ ПРЕССА, содержащее смонтированные на основании приводной подающий валок и прижимной валок, узел подъема прижимного валка, имею щий привод и преобразующий механизм связывающий привод с прижимным валком , уэл|)1 контроля наличия материал расположенные по обе стороны прижим ного валка и имеющие датчики и.нажимные элементы, установленные с во можностью взаимодействия с датчиком и подаваемым материалом, упор кратности шага подачи, расположенный между рабочей зоной пресса и прижимным валком, отличающееся тем, что, с целью повьппения надеж-, ности работы и точности шага подачи, преобразующий механизм выполнен в виде шарнирно закрепленного на основании двуплечего рычага, прижимной валок и один из узлов контроля смонтированы на одном из концов двуплечего рычага со стороны подачи материала , упор кратности шага подачи и другой узел контроля расположены на свободном конце двуплечего рыча-га , упор кра:тности шага подачи выполнен в виде стержней, подпружиненных в направлении, перпендикулярном плоскости подачи материала, нажимные элементы выполнены в виде рычагов, шарнирно закрепленных на обоих плечах двуплечего рычага с возможностью взаимодействия с датчиками и несущих диски, установленные с возможностью взаимодействия с материалом, а в основании вьтолнены отверстия и пазы для размещения стержней и дисков .

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

0Э 01) ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И OYHPblTIO

ОПИОАНИЕ ИЗОБРЕТЕНИЯ

К AST0PCH0lVIV СВИДЕТЕЛЬСТВУ (21) 3621475/25-27 (22) 19.05.83 (46) 15.10.84. Бюл. У 38 (72) P.Ì.Àäåíèí, Л.Я.Шилкин, С.С.Павлов и В.В.Федосеев (53) 621.979:62-229.61(088.8) (56) 1. Малов А.Н. Технология холодной штамповки. М., "Машиностроение", 1969, с. 489-491, рис. 291.

2. Заявка У 3281071/25-27, кл. В 21 D 43/08; В 30 В 15/30, от 29.04.81 (прототип).. (54)(57) УСТРОЙСТВО ДЛЯ ПОДАЧИ ПОЛОСОВОГО И ЛЕНТОЧНОГО МАТЕРИАЛА В РАБОЧУЮ ЗОНУ ПРЕССА, содержащее смонтированные на основании приводной подающий валок и прижимной валок, узел подъема прижимного валка, имеющий привод и преобразующий механизм, связывающий привод с прижимным валком, узлы контроля наличия материала, расположенные по обе стороны прижимного валка и имеющие датчики и.нажимные элементы, установленные с возможностью взаимодействия с датчиком и подаваемым материалом, упор кратЗ(д) В 21 D 43/08 В 30 В 15/30 ности шага подачи, расположенный между рабочей зоной пресса и прижимным валком, отличающееся тем, что, с целью повышения надежности работы и точности шага подачи, преобразующий механизм выполнен в виде шарнирно закрепленного на основании двуплечего рычага, прижимной валок и один из узлов контроля смонтированы на одном из концов двуплечего рычага со стороны подачи материала, упор кратности шага подачи и другой узел контроля расположены на свободном конце двуплечего рычага, упор кратности шага подачи выполнен в виде стержней, подпружинен- I ных в направлении, перпендикулярном плоскости подачи материала, нажимные элементы выполнены в виде рычагов, шарнирно закрепленных на обоих плечах двуплечего рычага с возможностью взаимодействия с датчиками и несущих диски, установленные с возможностью взаимодействия с материалом, а в основании выполнены отверстия и пазы для размещения стержней и дисков.

I 1t t84

Изобретение относится к холодной обработке металлов давлением и может быть использовано для подачи полосового и ленточного материала в рабоиую 9ону пресса. 5

Известно устройство для подачи полосового и ленточного материала в рабочую зону пресса, содержащее смонтированные на основании ведущий и ведомый валки, связанные меж10 ду собой зубчатой передачей, датчик контроля наличия материала, счетчик числа ходов ползуна пресса, связан« ный с приводом включения муфты пресса и с приводом механизма пода- г5 чи материала в подающие валки (t) .

Недостаток данного устройстванизкая точность шага подачи.

Ближайшим по совокупности сущест-, венных признаков и достигаемому эффекту к предлагаемому является устройство для подачи полосового и ленточного материала в рабочую зону пресса, содержащее смонтированные на основании приводной подающий валок и прижимной валок., узел подъема прижимного валка, имеющий привод и нреобразунлций механизм, связывающий привод с прижимным валком, узлы контроля наличия подаваемого 30 материала, расположенные по обе стороны прижимного валка и имеющи датчики и нажимные элементы, установленные с возможностью взаимодействия с датчиками и подаваемым материалом, З5 упор кратности шага подачи, .расположенный между рабочей зоной пресса и прижимным валком $2) .

Недостаток известного устройства — низкие надежность работы и точ- 40 ность шага подачи.

Цель изобретения — повьпнение надежности работы и точности шага подачи.

Поставленная цель достигается тем, что в устройстве для подачи полосового и ленточного материала в рабочую зону пресса., содержащем смонтированные на основании приводной подающий валок и прижимной валок, узел подъема прижимного валка, имеющий привод и преобразующий. механизм, связывающий привод с прижимным валком, узлы контроля наличия материала,55 расположенные по обе стороны прижимного валка и имеющие датчики и нажимные элементы, установленные с возмож-, 63 2 костью .взаимодействия с датчиком и подаваемым, материалом, упор кратности шага подачи, расположенный между рабочей зоной пресса и прижимным валком, преобразуюпдй механизм выполнен в виде шарнирно закрепленного на основании двуплечего рычага, прижимной валок и один из узлов контроля смонтирован на одном из концов двуплечего рычага со стороны подачи материала, упор кратности шага подачи и другой узел контроля расположены на свободном конце двуплечего рычага, упор кратности шага подачи выполнен в виде стержней подпружиненных в направлении, перпендикулярном плоскости подачи материала, нажимные элементы выполнены в виде рычагов, шарнирно закрепленных на обоих плечах двуплечего рычага с . возможностью взаимодействия с датчиками и несущих диски, установленные с возможностью взаимодействия с ма" териалом,. а в основании выполнены отверстия и пазы для размещения стержней и дисков.

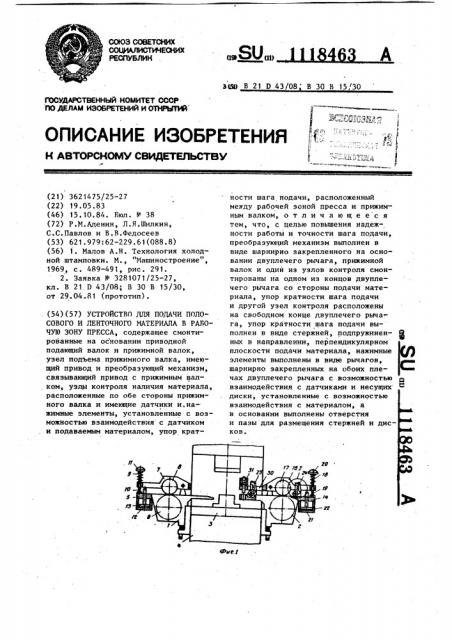

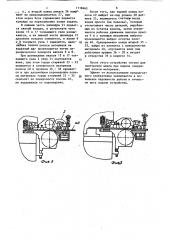

На фиг. 1 изображено устройство для подачи. полосового и ленточного материала в рабочую зону пресса; на фиг . 2 — подающие валки в момент заправки материала; на фиг. 3— то же, в момент подачи материала; на фиг. 4 — то же, в разведенном положении; на фиг. 5 — разрез А-А на фиг. 4; на фиг. 6 — узел "контроля наличия материала, исходное по4 ложение; на фиг. 7 — то же, рабочее положение; на фиг. 8 - вид по стрелке Б на фиг. 6.

Устройство для подачи полосового и ленточного материала s рабочую зону пресса содержит тянущий 1 и . толкающий 2 узлы (механизм подачи), установленные на противоположных сторонах подштамповой плиты 3 пресса 4.

Тянущий узел содержит корпус 5, в котором размещен валок б,.соеди- ненный с механизмом прерывистого вращения (не показан) . С корпусом 5 фпарнирно соединен рычаг 7 с верхним ,подающим валком 8 и механизм подъема.валка 8, состоящий из пружины 9, шпильки 10, гайки 1 1 и цилиндра 12 с поршнем 13. Толкакщий узел содер" жит корпус 14, с которым соединен валок 15, связанный. с механизмом прерывистого вращения. (не показан) °

1!!8463 4 чика, взаимодействующего с поверхностью материала, в виде ролика 28, перемещение конца рычага 26 необхои- дийое для срабатывания микровыклю5 чателя 27, не зависит от толщины материала полосы 40.

После этого в нижнюю полость цилиндра 21 подают сжатый воздух, поршень 22 перемещается вверх, воздействует на конец рычага 16, который, ен сжимая пружину 18, поднимается вверх, 6 поднимая соединенный с ним валок. 17.

Одновременно второй конец рычага 16 опускается вниз, вместе с ним опус!

5 кается упор 3 1 кратности, концы и стержней 33 - 35 которого входят в отверстия 39 корпуса 14. Полосу материала 40 перемещают до тех пор, пока ее конец не упрется в стерж20 ни 33 — 35 упора 3 1 (фиг. 2). Одновременно конец полосы 40 воздействует на ролик 28 датчика 23 наличия материала, который через блок управе- ления дает команду на смыкание валков 15 и 17 толкающего узла 2 и размыкание валков 6 и 8 тянущего узла 1

ы и подачу полосы 40 материала на исходную позицию вырубки, для чего нижнюю полость цилиндра 21 отключают

30 от сети сжатого воздуха. Под действием пружины 18 конец рычага 16 опускается вниз. Вместе с ним опускается валок 17, сжимая полосу 40 материала, и поршень 22. Одновременно противоположный конец рычага 16 поднимается вверх. Вместе с ним поднимается корпус 32 упора 3 1 кратности и стержни 33 — 35. Одновременно в нижнюю часть цилиндра 21 подают

7 4О сжатый воздух. Поршень 13 перемещается вверх, нажимая на конец рычага 7 и сжимая пружину 9, поворачивает рычаг 7 и размыкает валки 6 и 8 тянущего узла 1 устройства.

С корпусом 14 шарнирно соединен рычаг 16 с верхним валком 17 и механизм подъема валка 17, состоящий из пружины 18, шпильки 19, гайки 20, ц линдра 21 с поршнем 22. С корпусом 14 соединены датчики 23 и 24 наличия материала. Каждый датчик состоит из корпуса 25, с которым соединен двуплечий рычаг 26 и микро выключатель 27.

На одном конце рычага 26 закрепл ролик 28. С корпусом 25 и рычагом 2 соединена пружина 29,. которая поджи мает конец рычага 26 к микровыключа телю 27. С рычагом 16 посредством рычага 30 соединен упор 31 кратност (шаговый упор), состоящий из корпуса 32 и стержней 33 — 35 с пружинами 36 — 38.

Для размещения концов стержней 33 - 35 в опущенном положении в корпусе 14,выполнены отверстия .39

Управление работой устройства осуществляют с помощью блока управл ния (не показан), в состав которого входит счетчик числа ходов ползуна пресса. Для ускоренной подачи полос материала 40 устройство снабжено механизмом ускоренного перемещения полосы (не показан).

Ролик 28 выполнен в виде дисков 4 1, установленных на рычаге 26 при помощи.оси 42. Рычаг закреплен на корпусе 25.при помощи оси 43.

В корпусе 14 выполнены пазы 44 для размещения дисков 41.

Устройство работает следующим образом.

В исходном положении полэун прес са 4 неподвижен, валки 6, 8 и 15, 1 сжаты с помощью рычагов 7 и 16, пружин 9 и 18, поршни 19 и 22 опуще ны в цилиндрах 12 и 21 вниз. Диски 41 входят в пазы корпуса 44, кон цы рычагов 26 с помощью пружин 29 45 нажимают на микровыключатель 27 (датчик).

Полосу (материал) 40 перемещают по верхней поверхности корпуса 14 толкающего узла 2 влево. Вначале ее передний конец взаимодействует с роликом 28 датчика 24; ролик 28 приподнимается, рычаг 26 поворачивается и конец его отходит от микро-, выключателя 27, который, подает команду через блок управления.

В связи с наличием пазов на корпусе 14 и выполнением элемента датПосле этого.с.помощью механизма . ускоренного перемещения полосу материала 40 подают на исходную позицию для начала вырубки и включают рабочее движение полэуна пресса (фиг. 3).

В процессе вырубки за счет периодического прерывистого вращения валков 15 и 17 осуществляют подачу полосы материала 40 с заданным шагом.

После того, как задний конец полосы 40 выйдет из-под ролика 28 датчика 24, рычаг 26 под действием прукины 29 поворачивается на оси, ролик 28 опускается в паз, корпу5 11

14, а второй конец рычага 26 нажу(= мает на микровыключатель 27, при этом через блок управления подается команда на переключение узлов подачи.

В нижнюю часть цилиндра 21 подается сжатый воздух, в результате чего валки 15 и 17 толкающего узла размыкаются, а из нижней части цилиндра 21 давление воздуха снимается, и валки 6 и 8 тянущего узла t смыкаются, дальнейшая подача. полосы материала на заданный шаг производится путем периодического поворота валков 6 и 8.

При размыкании валков 15 и 17 тол" кающего узла 2 упор 3 1 опускается вниз, при этом торцы стержней 33 - 35 упираются в поверхность материала полосы 40 и пружины 36 — 38 сжимаются и при дальнейшем перемещении полосы материала торцы стержней 33 - 35 скользят по поверхности полосы 40, не задерживая ее перемещения.

18463 6

После того, как задний конец полосы 40 выйдет из-под ролика 28 дат" чика 23, включается счетчим числа, ходов пресса (не показан), который отсчитывает число деталей, вырубаемых из остатка полосы, затем отключается рабочее движение ползуна пресса 4 и с помощью механизма выброса производится выброс остатка полоt0 сы 40. Одновременно концы штырей 33—

35, выйдя из контакта с поверхностью материала 40, опускаются вниз под действием пружин 36 — 38 и входят в отверстия 39 в корпусе 14.

После этого устройство готово для повторения цикла при подаче следующей полосы материала.

Эффект от использования предлагае2б мого изобретения заключается в повьппении надежности работы и точности шага подачи устройства., 1118463

/6 /7 фие. Ю

ВНИКНИ Заказ 7329/9

Тирах 794 Подшюсное

° щжал ППП. "Патент", г. Уагород уд, Проехтнал, 4