Аппарат для разделения твердых и жидких составных частей торфа или бурого угля

Иллюстрации

Показать всеРеферат

Класс 10 с, 7

Ж 11185

ПАТЕНТ HA ИЗОБРЕТЕНИЕ

ОПИСАНИЕ аппарата для разделения твердых и жидких составных частей торфа или бурого угля.

К патенту ин-ца А. Маннесмана (Alfred Mannesmann), в Берлине, Германия, заявленному 21 января 1927 года (ваяв. свид. № 17621).

О выдаче патента опубликовано 30 сентября 1929 года. Действие патента распространяется на 19 лет от 30 сентября 1929 года.

В предлагаемом аппарате для разделения твердых и жидких частей торфа, относящемуся к известным аппаратам, в которых применяются дезинтеграторы, имеются снабженные бильными штифтами острые диски, вращающиеся в различные стороны.

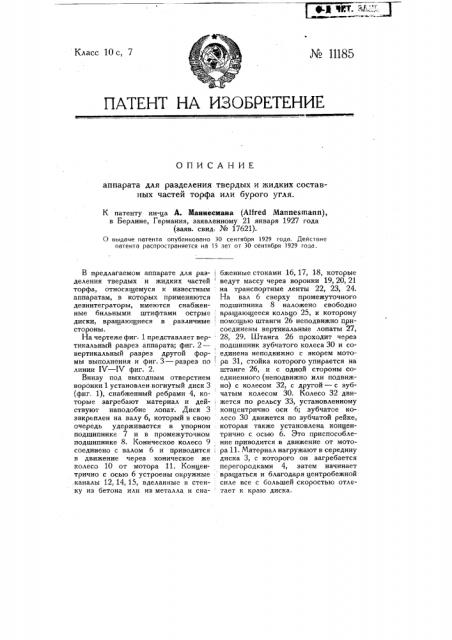

На чертеже фиг. 1 представляет вертикальный разрез аппарата; фиг. 2— вертикальный разрез другой формы выполнения и фиг, 3 — разрез по линии IV — IV фиг. 2.

Внизу под выходным отверстием воронки 1 установлен вогнутый диск 3

{фиг. 1), снабженный ребрами 4, которые загребают материал и действуют наподобие лопат. Диск 3 закреплен на валу 6, который в свою очередь удерживается в упорном подшипнике 7 и в промежуточном подшипнике 8. Коническое колесо 9 соединено с валом 6 и приводится в движение через коническое же колесо 10 от мотора И. Концентрично с осью 6 устроены окружные .каналы 12, 14, 15, вделанные в стенку из бетона или из металла и сна бженные стоками 16, 17, 18, которые ведут массу через воронки 19, 20, 21 на транспортные ленты 22, 23, 24.

На вал 6 сверху промежуточного подшипника 8 наложено свободно вращающееся кольцо 25, к которому помощью штанги 26 неподвижно присоединены вертикальные лопаты 27, 28, 29. Штанга 26 проходит через подшипник зубчатого колеса 30 и со1 единена неподвижно с якорем мото, ра 31, стойка которого упирается на штанге 26, и с одной стороны соединенного (неподвижно или подвижно) с колесом 32, с другой — с зубчатым колесом 30. Колесо 32 движется по рельсу 33, установленному концентрично оси 6; зубчатое колесо 30 движется по зубчатой рейке, которая также установлена концентрично с осью 6. Это приспособление приводится в движение от мотора 11. Материал нагружают в середину диска 3, с которого он загребается перегородками 4, затем начинает вращаться и благодаря центробежной силе все с большей скоростью отлетает к краю диска.

Если торф или бурый уголь были предварительно достаточно обработаны, так что твердые и жидкие составные части отделяются без всякого затруднения, то устанавливается такая скорость вращения дисков, которая была бы достаточна для отбрасывания отдельных составных частей с различной силой. Благодаря этому последнему обстоятельству представляется возможным раздельно собирать отдельные составные части в различных круговых зонах 12, 14, 15. Эта сила зависит от скорости вращения диска и от удельного веса соответствующих составных частей материала.

Одновременно включается и мотор 31, приводящий в действие лопаты 27, 28, 29, продвигающиеся по круговым зонам 12, 14, 15. Эти лопаты продвигают материал, отложившийся в круговых зонах вперед в стоки 16, 17, 18 и оттуда — на транспортные ленты 22, 23, 24, которые и доставляют его в любое желаемое место.

Для достижения равномерной подачи материала на транспортные ленты можно увеличить число ш анг 26 и соответственно этому число лопат 27, 28 и 29. Щит 35 служит для защиты зубчатого колеса 30.

В примере, приведенном на фиг.2, описано устройство, помошью которого можно производить кроме измельчания и разделения твердых составных частей различного удельного веса также, в случае влажного материала, и разделение жидких и твердых составных частей его.

Устройство это состоит из концентрично расположенных вогнутых дисков 38, 39, укрепленных на балке 41, охватывающей вал 40, на котором укреплена гильза 43, имеющая вверху конусообразную форму 44; эта гильза снабжена сбоку приводным шнеком 45, а внизу — лопатами 46, наклон которых постепенно возрастает. Далее гильза 43 соединена с вогнутым диском 37 и двумя выпуклыми 48, 49 помощью радиально поставленного полосового железа.

Диски 37 и 48 соединены между собой полосами 50 в части, лежащей около вала 40, и бильными штифтами 51 к краю диска (фиг. 3). Полосы 50 играют роль лопат, ускоряющих подачу к краям дисков материала, подводимого со значительной скоростью давлением прессовального шнека 45 и лопатами 46. Бильные штифты 51.играют роль преград, на которые наталкивается движущийся к периферии материал; при этом материал частью увлекается к краям дисков, а частью раздробляется и измельчается, вызывая распадение растительных клеток. Покидая пространство между дисками 48, 37 обрабатываемый материал попадает на диск 38, вращающийся в сторону, противоположную дискам 48, 37, и здесь, также наталкиваясь на вы, пуклости или наклонные плоскости, увлекается по поверхности диска к его краям и достигает особых выступов 52 (подобных штифтам 5Ц, в которых повторяется описанный ход работы. Благодаря изменению ! направления вращения материал на талкивается на выступы 52 почти с двойной силой и по мере увеличения радиуса диска 38 возрастает также центробежная сила. То же самое повторяется при переходе материала с диска 38 на диск 49 с выступами 53, и в последний раз этот процесс повторяется при переходе с диска 49 на противоположно вращающийся диск 39 с выступами 54.

С последнего диска 39 материал свободно выпадает в окружные каиалы, откуда при помощи лопат 27, 28, укрепленных на штанге 26, через нижележащие камеры 19, 20 попадает на транспортные поиспособления 22, 23. Штанга 26 укреплена в колесах 59, 60, бегущих по рельсам 61 и 62, тогда как вращающееся зубчатое колесо 30 продвигается по зубчатой рейке 34, расположенной под диском 39 и защищенной от падающего материала. Балка 41, поддержчвающая диски 38, 39, прочно соединена с коническим колесом 63, вращающимся одновременно с колесом 64 вокруг оси приводного двигателя 65. На валу 40 укреплено коническое колесо 66, вращающеес я одновременно с колесом 64, колес

63, 66 и соединенные с ними части вращаются в противоположные стороны и с различными скоростями.

Если скорость движения диска выбрана настолько высокой, что жидкие составные части материала обращаются в парообраз кое состояние, то рекомендуется снабжать верхний, наружный диск выводными отверстиями для жидкостей, водяного пара и т. п. При этом диски можно искусственно нагревать или охлаждать для регулирования парообразования жидких составных частей.

На фиг. 2 изображено ступенчатое отверстие 67, ограничиваемое радиальными, следующими друг за другом ступеньками. Количество ступенек, а также их размеры могут быть установлены по желанию. На этой фигуре видно, что поперечные разрезы проходных камер (пространств) уменьшаются к периферии, а также укорачиваются преграды 51, 52, 53, 54, так как материал, продвигаясь к периферии с возрастающей скоростью, требует все меньших отверстий, которые также уменьшаются в высоту благодаря большей поверхности измельченного материала.

Пре дмет патента.

1. Аппарат для разделения твердых и жидких составных частей торфа или бурого угля путем пропускания через дезинтегратор, отличающийся применением или одного плоского (или вогнутого), снабжен ного ребрами 4, 5 (фиг 1), или биль ными штифтами и т. п., диска 3 или двух или нескольких дисков 38, 39, 49 (фиг. 2), вращаемых в различных направлениях и снабженных выступами 52, 53 и отверстиями в диске 49 для введения торфа и т. п.

2. Форма выполнения аппарата . согласно п. 1, отличающа ся тем, что отдельные диски заходят друг

, за друга краями или выпуклостями.

3. Форма выполнения аппарата согласно п. 1, отличающаяся тем,, что поперечные сечения отверстий, назначенных для пропускания обра батываемого материала при враще нии дисков, уменьшаются при пере.ходе от одного диска к другому.

4. Форма выполнения аппарата согласно п. и. 1 — 3, отличающаяся тем, что диски расположены ступенчато друг под другом, снабжены на круговых зонах выступами для разбивания материала и круговые зоны ограничены вращающимися на оси дисками с отверстиями 67 (фиг, 2).

5. Форма выполнения аппарата согласно п, и, 1 — 4, отличающаяся применением воронки 1 с прессовым ! шнеком 45 и вращающимися лопа тами 46, 47, 50 для питания измель ченным торфом или бурым углем ! под давлением.

6. В аппарате по и. п. 1 — 5 при, менение дисков 37, 48, связанных ! между собою бильными штифтами 51 и полосами 50 (фиг. 3).

К патенту ин-ца А. Маннесмана № 11185

3j зз гг ф4!Г

Тип. »Коминтерн» 1 ентриадата Народов СССР..1енинград, 1 распил, 1.