Форма для центробежного формования изделий из термопластичных полимерных материалов

Иллюстрации

Показать всеРеферат

ФОРМА ДЛЯ ЦЕНТРОБЕЖНОГО ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, расплавляемых непосредственно в форме, содержащая цилиндрический корпус и торцовые крышки, отличающаяся тем, что, с целью обеспечения формования изделий типа дисков за один цикл и повышения качества изделий, торц9вые крьшки установлены в корпусе подвижно , а на корпусе жестко закреплены шпильки, на обоих концах которых .установлены пружины для поджатия торцовых крышек. (Л

.ДОКИ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК аа сш

g g В29С504

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСИОМЪ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

IlO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3598188/23,05 (22) 25.05.83 (46) 15. 10.84. Бюл. В 38,(72) Ю.К.Яшков, И.Г.Гогель, Г.Л.Постовалов, В.Г.Андреев и А.Ф.Журавлев (71) Челябинский политехнический институт им. Ленинского комсомола и Соколовско-Сарбайский горно-обогатительный комбинат (53) 678 .057(088.8) (56) 1. Белый В.Б. и др. Зубчатые передачи из пластмасс. Минск, "Наука и .техника", 1965, с. 54-55, рис. 24g.

2. Белый В.Б. и др. Зубчатые передачи из пластмасс. Минск, "Наука и техника", 1965 с. 54-55, рис. 24о (прототип). (54) (57) ФОРМА ДЛЯ ЦЕНТРОБЕЖНОГО

ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТИЧНЫХ

ПОЛИМЕРНЫХ МАТЕРИАЛОВ, расплавляемых непосредственно в форме, содержащая цилиндрический корпус и торцовые крышки, отличающаяся тем, что, с целью обеспечения формования изделий типа дисков за один цикл и повышения качества изделий, торцовые крышки установлены в корпусе подвижно, а на корпусе жестко закреплены шпильки, на обоих концах которых установлены пружины для поджатия торцовых крышек.

1118530

Изобретение относится к устройствам для центробежного формавания изделий типа дисков из термопластичных полимерных материалов и может быть использовано в отраслях машино- 5 строения, где применяются такие детали большой массы (более 5 кг), выполняемые иэ сплавов цветных металлов.

Центробежное литье изделий с расплавлением сырья термопласта непосредственно в форме и последующим .центробежным формованием отливок является одним из прогрессивных способов получения из современных ком- 15 позиционных полимерных материалов крупных деталей машин, работоспособных при тяжелых условиях нагружения.

Этот способ литья не требует сложного уникального технологического обору- 20 дования, легко поддается переналадке .на различные типо-размеры изделий, масса отливаемых изделий может быть в практических пределах неограниченной. 25

Известны формы для центробежного, литья из термопластичных полимерных материалов цилиндрических изделий, содержащие цилиндрический корпус и торцовые крышки. Для получения иэде- З0 лий типа дисков в такой форме необходимо многократное повторение циклов: наполнение формы гранулированным сырьем термопластичного полимерного материала Расллавление сырья в фор 35 ме и центробежное формование изделия, При втором и последующем циклах в форму закладывают дополнительное количество сырья, в результате чего получают изделие типа диска, т.е. 40 с относительно малым диаметром внутреннего отверстия. Плотность термопласта в насыпном виде составляет, 50-60Х от плотности в монолитном виде (1) .

Недостатками такой формы и соответствующего ей способа многократного заполнения формы сырьем, расплавления его и формования иэделия являются низкие физико-механические свойства термопластичного полимерного материала получаемых иэделий из-за повышенной термической деструкции его, а также низкая производительность литья из-за -большой продолжитель- 55 ности всего процесса .

Наиболее близкой к изобретению является форма центробежного формования изделий иэ термопластичных полимерных материалов, содержащая цилиндрический корпус и торцовые крышки.

В данной форме при изготовлении из.делий, имеющих большой вес, объем внутренней полости может быть недостаточным для загрузки в нее материала в количестве, необходимом для получения изделия заданного размера.

Для этого в форме предусмотрен, достаточный объем для загрузки материала, который сообщается отверстиями с внутренней полостью: расплавленный материал в процессе формования под действием центробежных сил вытесняется в полость формы, в результате чего обеспечивается получение сплошной отливки P2) ..

Однако в этой форме нельзя получить изделия высокого качества типа дисков и относительно малым диаметром внутреннего отверстия, так как при этом дополнительный объем-карман, образованный у торцовой крышки, имеет малый диаметр и соответственно объем. Это вызывает необходимость многократного повторения циклов заполнения формы сырьем термопласта, расплавления сырья и формования изделия, что приводит к снижению качества отливаемых изделий и к снижению производительности литья. Поэтому такие формы не находят применения для отливки дисков.

Цель изобретения — обеспечение формования изделий типа дисков за один цикл и повышение качества изделий.

Поставленная цель достигается тем, что в форме, содержащей цилиндрический корпус и торцовые крышки, торцовые крышки установлены в корпусе подвижно, а на корпусе жестко закреплены шпильки, на обоих концах которых установлены пружины для поджатия торцовых крышек.

Такое выполнение формы позволяет обеспечить изготовление изделий типа дисков за один цикл. При этом уменьшается и продолжительность термического воздействия на сырье термопла-. ста, тем самым создаются условия для снижения термической деструкции полимерного материала, для повьппения его физико-механических характеристик.

В процессе расплавления термопласта и сближения торцовых крышек из рабочего пространства формы вытесняется со8530 4 ческого корпуса 1 ° Иэ рабочего пространства 5 формы через соединение по посадочной поверхности 4 вытесняется содержащийся в форме воздух. Затем форму с расплавленным термопластом внутри закрепляют с помощью выступа 8 в патроне центробежного вращателя (или токарного станка), где ей сообЩают необходимую скорость вращения в течение времени до требуемого охлаждения отливки. После этого форму открывают и извлекают отлитое изделие.

П .р и м е р. Используется форма для отливки из полиамида диска упорного подшипника конусной дробилки

KM -2200, предназначенной для дробления руды.

Отливаемый диск имеет следующие размеры: наружный диаметр 0,=600 мм, диаметр внутреннего отверстия D> =

= 50 мм, толщина В = 26 мм, масса диска 10,2 кг.

В качестве материала диска используется стеклонаполненный полиамид

ПА6-210 ДС по ОТС6-11-498-79 с добав. лением 5Х графита С-1.

Параметры литьевой формы:

Диаметр цилиндрического корпуса, мм 600

Ширина рабочего пространства формы при сборке, мм

Ширина рабочего пространства после расплавления термопласта, мм 26

Количество нажимных пружин, шт 6

Усилие нажатия одной пружины, Н 2500

В форму закладывают при сборке

10,2 кг гранулированного сырья поли:пмида с графитом и закрывают. Пружины

Ьажииают на расчетное усилие 2500 Н. Ьлавление проводят в нагревательной печи при 265 С 4,5 ч. Затем форму вращают со скоростью 550 об/мин в течение 40 мин. Отлитую заготовку подвергают термической обработке и отправляют на механическую обработку.

3 111 держащийся между гранулами сырья воздух, что способствует повьппению плот- ности отливаемых дисков и уменьшению химической деструкции расплава полимера от окисления кислородом воздуха.

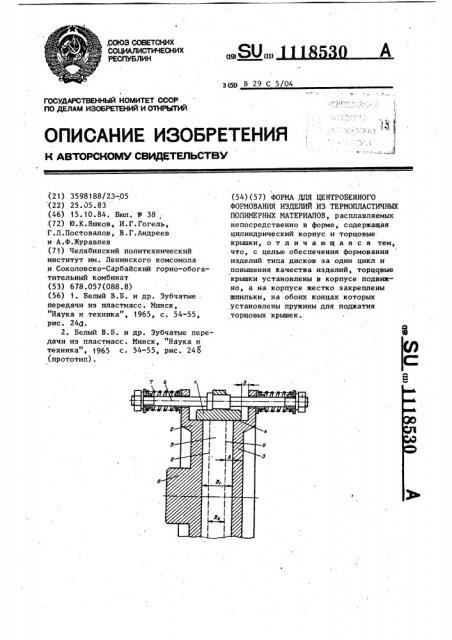

На чертеже показана форма, частичный продольный разрез.

Форма содержит цилиндрический корпус 1, в котором установлены тор- 10 цовые крышки 2 и 3 с. возможностью перемещения по посадочной поверхкости 4. Корпус 1 и крышки 2 и 3 образуют рабочее пространство 5 формы, заполняемое сырьем термопласта. На 15 корпусе 1 жестко закреплены шпильки (стержни с резьбой) 6 с нажимными пружинами 7, взаимодействующими .с торцовьпи крышками 2 и 3. Крьппка 2 имеет выступ 8 для крепления в уст- 20 ройстве для вращения формы.

Процесс отливки изделий в форме ведется в следующей последовательности, В рабочее пространство 5 формы 25 закладывается навеска сырья термопласта в гранулированном виде. При этом торцовые крьппки 2 и 3 располо.жены одна от другой на расстоянии В1, от торцев цилиндрического корпуса 1 З0 на расстоянии Ъ; объем Ч рабочего пространства 5 формы равей:

v7 = v

Ьас 3мон

35 где Чп1 — объем отливаемого изделия; „, с- плотность сырья термопласта в насыпном виде; .- плотность термопласта в ямон монолитном виде.

Закрытую форму с зажатыми посред ством гаек на шпильках 6 до расчетного усилия пружинами 7 помещают в нагревательную камеру, где выдерживают до расплавления термопласта. В 45 процессе расплавления термопласта торцовые крышки 2 и 3 под действием предварительно сжатых пружин 7 перемещаются по посадочной поверхности 4 в цилиндрическом корпусе 1 до поло- 50 жения границ 9, сближаясь до расстояния Вп, равного ширине (толщине) отливаемого диска и равного разности

В = 31-2Ъ, где Ъ вЂ” расстояние от.фланца крьппки ss др торцовой поверхности корпуса.

При этом торцовые крышки 2 и 3 подходят вплотную к торцам цилиндриОтлитые диски не имеют литьевых пороков: усадочных раковин, трещин, искривлений поверхности. Испытания образцов, вырезанных из отливок, покаэывайт, что физико-механические свойства материала отливок не отли1 чаются от показателей их, регламен.тированных ОСТом (60 = 190 МПа; а 40 Н.мм/ммф

\В

1118530

Диск

Показатели предлагаемый

I Ю серийный

Размеры заготовки

DxD кВ мм н. 6

600440х 26

610Х40Х 55

136,6

Масса заготовки, кг

Срок службы, мес,.

10-14

22-26

Стоимость ремонта узла (изготовления и монтажа), руб

263,1

146,4

Составитель И. Фролова

Редактор Е . Копча Техред А,Ач Корректор А. Тяско

Заказ 7342/12 Тираж 639

Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП "Патент" r. Ужгород, ул. Проектная, 4

Использование предлагаемой формы обеспечивает получение изделий типа дисков с высоким качеством термопластичного полимерного материала. Одновременно, благодаря исключению повторных Циклов расплавления и формований.с применением формы предлагаемой конструкции, повышается и производительность литья.

Форма дает возможность изготовлять из композиционных термопластичных полимерных материалов, имеющих .в своем составе различные наполнители (в примере — стекловолокно и графит), работоспособные тяжелонагруженийе ответственийе детали крупных машин, которые изготовляются только из дорогостоящих сплавов цветных металлов (бронз и латуней).

В таблице сравниваются расчетные данные (по Соколовско-Сарбайскому

ГОКу) по дискам упорных подшипников конусных дробилок KMgT-2200. В качестве базового объекта приняты серийные диски завода-изготовителя из бронзы МцС5-21. С ними сравниваются новые диски, изготовляемые в предложенной форме - из полиамида

ПА6-210 ДС с 52 графита.

Как видно из таблицы, предлагаемые диски из полиамида по сравнению с серийными из бронзы имеют значительно меньшие размеры и массу заготовок, в 1,57-2,6 раза больший срок службы, 1О в 1,81 раза меньшую стоимость ремонта. Срок службы дисков для серийной конструкции принят фактический по данным эксплуатации, для новых пластмассовых — на основе показателей работоспособности подшипниковых де талей из такого же полимерного материала при аналогичных условиях нагружения.

Изобретение целесообразно исполь-: зовать на предприятиях тяжелого ма» шиностроения и на предприятиях, где эксплуатируются и ремонтируются круп° ° ° ные машины, имеющие в своей конструкции упорные подшипники в виде дисков

2 дробилки, экскаваторы и т.п.).