Устройство для намотки длинномерного материала

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ НАМОТКИ ДЛИННОМЕРНОГО МАТЕРИАЛА по авт.св. № 958284, отличающееся тем, что, с целью повышения качества намотки резинокордного материала путем устранения залипания и деформации материала и сокращения времени перезарядки устройства, оно снабжено смонтированным на держателе механизмом контроля наличия материала в паковке , механизмом для захвата конца материала из паковки перед компенсатором , выполненным в виде шарнирно закрепленного на раме транспортера рычага с подпружиненным относительно него зажимом и привода для поворота рычага, электрически связанного с механизмом контроля наличия материала в паковке, и шарнирно смонтированным одним концом на раме транспортера перед компенсатором стыковочным столом с закрепленным на его свободном конце роликом. х ел 4; :о

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕ(ПУБЛИК (!Ю (И) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Я9

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

flO ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (61) 958284 (21) 3571671/23-05 (22) 04.04.83 (46) 15.10.84. Бюл. № 38 (72) В.П.Савин, В.И.Лапин и А.И.Симченко (71) Всесоюзный научно-исследовательский и конструкторский институт по оборудованию для шинной промышленности (53) 678.054:678.065(088.8) (56) 1. Авторское свидетельство СССР

¹ 958284, кл. В 29 Н 23/02 //

В 29 Н 17/20, 1981 (прототип). (54) (57) УСТРОЙСТВО ДЛЯ НАМОТКИ ДЛИННОМЕРНОГО МАТЕРИАЛА по авт.св.

¹958284,отличающееся тем, что, с целью повышения качества

3(59 В 29 Н 17/20 В 65 H 23/02 намотки резинокордного материала пу. тем устранения залипания и деформации материала и сокращения времени перезарядки устройства, оно снабжено смонтированным на держателе механизмом контроля наличия материала в паковке, механизмом для захвата конца материала иэ паковки перед компенсатором, выполненным в виде шарнирно закрепленного на раме транспортера рычага с подпружиненным относительно него зажимом и привода для поворота рычага, электрически связанного с механизмом контроля наличия материала в паковке, и шарнирно смонтированным одним концом на раме транспорте- Я ра перед компенсатором стыковочным столом с закрепленным на его свободном конце роликом.

1 111854

Изобретение относится к оборудованию для шинной промышленности и предназначено для намотки длинномеркого резинокордного материала и подачи его на сборочный барабан.

По основному авт.св. Ф 958284 известно. устройство для намотки длинномерного материала, преимущественно реэинокдрдного, содержащее держатели паковок с материалом и про- 10 кладкой, средство для раскатки, смонтированный на консольной раме транспортер и установленное на конце тран" спортера средство прижима материала, которое снабжено механизмом образо- 15 ваиия петли запаса материала, включающим установленные последовательно по ходу перемещения материала на штанге и кинематически связанные между собой подпружиненный двуплечий 20 рычаг с компенсационным роликом, охватываемым материалом, и механизм управления двуплечим рычагом, выполненный в виде подпружиненной рукоятки с двумя эксцентриками (1) . 25

Однако с помощью известного устройства производят намотку корда на . сборочный барабан до полного его выбора из паковки, что приводит к ускальзанию конца корда в компенсатор и, как следствие этого, к его слнпанию, образованию складок и снижению качества сборки покрышек. Кроме того, при перезарядке конец корда иэ вновь установленной паковки необхо35 димо пропустить через все устройство, что при больших его габаритах неудобно, трудоемко и приводит к залипанию. и образованию складок на корде, а также к простоям сборочного. оборудования.

Цель изобретения — повышение качества намотки резинокордного материала путем устранения залипания г и деформации материала и сокращение времени перезарядки устройства. !

Цель достигается тем, что устройство для намотки длинномерного материала снабжено смонтированным на держателе механизмом контроля наличия материала в паковке, механизмом для захвата конца материала из паковки перед компенсатором, выполненнькч в виде шарнирно закрепленного на раме транспортера рычага с под- 55 пружиненным относительно него зажимом и привода для поворота рычага, электрически связанного с механизмом конт1

2 роля наличия материала в паковке, и шарнирно смонтированным одним конI цом на раме транспортера перед компенсатором стыковочным столом с закрепленным на его свободном конце роликом.

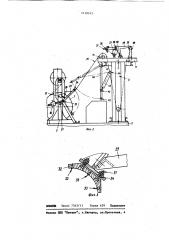

На фиг. 1 схематически изображено предлагаемое устройство для намотки длинномерного материала, вид сбоку, на фиг. 2 — механизм для эахватывания конца материала из паковки перед компенсатором и стыковочный стол; на фиг. 3 — зажим, вид сбоку.

Устройство содержит раскаточный механизм 1, держатели 2 с паковками 3 с обрезиненным кордом и паковками 4 с прокладкой, установленные .на платформе 5, смонтированной с возможностью перемещения по направляющим 6 от привода 7. На платформе 5 смонтированы также компенсатор 8 . с компенсирующим роликом 9 и транспортер 10 в виде рольганга, включающего консольную раму 11, подающие ролики 12 и 13, направляющий ролик,14 и механизм образования петли запаса материала. Последний включает двуплечий рычаг 15, установленный на раме 1 1 на оси 16 с компенсационным роликом 17 на одном его конце. Механизм управления двуплечим рычагом 15 выполнен в виде подпружиненной рукоятки 18 с двумя эксцентриками 19 и

20.

Устройство снабжено смонтированным на держателе 2 механизмом контроля наличия материала в паковке 3, включающим датчик 21, шарнирно установленный на оси 22 двуплечий рычаг 23.

На одном конце последнего установлен контактный ролик 24 для взаимодействия с полосой материала обрезиненного корда 25, а на другом конце — противовес 26 и элемент 27 для взаимодействия с датчиком 21. Для ограничения поворота рычага 23 вертикально вверх на держателях 2 установлен регулируемый упор 28. Устройство имеет механизм для захвата конца материала из паковки 3 перед компенсатором 8, выполненный в виде шарнирно закрепленного на раме 11 рычага 29, который смонтирован посредством оси 30. На одном конце рычага 29 закреплен винтами 31 зажим 32 с иголками 33, подпружиненный относительно рычага 29. пружинами 34. Другой конец рычага 29 соединен с рамой 11 транспортера 10

3 111854 пружиной 35. Рычаг 29 шарнирно посредством оси 36 соединен с приводом для его поворота в виде электромагнита 37, корпус которого шарнирно посредством оси 38 установлен на раме 1 1 транспортера 10. Для ограничения поворота рычага.29 на раме 11 транспортера 10 установлен регулируемый упор 39.

Перед компенсатором 8 расположен 10 стыковочный стол 40, шарнирно закрепленный посредством оси 41 на раме 11 транспортера 1О и шарнирно посредст:вом оси 42 связанный с пневмоцилиндром 43, который шарнирно посредством оси 44 связан с рамой компенсатора 8.

Стол 40 снабжен роликом 45.

Устройство работает следующим образом.

Перед началом работы корд 25 раскатывают с паковки 3 и, пропуская его через ролик 14, компенсатор 8 под роликом 9, по роликам 12 и 13 подают к сборочному барабану 46.

В рабочем положении двуплечнй рычаг 23 опирается роликом 24 на полосу корда 25, подаваемого из паковки 3, при этом давление ролика 24 на полосу корда 25 регулируется противовесом 26, а максимально верхнее положение рычага 23 регулируется упором 28.

Рычаг 29 находится в отведенном от ролика 14 положении посредством пружины 35 до взаимодействия конца рычага с упором 39. При этом стол 40

35 находится в вертикальном положении, давая возможность полосе корда 25 беспрепятственно перемещаться в компенсатор 8.

При полной раскатке обрезиненного корда с паковки 3 конец его свободно

40 повисает на ролике 14 транспортера 10, а двуплечий рычаг 23 поворачивается до взаимодействия элемента 27 с датчиком 21, который подает сигнал на включение электромагнита 37 и сигнал на отключение раскаточного механизма 1. Электромагнит 37 поворачивает рычаг 29 до взаимодействия зажи-

3 4 ма 32 с кордом 25, лежаз;им на ролике 14, при этом пружина 35 рйстягивается. Иголки 33 под воздействием пружин 34 надежно удерживают на ролике 14 конец корда 25 от соскальзывания в компенсатор 8. Сборщик осуществляет наложение корда на сборочный барабан 46 из компеисатора, одновременно производят замену использо" ванной паковки на новую, с кордом.

Затем пневмоцилиндром 43 перемещают стыковочный стол 40 в рабочее положение (показано штрих-пунктирной линией на фиг. 1 и 2) и производят стыковку концов полос обрезиненного корда. Стыковочный стол 40 может пере мещаться в рабочее положение и автоматически одновременно с включением механизма для захвата конца улавливания материала из паковки 3 перед компенсатором 8 по сигналу датчика 21.. После осуществления стыковки концов кордного материала стыковочный стол 40 посредством пневмоцилиндра 43 опускают в исходное положение и снимают напряжение с якоря электромагнита 37, в результате чего пружина 35 возвращает рычаг 29 с зажимом 32 в исходное положение, освобождая полосу корда 25, при этом ролик 9 компенсатора 8 возвращается в исходное положение, натягивая состыкованную полосу корда 25.

По сравнению с прототипом, где подача корда на сборочный барабан производится до полного выбора его из питателя с последующей перезарядкой, предлагаемое устройство повышает качество сборки покрышек за счет устранения залипания и образования складок на материале путем ликвидации ускользания его конца в компенсатор, а также за счет устранения залипаний и складок при перезарядке устройства. Кроме того, сокращаются простои сборочного оборудования, повышается удобство H облегчается работа питальщика при перезарядке устройства материалом.! 118543.

ВНИИПИ Заказ 7343/13 Тираж 639 Поддмсвое

Фылыал ППП "Патевт" ° г.Узи ород, ул.Проехтваа, 4