Устройство для получения металлических порошков

Иллюстрации

Показать всеРеферат

УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ, включакицее привод вращения и распылительную головку с центробежными лопатками, отличающееся тем, что, с целью увеличения выхода мелкой фракции порошка, распылительная головка выполнена в виде верхнего и. нижнего фланцев, жестко соединенных между собой центробежными лопатками, кожуха и осевых каналов для подачи газа , вьшолненных во фланцах, при этом лопатки выполнены в виде дуг окружности и установлены по периферии головки . г ;о СХ)

СООЭ СОВЕТСКИХ

ЮЫМЛИОМ

РЕ()ПУБЛИК

09) 01), ш В 22 F 9/10

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И CAHPbfTMA (21) 3457361/22-02 (22) 23.06.82 (46) 23.10.84. Бюл. У 39 (72) Б.Ш.Мамедов, О.С.Ничипоренко, Л.И.Ярусевич и Ю.В.Шульга (71) Запорожский ордена "Знак Почета" машиностроительный институт им. В.Я.Чубаря и Ордена Трудового ,.Красного Знамени институт проблем материаловедения АН Украинской ССР (53) 621.762.224(088.8) .(56) 1. Патент США В 3253783,, кл. 239-82, опублик. 1968.

2. Авторское свидетельство СССР

Ф 497053, кл. В .22 F 9/10, 197ч. (54) (57) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ, включающее привод вращения и распылительную головку с центробежными лопатками, о т— л и ч а ю щ е е с я тем, что, с целью увеличения выхода мелкой фракции порошка, распылительная головка выполнена в виде верхнего и. нижнего фланцев, жестко соединенных между собой центробежными лопатками, кожуха и осевых каналов для подачи гаэа, выполненных во фланцах, при этом лопатки выполнены в виде дуг окружности и установлены по периферии головки,, 1 1119

Изобретение относится к порошковой металлургии, в частности к получению металлических порошков распылением расплавов.

Известно устройство для получения металлических порошков, включающее распыпител ный узел, содержащий направляющие тангенциальные каналы и установленные и этих каналах распыпивающие газовые сопла f1) .

Недостатком данного устройства является низкий динамический напор газового потока, что приводит к его нагреву и уменьшению скорости истечения. Это, s свою очередь, сопровожда- 15ется снижением скорости охлаждения частиц расплава в потоке газа.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для 20 получения металлических порошков, включающее привод вращения и распылительную головку с центробежными лопатками. При этом распылительная головка выполнена в виде плоского 25 диска, а лопатки установлены на поверхности диска симметрично относительно его оси (2) .

К недостаткам известного устройстI ва относится отсутствие возможнос- 30 ти получения высокого выхода мелкой фракции (размер частиц менее -50 мкм) порошка, что обусловлено дроблейием расплава только центробежными силами.

Целью изобретения является увеличе - М ние выхода мелкой фракции порошка.

Указанная цель достигается тем, что в устройстве для получения металлических порошков, включающем привод вращения и распыпительную головку с 40 центробежными лопатками, распыпитель" ная головка выполнена в виде верхнего

r и нижнего фланцев, жестко соединенных между собой центробежными лопатками, кожуха и осевых каналов, выполненных 45 во фланцах, при этом лопатки выполнены .в виде дуг окружности и установлены по периферии головки.

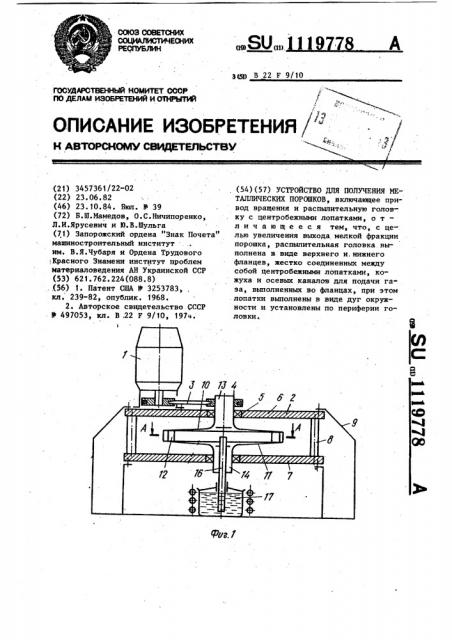

На фиг. 1 показана схема устройства для получения металлических SO порошков; на фиг. 2 — сечение А-А на фиг. 1.

Устройство для получения металлических порошков состоит из привода вращения (электродвигателя 1, уста- SS новленного на корпусе 2, и ременной передачи 3), распыпительной головки

4, установленной в подшипниках 5 меж;.

778 2 ду корпусными. плитами 6 и 7, стянутыми шпильками 8, и кожуха 9. Распыпительная головка 4 выполнена в виде верхнего 10 и нижнего 11 фланцев, ь жестко соединенных между собой лопатками 12, каналов 13 и 14, выполненных во фланцах 10 и 11 и предназначенных для подачи распыливающего газа., При этом лопатки 12 выполнены в виде дуг окружности (лопатки центробежного типа) и установлены по периферии головки 4 с зазорами 15 между ними.

Устройство снабжено также неподвижным металлдпроводом 16, установленным нижним концом внутри плавильного тигля 17, а. верхним концом — в полости головки 4 °

Устройство работает следукицим образом.

Распыливаемый металл загружают в тигель 17, где производят плавление металла и его перегрев до заданной температуры. Включают привод вращения и доводят скорость вращения распылительной головки 4 до заданной величины. Через осевые каналы 13 и 14 во фланцах 10 и 11 внутрь головки 4 подают два газовых потока, которые, после слияния образуют единый вращающийся поток, истекающий через зззоры

15 к периферии голсвки 4 с возрастающей скоростью, сопровождающей снижением температуры газа и образованием

1 разрежения в центральной части внутренней полости головки 4. Разрежение способствует всасыванию расплава иэ тигля 17 в полость головки 4 и дроблению расплава на мелкие капли, которые попадают затем в радиальный вращающийся газовый поток, характеризующийся возрастакицей скоростью истечения и понижающейся температурой газа.

Укаэанный газовый поток интенсифи-. цирует процесс охлаждения частиц расплава, что приводит к увеличению вы-. хода мелкой фракции порошков с металлокристаллической структурой.

Предлагаемое устройство опробовано при изготовлении порошков припоя 79НИ. Температура расплава составляет 1630 С, скорость вращения рас0 распыпительной головки 8000 об/мин, диаметр распыпительной головки

200 мм, диаметр корпусных плит 300 мм.

После распыления получены порошки, в которых содержание фракции - 50 ì, Составитель И.Киянский

Редактор .П.Коссей Техред 3.Пщщй Корректор В.Бутяга

Заказ 7522/9 Тирам 774 Подписное

ВНИИПИ .Государственного комитета СССР по делам изобретений и открытий

113035, Иосква, Ж-35, Раушская наб.,д.4/5

Филиал ППП "Патент",г. Уагород, ул.Проектная,4 з 1 что составляет 45Х. При использовании известного устройства содержание этой фракции порошка не превышает ЗХ.

Скорость охлаядения капель расплава в предлагаемом устройстве 10 град/с (s известном — 10 град/с), что обеспечивает получение частиц порошка

119778 4 с мелкокристаллнчесхой структурой.

Таким образом, применение изобретения позволяет увеличить выход мелкой фракции порошка и обеспечива ет мелкокристаллическую структуру это го порошка.