Токарный станок

Иллюстрации

Показать всеРеферат

ТОКАРНЫЙ СТАНОК по авт.св. № 973241, отличающийся тем, что, с целью повышения точности обработки, станок снабжен подвижным относительно салазок ползуном, который связан с шарниром двуплечего рычага, и введенным в станок стабилизирующим устройством.

„„SU„„1119779 А

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

З 51> В 23 В .1/00

/ ,/„

IД опиодние изоБряткния ..

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Spp

ГОсудАРстВенный НОмитет сссР пО делАм изОБРетений и ОткРытий (61) 973241 (21 ) 365435 1 /25-08 (22) 21. 10.83 (46) 23.10.84. Бюл. И 3 (72) С.Г.Нагорняк и И.В.Луцив (53) 621. 941-229 (088.8) (56) 1. Авторское свидетельство СССР

И 97324 1., кл. В 23 В 1/00, 1980 (прототип). (54)(57) TOKAPHbN СТАНОК по авт.св.

1973241, отличающийся тем, что, с целью повышения точности обработки, станок снабжен подвижным относительно салазок ползуном, который связан с шарниром двуплечего рычага, и введенным в станок стабилизирующим устройством.

Изобретение относится к станкостроению.

По основному авт.св. Ф 973241 известен токарный станок, содержащий станину с установленным на ней крестовым суппортом, на поперечных салазках которого установлен дополнительный суппорт с резцедержателем, при этом передние поверхности резцов повернуты одна относительно другой на угол 180 с возможностью перемещео ния перпендикулярно оси шпинделя станка, суппорты соединены винтом с разнонаправленной резьбой„ а резцедержатели контактируют промежуточными толкателями с концами шарнирно установленного с корпусом салазок двуплечего рычага (1) .

Недостатком известного станка является непостоянство среднего значения силы резания при .резком измененни припуска, .а также невысокая точность обработки.

Цель изобретения — повышение точности обработки путем стабилизации .усилия резания.

Поставленная цель достигается тем, что токарный станок снабжен подвижным относительно салазок ползуном, который связан с шарниром двуплечего рычага, и введенным в станок стабилизирующим устройством.

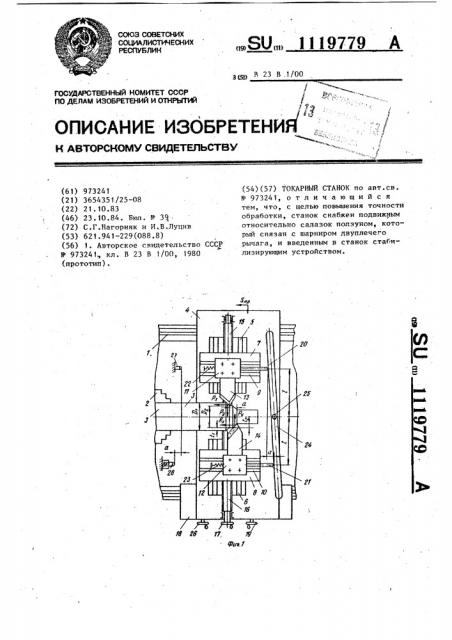

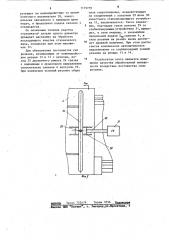

На фиг. 1 показан токарный ста= нок; на фиг. 2 — связь его узлов с устройством стабилизации силы реза" ния.

Токарный станок содержит станину с установленной на ней коробкой скоростей и коробкой подач (не показаны), на станине имеются нродольные направляющие 1. В трехкулачковом патроне 2 шпинделя токарного станка закреплена заготовка 3. На концах салазок 4 токарного станка симметрично относительно оси шпинделя смонтированы поперечные направ.ляющие 5 н 6, на которых установлены суппорты 7 и 8. На указанных суппортах размещены салазки 9 и 10, на которых установлены резцедержатели 11 и 12 с резцами 13 и 14. Резцедержатели 11 и 12 выполнены подвижными относительно суппортов 7 и 8 в направлении, совпадающем с осью шпинделя станка, Суппорты 7 и 8 соединены между собой винтом, закрепленным на салазках 4 с возможностью вращения вокруг собственной оси, а на концах 15

119779 2 и 16 указанного винта нарезана разнонаправленная резьба одинакового шага.

Винт приводится в движение с помощью маховичка 17.

Салазки 4 токарного станка кинематически связаны с фартуком 18 и подвижны относительно фартука в поперечном направлении. Поперечная подача салазок 4 осуществляется от. 10

55 привода подач или маховичком 19.

Таким образом, с помощью махович- ка 17 и 19 представляется возможным выставить.супнорты 7 и 8 симметрично относительно продольной оси обрабатываемой детали.

Салазки 4. вместе с фартуком 18 подвижны относительно направляющих 1 станины.

Резцедержатели 11 и 12 (с резцами) жестко соединены с промежуточными толкателями 20 и 21, причем указанные резцедержатели подпружинены в продольном нанравлении замыкающими пружинами 22 и 23 так, что толкатели 20 и 21 контактируют с концами равноплечего рычага 24, шарнирно связанного через цилиндрический палец 25 с корпусом салазок 4. При этом для осуществления возможности двухрезцовой обработки по методу деления глубины резания указанные пружины 22 и 23 вынолняют либо различной жесткости, либо с возможностью регулирования их предварительного сжатия. В результате этого представляется возможным сдвигать вершины резцов 13 и 14 в продольном направлении на некоторую величину а, несколько большую величины продольной подачи 8,1 .

Продольная подача салазок 4 осуществляется от привода подачи или маховичком 26.

На неподвижной части станка (станине) со стороны резцедержателя 11 с опережающим резцом 13 установлен быстросъемный упор 27 для взаимодействия с торцом этого резцедержателя при окончании точения определенного участка ступенчатого вала. Напротив другого резцедержателя 12 соответственно с отстающим резцом 14 также неподвижно относительно станины установлен корпус конечного выключателя 28. При контакте резцедержа-, теля 12 с конечным выключателем 28 продольная подача S„ ñàëàçîê 4 прерыГ вается.

3 111

Упорные поверхности быстросъемного упора 27 и конечный выключатель 28 соответственно рассогласованию вершин резцов 13 и 14 также смещены на величину в направлении продольЮ .ной подачи. Этим обеспечивается доработка порогообразного уступа, образующегося в конце прохода.

С целью стабилизации силы резания палец 25 двуплечего рычага 24 связан 10 с подвижным относительно салазок 4 ползуном 29. Указанный ползун в свою очередь соединен со штоком 30 извест,ного стабилизирующего устройства 3 1.

Токарный станок работает следую- 15 щим образом.

С помощью известных устройств, а также маховичка 17 вершины резцов 13 и 14 выставляют на требуемые глубины резания в соответствии с за- 20 данными условиями обработки. Разделение общего припуска на обработку на нрипуски t> и t< соответственно для опережающего t3 и отстающего 14 резцов следует производить из условия равенства (благодаря равноплечей рычажной системе) осевых составляющих Р, сил резания. При этом учитывается то> что начальные диаметры обработки О, и П< резцами 13 и 14 30 различны, до начала обработки вершины указанных резцов смещают за счет предварительного сжатия .замыкающих пружин 22 и 23 в цродольном направлении на величину, несколько большую 35 величины продольной подачи 8

fl P

Заготовке 3 сообщается вращательное движение, а салазкам 4 — продольное перемещение с подачей S (Ц) б

При врезании резца 13 в торец заго- @ товки 3 он начинает снимать припуск но,поскольку в это же время резец 14 не испытывает нагрузки резания (так как вершины резцов 13 и f4 предварительно сдвинуты друг относи- 45 тельно друга на некоторую величину и с целью разделения общего припуска между инструментами), рычаг 24 поворачивается, передвигая через толкатель 21 резцедержатель 12 до контак50 та режущего лезвия резца 14 с торцом заготовки 3, и резец 14 начинает снииать принуск Й1 +1 °

Поскольку при этом сопротивление ! движению резца 14 значительно возрас- 55 тает но сравнению с сопротивлением движению резца 13 то рычаг 24 начинает поворачиваться уже в обратную

9779 4 сторону, увеличивая продольную подачу резца 13. Такой процесс будет иметь место до установления устойчивого резания, при котором рассогласование вершин резцов будет равно первоначальному, т.е. до начала обработки.

При установившемся режиме резания, благодаря тому, что данная механическая система всегда стремится находиться в равновесном состоянии, при котором сумма моментов от сил

Ф действующих на рычаг 24, должна быть равной нулю, соблюдается равенство осевых составляющих Р сил резания

t возникающих от взаимодействия резцов f3 и 14 с деталью 3. Из-за равенства плеч 3 рычага 24 постоянно происходит автоматическое выравнивание нагрузок, действующих на резцы 13 и I4, путем изменения мгновенных подач на резцах. А поскольку осевые составляк, р(е Р сил резания оказываются в данном случае равными между собой, то, следовательно, изза идентичности резцов t3 и f4 (под которой понимается тождество их геометрических параметров) и радиальные составляющие Р также оказываются равными между собой. Так как величина g рассогласования вершин резцов незначительна по сравнению с длиной детали, то поперечные нагрузки, действующие на заготовку 3 во время обработки, практически компенсируются, а прогибы, вызываемые этими нагрузками, устраняются.

Результатом этого является высокая точность обработки вследствие устранения прогибов и вибраций, вызываемых ими.

1При заканчивании точения определенного участка ступенчатого вала заданной длины резцедержатель 11 контактирует с жестким быстросъемным упором 27. При этом, следовательно, прерывается продольная подача резца 13 и он прекращает снимать стружку. В то же время салазки 4 продолжают движение с заданной подачей S пою рычаг 24 поворачивается, увеличивая продольную подачу на резце 14 (практически до величины Sä )), и резец 14 снимает образовавшийся в конце прохода порогообразный уступ. Когда вершины резцов 13 и 14 совместятся в плоскости, перпендикулярной продольной оси детали, резцедержатель t2

1119779

Ьр

25 ущип.1щ1 Заказ 7524/9 Тираж. 103б По свое, Филиал вступает во взаимодействие со щупом конечного выключателя 28, электрически связанного с приводом цепи подач, и продольная подача салазок 4 отключается.

По окончании точения участка ступенчатой детали одного диаметра проводят настройку на обработку последующего участка ступенчатого вала, используя при этом маховичок 17.

Для обеспечения постоянства сил резания, возникающих от взаимодейст,вия резцов 13 и 14 с деталью, палец 25 двуплечего рычага 24 связан с подвижным в продольном направлении относительно салазок 4 ползуном 29.

При изменении условий резания общая сила сопротивления, воздействующая ,на соединенный с ползуном 29 шток 30 известного стабилизирующего устройства 31, увеличивается. Такое изменение, благодаря связи ползуна 29 со стабилизирующим устройством 31,приводит, в свою очередь, к уменьшению продольной подачи S>< салазок 4, и силы резания. на резцах вновь достигнут прежней величины. При этом достигается комплексное автоматическое выравнивание со стабилизацией усилий резания на резцах 13 и 14.

Результатом этого является повышение качества обработанной поверхности вследствие постоянства, силы резания. — -л г. Ужгород,улЯроекткая, 4