Способ электроэрозионного легирования

Иллюстрации

Показать всеРеферат

1. СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ свободными электродами , KOTopbw сообщают движение относительно обрабатьшаемой поверхности посредством движущегося токонесущего элемента по траектории эквидистантной обрабатываемой поверхности , отличающийся тем. что, с целью повышения производительности процесса, свободные электроды в виде капель калибруют путем пропускания через рабочую зону между токонесущим элементом и деталью, причем форму активной зоны токонесущего) элемента и траекторию подачи капель выбирают таким образом, чтобы контакт капель с токонесущ ™ элементом предшествовал контакту капель с деталью , при этом отношение диаметра капель к расстоянию между деталью и токонесущим элементом выбирают в интервале 1,2 - 1,6, 2. Способ поп.1,отличающ и и с я тем, что при прохождении капель через рабочую зону амплиту (Л ду тока в импульсе задают в диапазоне 20-500 А при напряжении 0,5-5 В.

СОЮЗ СОВЕТСКИХ

CNNVM

РЕСПУБЛИК

69l (11) зш В 23 Р 1/18 с (ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Н АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТНРЫТИЙ (21) 3604851/25-08 (22) 18.04.83 (46) 23.10.84. Бюл. Ф 39 (72) В.М.Ревуцкий, В.В.Михайлов, А.П.Абрамчук и B.Ô.Äóøåè o (71) Институт прикладной физики

АН Молдавской ССР (53) 621.9.047(088.8) (56) 1. Авторское свидетельство СССР

11 965700, кл. В 23 Р 1/18, 1982 (прототип). (54)(57) 1. СПОСОБ ЭЛЕКТРОЭРОЗИОНБОГО ЛЕГИРОВАНИЯ свободными электродами, которым сообщают движение относительно обрабатываемой поверхности посредством движущегося токонесущего элемента по траектории эквидистантной обрабатываемой поверхности, отличающийся тем, что, с целью повышения производительности процесса, свободные электроды в виде капель калибруют путем пропускания через рабочую зону между токонесущим элементом и деталью, причем форму активной зоны токонесущего элемента и траекторию подачи капель выбирают таким образом, чтобы контакт капель с токонесущим элементом предшествовал контакту капель с деталью, при этом отношение диаметра капель к расстоянию между деталью и токонесущим элементом выбирают в интервале 1,2 — 1,6.

2. Способ по п.1, о т л и ч а юшийся тем, что при прохождении капель через рабочую зону амплитуду тока в импульсе задают в диапазоне 20-500 А при напряжении 0,5-5 В.

11198!5

Изобретение относится к электрофиэическим и электрохимическим методам обработки и, в частности, может быть использовано при электроэрозионном легировании поверхностей 5 деталей Hs токопроводящих материалов.

Известен способ электроэрозионного легирования, в котором покрытия формируют посредством материала гра- !0 нул, являющихся свободными электродами, перемещающимися по поверхности детали .токонесущими: элементами, .движущимися по траектории эквидистантной обрабатываемой поверхности (1) .

Недостатком этого способа, как и других вариантов контактного элек-. троискрового легирования, является большая энергоемкость процесса. Зна- щ чительиая часть энергии разряда тратится на эрозию материала обрабатывающего электрода, идущего на обра,зование покрытия. Например, энергоемкость режимов обработки на про- 35 мышленных установках находится в пределах 10 — 10 Дж/г. Это явля ется существенным препятствием для повышения производительности процесса.

Цель изобретения — повышение производительности процесса.

Поставленная цель достигается тем, что при легировании свободнь»ми электродами, которым сообщают движение относительно обрабатываемой поверхности посредством движущегося токонесущего элемента по траектории эквидистантной обрабатываемой поверхности, свободные электроды в виде капель калибруют путем пропускания через рабочую зону между токонесущим элементом и деталью, причем форму активной зоны токонесущего элемента и траекторию подачи капель вы.бирают таким образом, чтобы контакт капель с таконесущим элементам предшествовал контакту капель с деталью, при этом отношение диаметра капель к расстоянию между деталью и токонесущим элементом выбирают в интервале

1,2-1,6.

Кроме того, используют импульсы тока от источников постоянного тока с рабочим током в диапазоне 20-500 А H при напряжении 0 5-5 В, получаемые . при прохождении капель жидкого металла через рабочую зону.

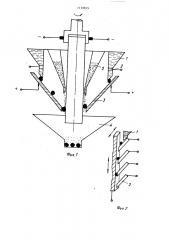

На фиг. 1 показана схема реализации способа; на фиг.2 и 3 — примеры реализации многоконтурных схем легирования от одного питателя с индивидуальными питателями соответственно.

Из емкости 1 с расплавленным металлом с помощью дозатора-калибратора 2 подаются с фиксированной час. татой капли жидкого металла на наклонную поверхность токонесущего элемента 3, по которой они скатываются в рабочую разрядную зону. Разрядная цель состоит из капли жидкого металла и токонесущего элемента. В этом случае капля металла электрически соединена с токонесущим элементом на протяжении всего пути.

При приближении капли к поверхности детали на расстояние, равное пробивному, между каплей жидкого металла и деталью возникает электрический разряд. Часть жидкого металла, попадающего в канал разряда, переносится на катод-деталь, взаимодействует с ним и образует покрытие.

Оставшаяся часть, проходя рабочую зону, замыкает накоротко раз,рядную цепь. По капле некоторое время про1 текает ток короткого замыкания, которьн» еще больше способствует взаимодействию жидкого металла и подложки.

Невзаимодействующая часть материала под действием сил тяжести падает в накопительнь»й бункер 4. При необходимости получения покрытий сложного состава возможно использование в качестве наносимого материала дисперсных частиц 5 с каплями расплава.

Для обеспечения надежного инициирования разрядов каплями металла их диаметр должен превышать ра.сстояние между деталью и токонесущим элементом. При отношении этих размеров менее 1 2 за счет колебания размеров капли при ее движении через ак-тивную зону возможно прохождение это го участка беэ инициирования электрических разрядов, что приводит к уменьшению коэффициента использования импульсов тока. Диаметр капель задается диаметром выходного сопла калибратора и длительностью отцирания заслонки. При отношении указанных размеров более 1,б время капли активной зоны больше. Вследствие этого источник находится длительное время в замкнутом состоянии,что также отрицательно сказывается на проКачество слоя

Прирост массы

Расстоя- азмер ние между апель электрода ми и деталью

Наносимый Частота

Иатериал детали материал следов капель,1/с детали

Сплош. 507.

Сплош. 987.

0,05

l,6

1,5

Ст. 10

1,8

0,18

2,0

0,26

2,4

0,21

0,07

2,6

Растут бугры

0,06

2,8

Сплош. 50-60%

1,6

0,07

1,5

0,22

1,8

0,28

2,0

Слои равномерные

Сплош. 987.

0,20

2,6

0,04

Растут неровности

Сплош. 997

Pb+Ti 10 (порош)

0,25

2,0

1,5

Сплош. 997.

0,24

2,0

Си изводительности процесса и качестве сформированных слоев.

В качестве источников импульсов могут быть использованы устанонки для контактного электроискроного легирования. Кроме того, с целью упрощения бборудования, могут быть использованы источники постоянного тока с напряжением 0,5-5 В и током

20-500 А. При значениях параметров источника меньше укаэанных пределов эффективность процесса резко падает (— иэ-за несплошности и неравномерности покрытий), а при токах и на ряжениях выше указанных выделение энергии в рабочем объеме превышает критическое знанение и приводит к разбрызгиванию материала капли и к нарушению стабильности процесса.

Для всех случаев, приведенных в таблице, применяют источник питания установки ЭФИ-46А 1,5 режим !.

Сравнение результатов, полученных при электроискровом легировании! 1 1.9815 4 компактными материалами и по предлагаемому способу, показывает, что изобретение позноляет при прочих равных условиях значительно увеличить прирост массы детали. На оптимальных режимах качество нанесенных покрытий хорошее. При использовании источника постоянного тока прирост массы катода-детали увеличивается

1по сравнению с ЗФИ-46А на 10-Э0%.

Энергоемкость процесса в предлагаемом варианте находится в пределах

I0 -10 Дж/г. Это позволяет увеличивать произнодительность процесса при rex me pe HMax на 1 — l 5 порядка, 1

Предлагаемый способ может быть использован для нанесения покрытий преимущественно легкоплавких, таких как $п, РЬ, Zn, Al, Ag и другие,и имеет широкие возможности при получении многокомпонентных слоев Со сложным фазовым составом.

lll98(5

Фие. Р

1119815

Составитель P.Íèêìàòóëèí

Редактор Н.Данкулич Текред 3 Палий

Корректор Л.Пилипенко

Подп ис но е

Филиал ППП "Патент", r. Ужгород, ул. Проектная, 4

Заказ 7526/11 Тираж 1036

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, 1!осква, Ж-35, Раушская наб., д. 4/5